ТОПЛИВНЫЕ НАСОСЫ ДИЗЕЛЕЙ Д49

Топливный насос высокого давления служит для подачи топлива к форсункам. Насосы устанавливают в специальные расточки лотка дизеля и крепят к нему четырьмя шпильками.

Оси насосов находятся под углом 10º 30´ к горизонтали. Толкатели насосов одноименных цилиндров правого и левого рядов приводятся в действие одной и той же кулачковой шайбой распределительного вала.

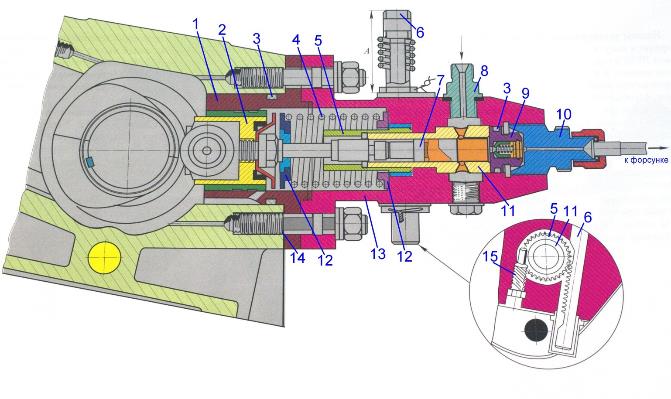

Рис. 62 – Топливный насос дизеля Д49

1 – направляющая втулка толкателя; 2 – толкатель; 3 – резиновые кольца; 4 – пружина; 5 – поворотная шестерня; 6 – рейка; 7 – плунжер; 8, 10 – штуцера; 9 – корпус нагнетательного клапана; 11 - гильза плунжера; 12 – тарелки плунжера; 13 – корпус насоса; 14 – регулировочные прокладки; 15 – регулировочный винт.

Насос и толкатель (рис.62) объединены между собой. Положение гильзы зафиксировано стопорным винтом 15. В гильзе имеются два отверстия для подвода и отсечки топлива. Головка плунжера имеет две отсечные кромки – верхнюю и нижнюю.

Спиральные отсечные кромки расположены таким образом, что при движении рейки в корпус насоса подача топлива уменьшается, а при выдвижении – увеличивается. На цилиндрической поверхности плунжера имеются две кольцевые канавки.

Широкая канавка при любом положении плунжера по высоте, соединена через отверстие в гильзе с полостью всасывания насоса, что исключает протекание топлива по плунжеру в масляную систему.

На гильзе установлена шестерня 5, в пазы которой входит ведущий поводок плунжера. В зацеплении с шестерней находится рейка 6, посредством которой механизм управления топливными насосами поворачивает плунжер.

Максимальный выход А рейки 6 ограничивается винтом, который препятствует повороту зубчатого венца и перемещению рейки насоса. Размер А устанавливают при проверке насоса на подачу на стенде изменением положения рейки с помощью прокладок.

Толкатель представляет собой корпус 2, в котором на оси установлен цементированный ролик. Сверху в корпус 2 ввернут упор для передачи усилия от толкателя к плунжеру. Движение толкателя направляется бронзовой втулкой, запрессованной в направляющую втулку 1. Втулка 1 прикреплена болтами к корпусу насоса.

Угол опережения подачи топлива по цилиндрам регулируют прокладками 14. Необходимая толщина прокладок устанавливается на стенде завода – изготовителя. Ее значение выбивается на корпусе насоса. Привод толкателей топливных насосов осуществляется от общего распределительного вала.

Основными неисправностями топливного насоса являются: трещины корпуса, потеря упругости и трещины в витках пружины; скалывание и выкрашивание торцевых кромок деталей и наклонных кромок головки плунжера, односторонний и местный натир плунжерных пар; износ плунжерной пары и нагнетательного клапана; трещины и излом плунжера или втулки, повреждение плунжера или втулки коррозией и кавитацией; зависание (заклинивание) плунжера во втулке; износ зубчатой рейки и втулки; пропуск топлива между сопрягаемыми деталями; износ резьбы.

При ремонте насоса все детали очищают от нагарообразования. Втулку плунжера, плунжер, детали толкателя и нагнетательный клапан промывают в бензине, а затем в дизельном топливе, остальные детали промывают в дизельном топливе и обдувают воздухом, осматривают и устраняют обнаруженные дефекты.

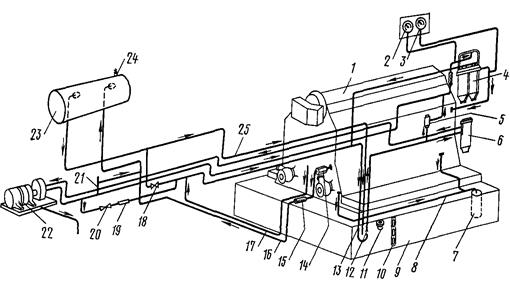

Рис 43 Схема топливной системы тепловоза 1—дизель-генератор, 2—топливный коллектор, 3— клапан перепускной, 4—манометр давления топлива до фильтра тонкой очистки, 5—манометр давления топлива после фильтра тонкой очистки, 6— фильтр тонкой очистки топлива, 7—демпфер, 8—клапан предохранительный, 9—трубопровод отвода грязного топлива, 10—трубопровод отвода просочившегося топлива из форсунок, 11—подогреватель топлива, 12—заборное устройство, 13—топливный бак, 14—вентиль для выпуска воздуха из системы, 15, 16—вентили, 17—клапан аварийною питания, 18—фильтр грубой очистки 19—топливоподкачивающин агрегат

Рис. 144. Схема топливной системы дизеля Д49 ТЭП70; Рис.145.

1 - дизель; 2, 3 - манометры для измерения давления топлива; 4 - фильтр тонкой очистки; 5 - клапан аварийного питания; 6 - фильтр грубой очистки; 7 - отсек топливного бака для слива загрязненного топлива; 8, 13, 17, 25 - сливные трубопроводы; 9 - бак топливный; 10 - топливо-мерное стекло; 11 - горловина заправочная; 12 - заборное устройство; 14 - клапан подпорный; 15 - трубопровод гибкий; l6 - труба перепуска топлива из коллектора насосов высокого давления; 18, 20 - вентили; 19 - фонарик контрольный; 21 - клапан предохранительный; 22 - агрегат топливоподкачивающий; 23 - топливоподогреватель; 24 - клапан для выпуска воздуха.

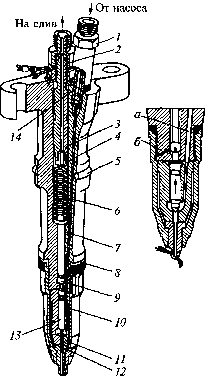

Форсунки дизелей типа Д49 отличаются тем, что сопло и корпус распылителя (рис. 8.9) крепятся к корпусу форсунки колпаком.

В корпусе распылителя размещена игла и ограничитель подъема иглы. Корпус распылителя и игла тщательно притираются друг к другу и являются прецизионной парой. Игла прижимается к корпусу распылителя пружиной через штангу и ограничитель подъема иглы. Пружина через тарелку затягивается регулировочным винтом и фиксируется гайкой. На регулировочный винт устанавливают штуцер, к которому присоединяется трубка отсечного топлива, которое просачивается (и играет роль смазки) между иглой и корпусом распылителя. Топливо к форсунке подается через щелевой фильтр в канал корпуса форсунки и далее в кольцевую камеру корпуса распылителя. Эти форсунки устанавливают в крышки цилиндров и крепят шпильками. Уплотнение соединений достигается за счет конусных поверхностей, прокладок и уплотнительных колец. На дизелях типов Д49 и \ФЕ 17/24 форсунки устанавливаются в крышках цилиндров наклонно, что позволяет монтировать их без снятия крышек клапанных коробок. На дизелях типа Д100 форсунки вмонтированы в цилиндр с помощью специальных адаптеров, обеспечивающих уплотнение от прорыва газов и течи воды.

В процессе работы топливных насосов и форсунок начало и конец подачи топлива в цилиндры соответствуют определенным положениям коленчатого вала дизеля. В зависимости от заданного машинистом режима работы дизеля, насосы регулируют количество топлива, подаваемого в цилиндры. Подачу топлива в камеру сгорания, тщательное его распыление и перемешивание с воздухом обеспечивают форсунки дизеля. Для нормального выполнения заданных функций детали топливной аппаратуры изготавливают с высокой степенью точности и регулируют на строго определенную взаимозависимость их работы.

В эксплуатации происходит износ деталей топливной аппаратуры. Главные причины износа — недостаточная чистота топлива и масла, а также попадание воды в топливо. В результате нарушается регулировка топливной аппаратуры, ухудшается процесс сгорания топлива в цилиндрах дизеля, снижается экономичность и надежность тепловоза в целом.

При проведении ТО-2 проверяют во время работы дизеля течь топлива в соединениях трубопроводов. Контролируют работу механизма выключения части топливных насосов при работе дизеля в холостом режиме. Проверяют работу форсунок, если наблюдается дымный выхлоп.

При проведении ТО-3 и ТР-1 проверяют механизм управления рейками топливных насосов; проверяют устройство для отключения топливных насосов; форсунки снимают и проверяют на стенде на качество распыла, на давление впрыска, на плотность и подтекание.

При проведении ТР-2 и ТР-3 снимают с дизеля форсунки, топливные насосы и другие детали топливной аппаратуры для их разборки и ремонта.

Дата добавления: 2016-05-28; просмотров: 12374;