Конструктивные решения промышленных зданий

При строительстве промышленных зданий и инженерных сооружений применяют в основном типовые сборные элементы конструкций, деталей и узлов. К типовым конструкциям относят конструктивные элементы зданий и сооружений (колонны, плиты перекрытий и покрытий, балки, фермы, стеновые панели, ворота, двери, пролеты окон и фонарей), изготовляемые на заводах по соответствующим чертежам. Все эти конструкции унифицированы. Типизация и унификация конструктивных элементов зданий снижает стоимость промышленного строительства, ускоряет и улучшает его качество.

Основными материалами для несущих конструкций одноэтажных и многоэтажных зданий является сборный железобетон. Стальные конструкции проектируются лишь для высоких многоярусных зданий, в которых необходимо смонтировать тяжелое технологическое оборудование, а также для этажерок в зданиях павильонного типа.

Промышленные здания состоят из отдельных частей – фундаментов, стен, перекрытий, каркаса, покрытий, перегородок, лестниц, окон, дверей и полов.

Элементы зданий, воспринимающие силовые и температурные нагрузки и передающие их через фундамент на грунт, называются несущими конструкциями.

Элементы зданий, защищающие внутренние помещения от воздействия внешней среды или отделяющие одно помещение от другого, называются ограждающими конструкциями. В качестве материала для ограждающих конструкций используют железобетон, каменную кладку, металл (сталь и алюминиевые сплавы), дерево и пластмассы.

Фундаменты и фундаментные балки. В зависимости от характера действующих на фундамент усилий, несущей способности и глубины промерзания грунтов, наличия грунтовых вод, коммуникаций, подвалов, массы оборудования и его габаритов, с учетом типа промышленного здания, требований экономики и капитальности проектируют фундаменты:

- Ленточные (балочные) - устраивают в слабых и просадочных грунтах при тяжелых временных нагрузках. Их выполняют из сборного или монолитного железобетона. Сборные ленточные фундаменты делают из крупных бетонных или железобетонных блоков-подушек различных размеров (есть типовые).

- Столбчатые (отдельно стоящие) - для каркасных одноэтажных и многоэтажных зданий. Для каждой колонны каркаса проектируют отдельный фундамент с подколонниками стаканного типа.

- Свайные - используются в случаях залегания у поверхности земли слабых слоев грунта, водонасыщенных или с высоким уровнем грунтовых вод. Применяют сваи квадратной или круглой формы длиной 4-7м, сечением 200´250мм и длиной 6-10м, сечением 300´350мм. После забивки свай верхние их части выравниваются и связываются монолитным или сборным железобетоном. Свайные фундаменты уменьшают сроки строительства, трудоемкость, объем земляных работ.

- Сплошные – в виде монолитной железобетонной плиты под всей площадью здания. Проектируют в случаях залегания у поверхности земли слабых слоев грунта или с высоким расположением уровня грунтовых вод. Используют при неблагоприятных геологических и гидрогеологических условиях. Они представляют собой сплошную железобетонную плиту под всем зданием толщиной 500-1500мм.

– Фундаментные балки служат для опоры стен по периметру промышленного здания. Сверху по ним делают гидроизоляцию из 1-2хслоев рубероида на битумной мастике.

Колонны служат основой каркаса зданий.

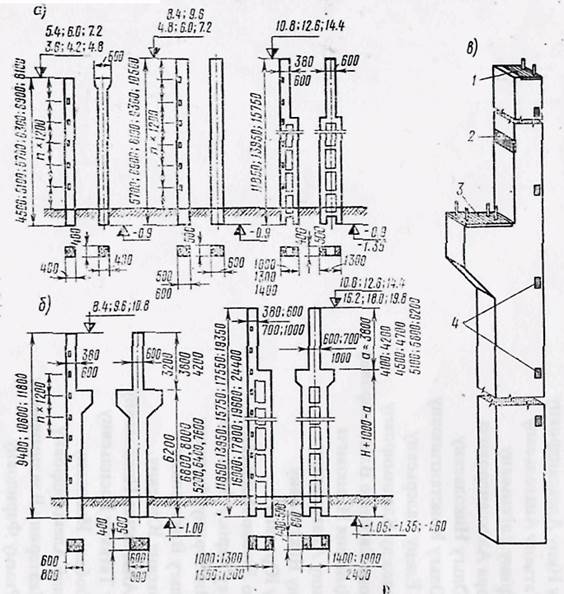

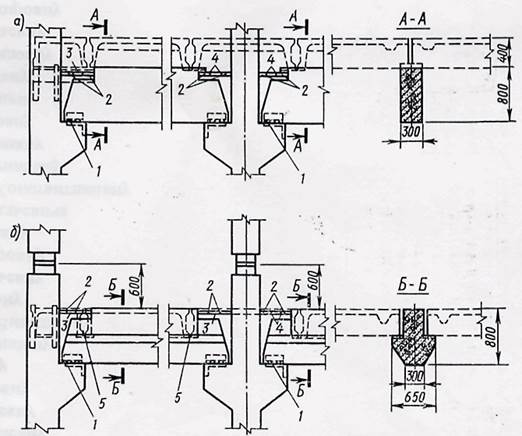

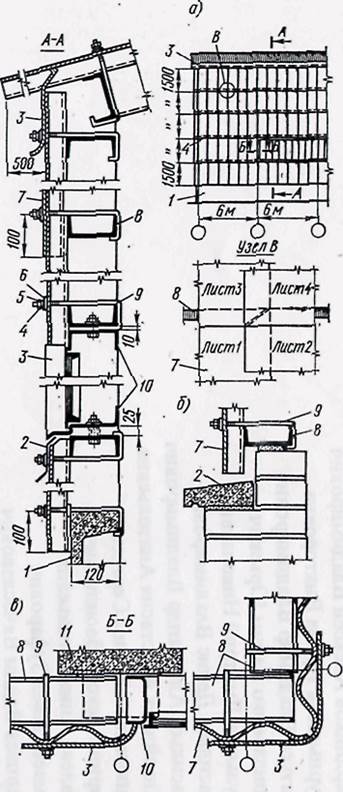

Для зданий промышленных производств применяют унифицированные колонны из сборного железобетона заводского изготовления. Они имеют квадратное, прямоугольное или двухветвевое сечения. При высоте пролета здания < 9,6м колонны делают сплошного сечения (рис.1), а если высота > 9,6м – колонны делают из двух ветвей, которые по высоте связываются горизонтальными распорками через 1,5-3м.

Колонны квадратного и прямоугольного сечения имеют следующие унифицированные размеры: 400´400, 400´600, 400´800, 500´500, 500´600 и 500´800мм. У колонн двухветвевого сечения размеры приняты следующие: 400´1000, 500´1000, 500´1300, 500´1400, 500´1550, 600´1400, 600´1900 и 600´2400мм.

В железобетонных колоннах (только в крайних) имеются стальные закладные элементы с анкерными болтами для крепления ферм, вертикальных связей, подкрановых балок и стеновых панелей.

Заделку в стакан фундамента квадратных и прямоугольных колонн в зданиях без мостовых кранов производят на 750мм, в зданиях с мостовыми кранами – на 850мм, а для двухветвевых колонн при отметке оголовка 10,8м – на 900мм и если отметка верха оголовка более 10,8м, то глубина заделки – 1200мм (отметка низа колонны – 1,35м).

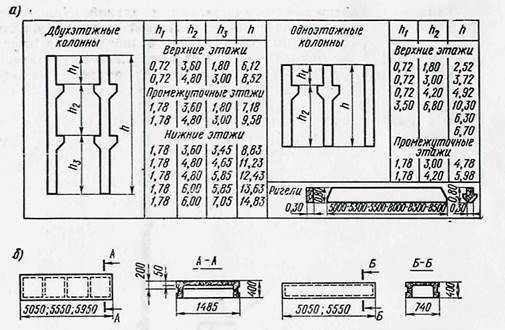

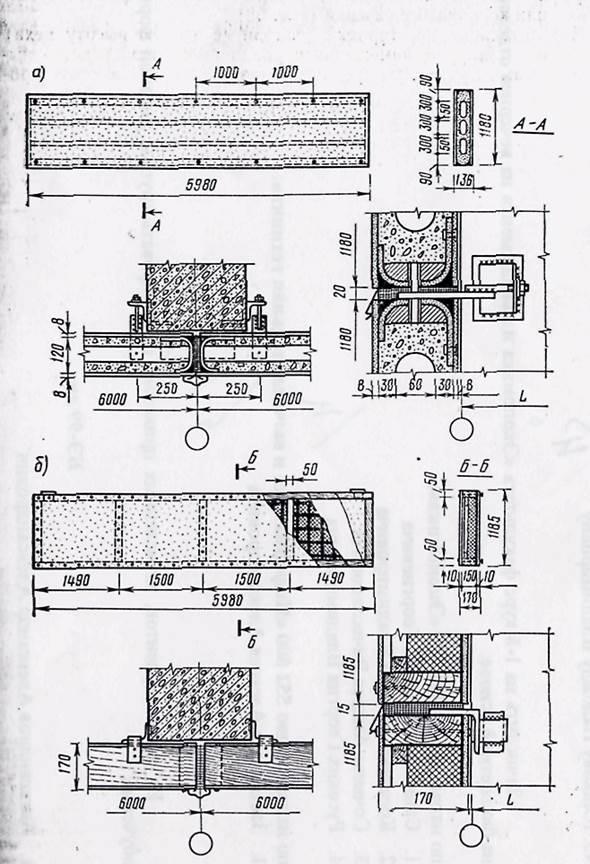

Колонны многоэтажных зданий из сборного железобетона имеют два вида сечений - 400´400 и 400´600мм (типовое решение).

Ригели перекрытий многоэтажных промышленных зданий для пролетов 6 и 9м имеют одинаковую высоту сечения 800мм и отличаются между собой только процентом армирования каркаса. Основными несущими элементами перекрытий являются ребристые железобетонные плиты с номинальной длиной 6м и шириной 1,5м.

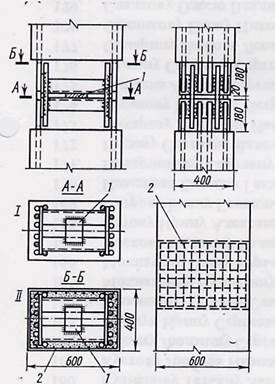

Стыки колонн проектируют выше перекрытия на 600мм через два этажа и выполняют посредством приварки стержней к стальным головкам, а затем их замоноличивают по арматурной сетке.

В настоящее время колонны прямоугольного сечения применяют для промышленных зданий без мостовых кранов высотой до 9,6м включительно и для зданий, оборудованных мостовыми кранами при высоте до 10,8м включительно, а колонны двухвевевого сечения для всех зданий с высотами от 10,8 до 18м.

Рис. 3.1. Типы железобетонных колонн: а – для здания без мостовых кранов; б — то же, с кастовыми кранами; в — закладные элементы колонны; 1 — оголовок из листа 8´300´400 и два болта М20´130; 2 — упор подкрановой балки — 8´200´400: 3 — опора подкрановой балки — 8´400´550 чегыре болта М20´150; 4 — элементы из уголков 63´5´200 для крепления стеновых панелей

Рис. 3.2. Номенклатура сборных железобетонных элементов заводского изготовления для каркасов многоэтажных промышленных зданий (а) и плиты перекрытия (б)

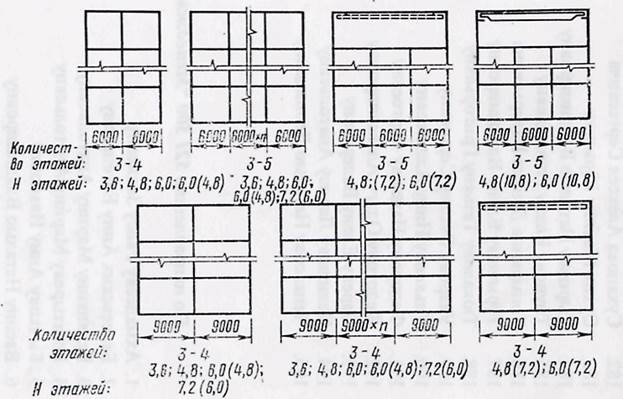

Рис.3.3. Унифицированные габаритные схемы многоэтажных

промышленных зданий

Рис. 3.4. Стык сборной железобетонной колонны серии И-20: 1 — стык колонки до замоноличивания: II — стык колонны после замоноличивания; 1 – центрирующая прокладка; 2 – монтажная сетка

Рис. 3.5. Узлы сопряжения сборного железобетонного каркаса многоэтажного здания: а — при опирании железобетонного настила поверху; б – при опирании на полки ригеля; 1 – монтажная сварка; 2 – ванная сварка; 3 – вставка; 4 выпуски из колонн и ригелей; 5 – дуговая сварка

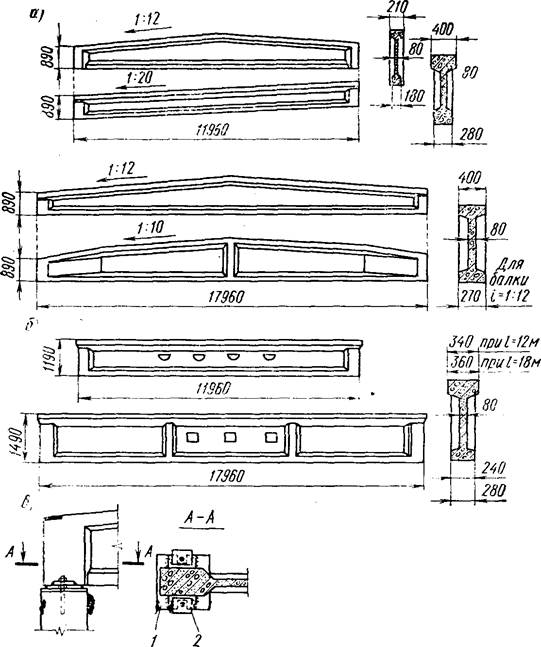

Железобетонные балки и фермы. Железобетонные балки применяют для пролетов от 6 до 18м в покрытиях промышленных зданий с односкатным, двухскатным и плоским профилем кровли. В двухскатных балках покрытий запроектирован ломаный верхний пояс с уклоном скатов 1:12. В целях снижения массы балок, а также для создания возможности смонтировать под покрытием трубопроводы, воздуховоды и другие инженерные коммуникации в вертикальных стенках балок делают сквозные отверстия различной геометрической формы. Балки с пролетом более 12м крайне громоздки и имеют большую массу, поэтому для облегчения транспортировки их расчленяют на отдельные сборные элементы с последующей сборкой и применением напряженной пучковой или прядевой арматуры. После натяжения арматуры закладные трубки в отдельных элементах балки заполняют жидким цементным раствором, который предохраняет стальную арматуру от коррозии.

При пролетах 6 и9м балки изготовляют таврового сечения и имеют высоту на опоре от 590 до 790 мм, а для пролетов 12 и 18м поперечное сечение их – двутавровое с высотой на опоре от 790 до 1490 мм.

В верхнем поясе балок закладывают стальные пластинки, к которым прикрепляют сваркой прогоны или панели покрытия. На нижнем поясе и стенке также устанавливают закладные устройства для закрепления путей подвесного транспорта. Опорные части балок имеют стальные листы с вырезами для крепления их к колоннам.

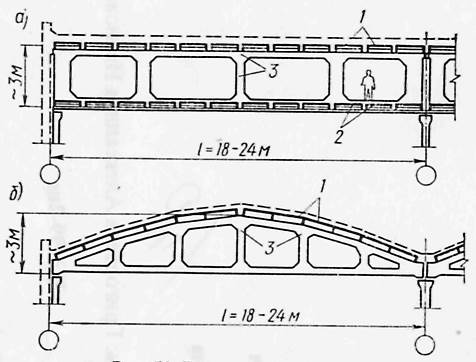

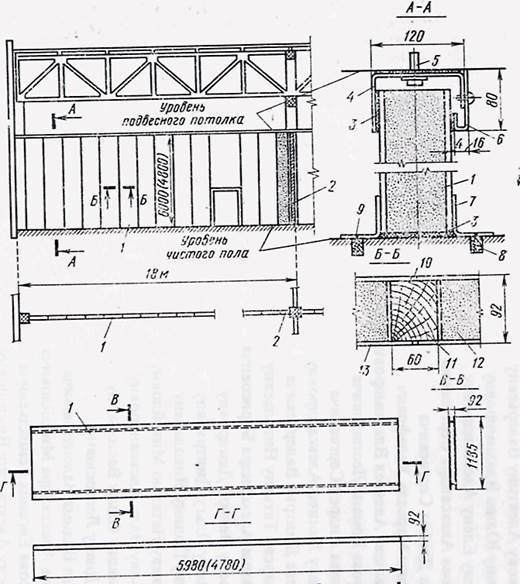

Железобетонные фермы предназначены для покрытий промышленных зданий с пролетами 18, 24, 30 м, но в отдельных случаях могут перекрывать пролеты в 36м и более.

В зависимости от условий строительства, возможности транспортировки и способа изготовления фермы могут быть цельными либо расчлененными на полуфермы или на отдельные блоки длиной до 6м.

Железобетонные фермы по расходу металла экономичнее стальных конструкций, но значительно тяжелее их, что затрудняет перевозку и усложняет монтажные работы. Геометрическая схема фермы определяет очертание ее верхнего и нижнего поясов, а также расположение раскосов и стоек.

В настоящее время выпускают следующие типы железобетонных ферм, применяемых в промышленном строительстве: сегментные, арочные, треугольные, трапециевидные и с параллельными поясами. Для изготовления ферм применяют бетон высоких марок 300-500 с предварительным напряжением арматуры в нижних растянутых поясах. Раскосы в решетчатых фермах значительно усложняют использование межферменного пространства при монтаже инженерных коммуникаций и воздуховодов. Поэтому целесообразнее применять безраскосные фермы Виренделя с параллельными поясами или арочные. Треугольные и трапециевидные фермы применяют реже.

Железобетонные стропильные фермы обычно устанавливают с шагом 6 или 12 м. В случае расположения колонн в промышленных зданиях с шагом 12-24 м, увеличивать шаг стропильных ферм более 6м нецелесообразно при необходимости устройства подвесных потолков, а также при креплении подъемно-транспортного оборудования (кошки, тали, подвесные краны, краны-штабелеры) к нижнему поясу фермы. В этом случае по колоннам вдоль промышленного здания устанавливают подстропильные конструкции, на которые опираются стропильные фермы или балки.

Безраскосные предварительно напряженные железобетонные фермы пролетом 18 и 24м с шагом их 6 и 12м предназначены для покрытий промышленных зданий со скатной кровлей.

Пространственная жесткость и неизменяемость системы покрытий с железобетонными фермами обеспечивается за счет приварки настилов к стальным закладным элементам в верхних поясах ферм, в результате чего в плоскости покрытия создается жесткий диск.

Крепление ферм к колоннам и к подстропильным конструкциям выполняют анкерными болтами с последующей сваркой закладных опорных деталей.

Ограждающие конструкции покрытий выполняют в зависимости от эксплуатационного режима промышленного здания, поэтому их проектируют невентилируемыми, частично вентилируемыми и вентилируемыми.

Рис. 3.6. Безраскосные фермы: а — с параллельными поясами; б — арочная;

1 — настил по верхнему поясу; 2 — настил по нижнему поясу; 3 — ферма

Стены и стеновые панели. Стеновые панели и перегородки могут быть выполнены из разных материалов. Стены из железобетонных и ячеистобетонных панелей обладают высоким качеством и уменьшают трудоемкость на 30-40 %, чем стены из кирпича.

Основные типы стеновых панелей:

- ж/б панель для не отапливаемых зданий;

- трехслойная ж/б утепленная панель;

- однослойная панель из ячеистых или легких бетонов.

Стены из ж/б или ячеистобетонных панелей имеют меньше массу и на 30-40% менее трудоемки.

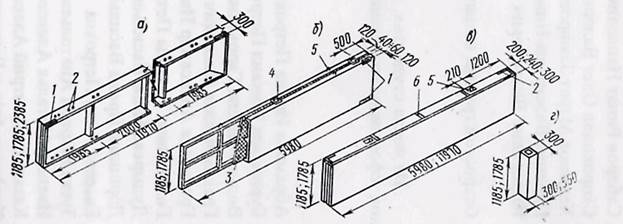

Для отапливаемых зданий выпускают одно-, двух- и трехслойные панели длиной - 6 и 12 м; высотой – 1,2 и 1,8 м; толщину их в целях унификации форм стальной опалубки принимают 200, 240 и 300 мм. При необходимости изготовляют доборные панели высотой 0,9 и 1,5м. На заполнение простенков применяют стеновые панели длиной 3; 1,5; 0,75 м.

Для стен не отапливаемых помещений применяют ж/б ребристые и часторебристые панели длиной – 6-12 м (рис.), высотой – 0,9; 1,2; 1,8; 2,4 м; толщиной ребер 100мм (часторебристых), 120мм (ребристых с шагом колонн 6м) и 300мм (ребристых для шага 12м).

Асбестоцементные стеновые панели используют в не отапливаемых помещениях с избыточными тепловыделениями или на взрывоопасных производствах. Конструктивные детали стен из асбестоцементных листов приведены на рис.

Асбестоцементные стеновые панели выпускают двух видов – асбестопенопластовые и асбесто-деревянные.

Асбестопенопластовые панели выполняют из плоских асбестоцементных листов в сочетании с легкими плитными утеплителями в виде жесткого несгораемого или трудносгораемого пенопласта с воздушной прослойкой, пеностекла, цементного фибролита и других материалов. Толщина асбестоцементного листа – 8мм, а всей панели – 136мм. Соединение отдельных элементов панели осуществляют на клею и винтах с промазкой гидроизолирующей мастикой. Панели монтируют на опорные столики из оцинкованной листовой стали и прекрепляют к колоннам аналогично креплению железобетонных панелей. Вертикальные и горизонтальные швы между панелями заполняют парсизолом с защитой их сливами и нащельниками из оцинкованной стали или алюминия.

Асбесто-деревянные панели имеют каркас из деревянных брусков, который заполняют плитным утеплителем и обшивают с двух сторон плоским асбестоцементным листом толщиной 8-10 мм. Крепят асбестоцементную обшивку к деревянным брускам 50´100 мм шурупами. Такие панели имеют длину 5980, высоту 1185, толщину – 170 мм. Навесная конструкция асбесто-деревянных панелей позволяет легко монтировать их по ранее рассмотренному способу.

Для унифицированных конструкций применяют несколько видов крепления панелей к колоннам.

Конструкции легких не утепленных обшивных стен из асбестоцементных волнистых или стальных листов по сравнению с другими материалами имеют меньшую массу и стоимость, высокую индустриальность, лучшую стойкость к динамическим воздействиям. Нижние участки стен промышленных зданий подвергаются наиболее интенсивному увлажнению и механическим воздействиям, поэтому рекомендуется на высоту 2-3 м от пола возводить стены из других более прочных материалов (кирпича, панелей или блоков).

Для обшивки стен применяют асбестоцементные волнистые листы усиленного профиля (ВУ) длиной от 1750 до 2800 мм, шириной 994 мм и толщиной 8мм с высотой волны 50мм. Волнистые листы унифицированного профиля (УВ-7,5) имеют длину от1750 до 3300 мм, ширину 1125 мм, толщину 7,5 мм и высоту волны 54мм.

Асбестоцементные волнистые листы навешивают на ригели фахверка и стыкуют внахлестку на 100мм по вертикали, а по горизонтали на 160мм (ширина одной волны) с креплением их крюками в гребне волны.

Перегородки проектируют из несгораемых и трудносгораемых материалов. По своему назначению их делят на выгораживающие и разделительные.

Выгораживающие перегородки устраивают сборно-разборными на высоту от 2,2 до 3м (не доходящими до потолка) для ограждения помещений цеховых контор, инструментальных кладовых, промежуточных складов и других вспомогательных целей. Железобетонные перегородки изготовляют сплошного сечения из легких бетонов (керамзитобетона, гипсобетона и др.) и из тяжелого армированного бетона. Панельные перегородки имеют длину 6м, высоту 1,2 и 1,8 м при толщине от 70 до 120 мм.

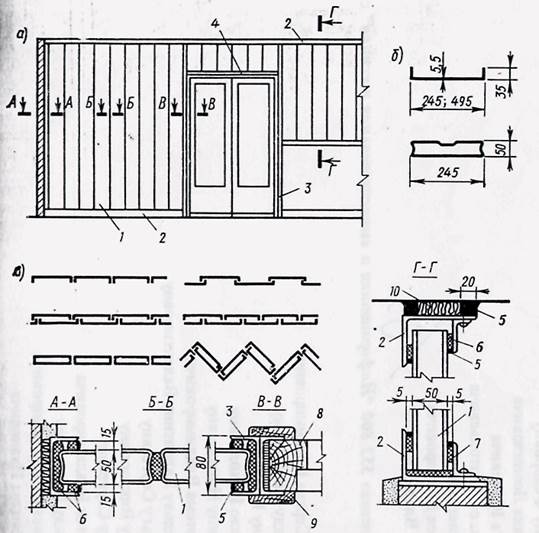

Конструкция перегородки из трехслойных панелей (асбестоцементные листы, древесностружечные плиты или стеклопластики с звукоизоляционным слоем из пенопласта) приведены на рис. В промышленных зданиях, где не предъявляют требования огнестойкости и нет вибрационных нагрузок, применяют перегородки из профильного стекла с использованием стеклопрофилита швеллерного или коробчатого сечения.

Разделительные перегородки (сплошные на всю высоту цеха) полностью изолируют помещения с различными производственными процессами и отделяют вредные производства, препятствуя прохождению газов, влаги, тепла, пыли и шума. Такие перегородки выполняют из кирпича, блоков, железобетонных и ячеистобетонных панелей длиной 6м, высотой 1,2 и 1,8 м при толщине 7-80 мм.

Рис. 3.7. Основные типы стеновых панелей: а – железобетонная панель для неотапливаемых зданий; б — трехслойная железобетонная утепленная панель; в — однословная панель из ячеистых или легких бетонов; г — легкобетонный угловой блок; 1 — закладная деталь 63´6 мм для крепления к каркасу здания; 2 — отверстия Æ 40 мм для монтажа и крепления панелей: 3 — плитный утеплитель; 4 — металлические детали, соединяющие железобетонные ребристые плиты между собой: 5 — петли для подъема: 5 — закладные детали в панелях перемычек для крепления импостов стальных переплетов

Рис. 3.8 Железобетонные панели для стен неотапливаемых зданий:

а, б – ребристые; в – часторебристые

Рис. 3.9. Обшивная стена из волнистых асбестоцементных листов: а — фрагмент фасада: б - примыкание асбестоцементных листов к кирпичному цоколю; в— угол здания (план); 1 — цоколь; 2 — подоконные сливы; 3 — асбестоцементные фасонные детали;

4 — шайба; 5 —гайка: 6 — упругая прокладка: 7 — волнистые асбестоцементные листы; 8 — ригель; 9 — крюк; 10 — оконнная панель; 11 — колонна каркаса

Рис. 3.10. Асбестоцементные стеновые панели:

а - асбесто-пенопластовые: б — асбесто-деревянные

Рис. 3.11. Перегородки из трехслойных панелей: 1 — панель перегородки; 2 — заделка по месту; 3 — упругая прокладка; 4 — стальной гнутый профиль; 5 — тяж крепления к подвесному потолку; 6 — прижим; 7 — гнутый уголок: 8 — деревянные пробки в конструкции пола; 9 — шурупы с потайной головкой; 10 — шпаклевка шва; 11 — деревянный брус; 12 — пенопласт; 13— асбестоцементный лист или стеклопластик

Рис. 3.12. Перегородки из профильного стекла: а — общий внд; б — стеклопрофилит швеллерного и коробчатого сечения; в — варианты установки стеклопрофилита в плане; 1 — стеклопрофилит; 2 — горизонтальные импосты; 3 — вертикальный импост около проема; 4 — горизонтальный импост над проемом; 5 — бутафольная мастика; 6 — эластичная прокладка (губчатая резина, полинвинилхлоридный профиль); 7 — прижимной профиль; 8 — дверная коробка; 9 — дверной наличник; 10 — конопатка

Окна и фонари. Конструктивные решения по заполнению оконных проемов в промышленных зданиях зависят от особенностей технологии производства, температурно-влажностного режима и экономических соображений. В настоящее время заполнение оконных проемов проектируют с железобетонными, металлическими и деревянными переплетами.

Оконные проемы проектируют с железобетонными, металлическими, деревянными переплетами, а также в виде сплошных светопрозрачных панелей из стеклопластика, стекложелезобетона и стеклопрофилита.

Остекление оконных проемов делают с наружным или внутренним открыванием створок, с глухим остеклением (без открывания) и со створным остеклением.

Железобетонные переплеты применяют в цехах с повышенной и высокой влажностью воздуха, они огнестойки, не подвержены загниванию и коррозии, дешевые в эксплуатации. Железобетонные переплеты обычно используют без оконных коробок – стекла кропят при помощи оцинкованных полосок с оконной замазкой. Железобетонные переплеты комплектуют без оконных нужной ширины и высоты восьми типоразмеров: высота первых четырех – 1085мм, четырех других – 1185мм, а ширина их для обоих типов – 1490, 1990, 2985 и 3985мм.

Стекла в железобетонных переплетах закрепляют в четверти глубиной 12мм посредством оцинкованных кляммер (полоски 70´8 мм толщиной в 1мм) к полкам горбылей и обвязки с последующим применением оконной замазки. Железобетонные открываемые переплеты заключают в стальные коробки или выполняют в виде ленточных фрамуг-створок.

Стальные переплеты (ГОСТ8126-56) применяют из специальных прокатных профилей в горячих цехах, а также в зданиях с нормальным температурно-влажностным режимом. Стальные переплеты применяют без оконных коробок в зданиях с нормальной и повышенной влажностью. Они изготовляются из специальных уголков или тавриков. Стекла крепятся уголками.

Проектные размеры стальных переплетов приняты по ширине 1395 и 1860мм при высоте их 1176 и 2352мм.

Деревянные переплеты применяются в зданиях с нормальной температурой и влажностью. Деревянные переплеты имеют оконные коробки и створки: коробки крепятся в оконный проем, а к створкам – стекло. Размеры деревянных блоков:

ширина – 1461 – 2943мм;

высота - 1164 – 1782мм.

При высоте оконных проемов 5,4м устанавливают три деревянных блока – переплета. Деревянные переплеты дешевле, но менее долговечны и неустойчивы к огню.

Оконные проемы обычно остекляют в два слоя стекла (в зависимости от климатических условий, расчетного перепада температур наружного и внутреннего воздуха).

Беспереплетные светопрозрачные панели:

- из стекложелезобетона имеют высоту – 2180мм;

- из стеклопластика - 1235мм - длина равна длине здания;

- из стеклопрофилита - 3575мм - длина равна длине здания.

Они дешевле в изготовлении, чем оконные проемы с переплетами.

Рис.3.13 Оконные переплёты промышленных зданий

Рис. 3.14 Фонари промышленных зданий

Двери промышленных зданий ГОСТ 14624-69 по назначению делят:

-эвакуационные;

-транспортные (для провоза изделий, оборудования);

-запасные.

б) по местоположению:

-наружные;

-внутренние.

в) по способу открывания:

-распашные (одно- и двупольные);

-откатные.

Размеры дверных проемов: ширина – 1,0; 1,5; 3,0 м; высота – 1,8; 2,0; 2,3; 2,4 м.

Двери изготавливаются из дерева, стали, стекла и синтетических материалов.

Ворота промышленных зданий имеют типовые размеры:

- для проезда электрокар, автомобилей, вагонеток, автопогрузчиков (ширина и высота) – 3,6´3 м; 3,6´3,6 м; 4,0´4,2 м;

- для пропуска ж/д транспорта с нормальной колеей – 4,8´5,4 м.

Наиболее часто применяют ворота трех типов:

- распашные (створные);

- раздвижные;

- подъемные.

Ворота изготовляют из дерева, стали или их комбинации. В полотнах ворот предусматривают калитки для прохода людей. Для уменьшения потерь тепла цехов в зимних условиях к воротам делают воздушно-тепловые завесы.

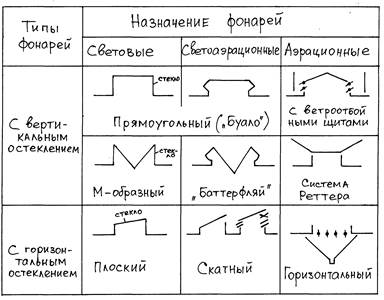

Световые фонари по назначению делят на световые, аэрационные и светоаэрационные. Световые фонари промышленных зданий используют при ширине зданий более 30 м, когда невозможно обеспечить нормальную естественную освещённость средней рабочей зоны за счёт окон или светопрозрачных ограждений в стенах. Поэтому в крышах зданий проектируют специальные проёмы, которые закрывают остеклёнными надстройками – фонарями. Фонари изготовляют из стекла, а несущую конструкцию – из стали ил ж/б.

Полы промышленных зданий.Стоимость конструкций полов составляет 12-15% от полной стоимости промышленного здания. Выбор типа и конструкции полов промышленных зданий зависит от технологического процесса производства с учетом его специфики и условий их эксплуатации.

Полы в одноэтажных зданиях устраивают непосредственно по грунту, а многоэтажных – по железобетонным плитам.

Конструкция пола состоит из покрытия (чистый пол, прослойки, стяжки, гидроизоляции и основания).

Покрытие – это верхний слой пола (одежда), материал которого дает наименование различным типам полов. Покрытие может быть сплошное или штучное (линолеум – сплошное, кафель – штучное).

Прослойка является соединительным слоем (клеевым слоем) между покрытием, например, линолеумом и стяжкой.

Стяжка – выравнивающий слой под покрытием пола. Она образует жесткую корку с ровной поверхностью для покрытий рулонного типа.

Гидроизоляцию применяют в тех случаях, когда пол подвергается воздействию сточных вод или грунтовых вод, а также агрессивных производственных жидкостей.

В одном здании не рекомендуется делать полы разных типов, т.к. это усложняет их устройство и эксплуатацию.

Химически стойкие полы включают коррозионностойкие материалы и гидроизоляцию из полиизобутилена, поливинил- или полиэтиленовой пленки.

Полы из керамических материалов (клинкер, кирпич, керамические плитки) – устойчивы к действию кислот и высоких температур.

Бетонные и цементные полы используют, где действуют щелочи, минеральные масла, вода.

Полы из асфальтобетона, шлакоситалла используют, где действуют высокоагрессивные кислоты, щелочи.

На взрывоопасных производствах используют полы, не дающие искры, из цемента Сорреля, асфальтобетона с наполнителем из известняка.

Основанием для полов одноэтажных зданий является уплотненный грунт и железобетонные перекрытия в многоэтажных зданиях.

Лестницы промышленных зданий подразделяются: на входные (основные) и второстепенные – для сообщения между этажами и для эвакуации людей; служебные (цеховые) – для обслуживания оборудования и механизмов;

Пожарные и аварийные – для случаев пожара и аварий.

По конструкции проектируют следующие типы лестниц:

1. Сборные железобетонные с отдельными маршами и площадками (длина лестничного проема – 7,5м, ширина – 4,62м);

2. Сборные железобетонные из штучных ступеней (длина – 6,7м, ширина – 2,8м);

3. С железобетонными маршами и площадками, выполненными монолитно (длина –6м, ширина – 3м);

4. Стальные с площадками (служебные, аварийные и пожарные). Стальные лестницы устанавливают внутри цехов и снаружи промышленных зданий с шириной марша не менее 0,7-0,8 м, высота ступенек – 150мм, ширина – 300мм.

Лифты (пассажирские и грузовые) Пассажирские лифты устанавливают в зданиях высотой ³ 18м. Их грузоподъемность составляет от 320кг до 1000кг, скорость подъема 0,71-1,4м/с. Грузовые лифты имеют грузоподъемность от 100кг до 5т, скорость движения 0,25-0,5м/с.

Пассажирские и грузовые лифты размещают вместе с лестничными клетками, машинное отделение лифтов располагают обычно в верхней части зданий над шахтой или в подвальном помещении. Наиболее предпочтительно расположение машинного отделения вверху, что экономит длину канатов, упрощает кинематическую схему.

Выход из грузового лифта на лестничную площадку не разрешается, а только из пассажирского (для исключения помех при эвакуации людей в аварийных ситуациях).

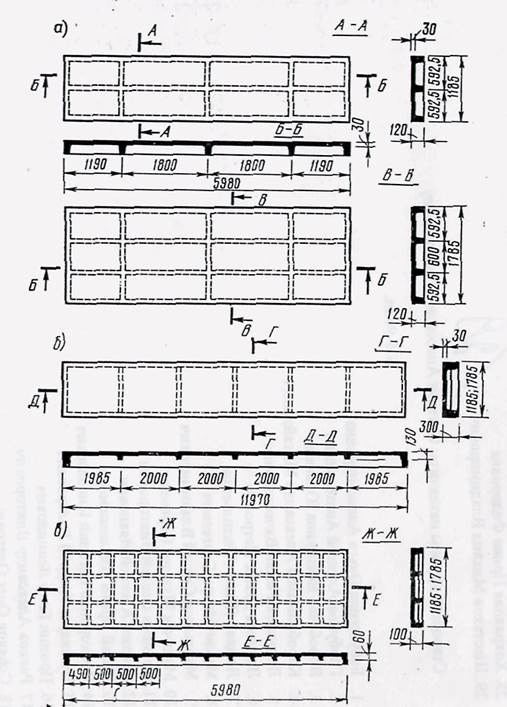

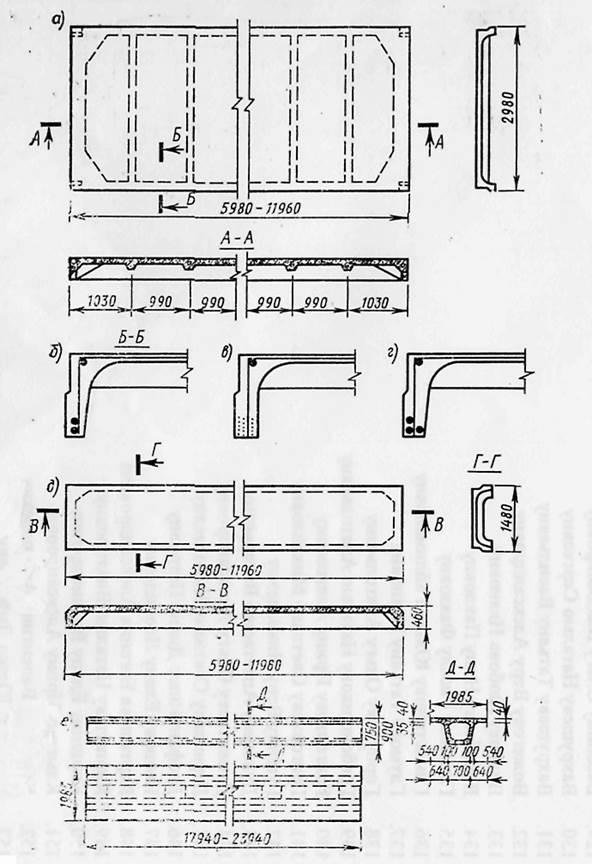

Покрытия. В зависимости от размеров пролетов используют покрытия шириной 3м и 1,5м.

При больших нагрузках на перекрытие, наличии провисающего оборудования и возможного в перспективе изменения технологического процесса, а также на взрывоопасных производствах железобетонные плиты перекрытий и покрытий опираются поверху ригелей, т.е. легко сбрасываемые крыши.

Если верхний этаж многоэтажных промышленных зданий проектируют однопролетным с целью устройства подвесных или мостовых кранов или по технологическим условиям, то для покрытия верхнего этажа применяют те же несущие конструкции балок и ферм, что рекомендовались ранее для одноэтажных промышленных зданий.

Для покрытий промышленных зданий в качестве несущего настила наиболее часто применяют железобетонные ребристые плиты длиной 6 и 12м при их ширине 3-1,5м.

Крепление железобетонных плит к ригелям, балкам и фермам осуществляют сваркой закладных элементов с последующим замоноличиванием швов между ними.

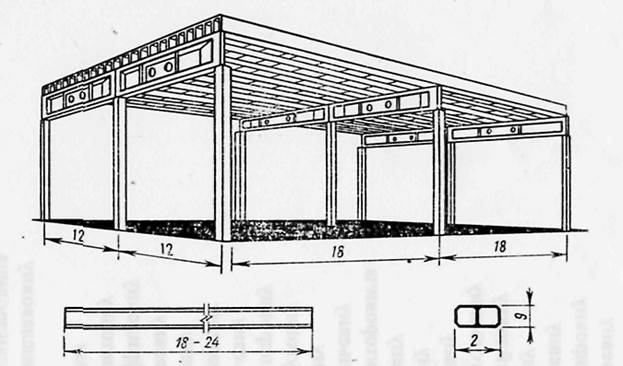

В США применяют пустотные настилы типа «Динакор», которые выполняют функции плит покрытия и воздуховодов (рис.). По данным ЦНИИпромзданий для цехов с пролетами 18м замена типовых конструкций настилом типа «Динакор» снижает расход железобетона на 32%, стали на 54%, сметную стоимость на системы вентиляции и освещения около 9%, но расход утеплителя увеличивается на 68%. В эксплуатации настилы типа «Динакор» экономичнее типовых покрытий на 16-17%.

Рис. 3.15 Ребристый предварительно напряженный настил покрытия длиной 6 и 12 м: а — план и раэрезы настила шириной 3 м; б — армирование стержневой арматурой в — арматурной проволокой; г — прядевой арматурой; д — план и разрезы настила шириной 1,5 м; е — балка-настил коробчатого сечения

Рис. 3.15 Ребристый предварительно напряженный настил покрытия длиной 6 и 12 м: а — план и раэрезы настила шириной 3 м; б — армирование стержневой арматурой в — арматурной проволокой; г — прядевой арматурой; д — план и разрезы настила шириной 1,5 м; е — балка-настил коробчатого сечения

Рис. 3.16. Настилы типа «Динакор»

Рис. 3.16. Настилы типа «Динакор»

Рис. 3.17. Железобетонные балки покрытий: а — для скатных покрытий;

б — для плоских покрытий; в — деталь крепления балки к колонне;

1 — закладной элемент колонны; 2 — опорный лист балки (фермы)

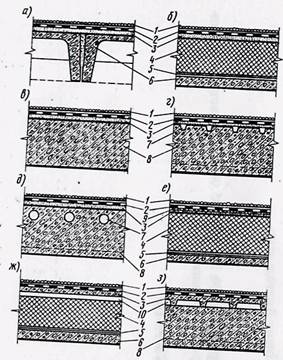

Рис 3.18. Основные типы покрытии: с рулонными кровлями: а-в — невентилируемые: г, д — частично вентилируемые: е-з — вентилируемые; 1 — защитный слой; 2 — водоизоляционный ковер; 3 — основание под ковер (стяжка); 4 — утеплитель; 5 — пароизоляция: 6 — несущая плита; 7 —каналы и борозды; 8 — комплексная плита; 3 — перфорированный рубероид с гравием: 10 – воздушная прослойка

Дата добавления: 2020-02-05; просмотров: 2530;