Схеми адсорбційних установок

Процеси адсорбції проводяться в апаратах періодичної дії з нерухомим шаром адсорбенту і в апаратах з рухомим або киплячим шаром адсорбенту. Найбільше розповсюдження мають адсорбери з нерухомим шаром поглинача.

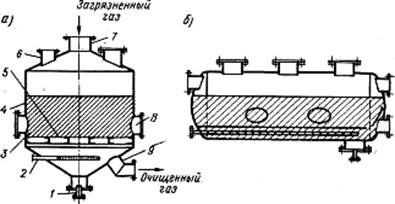

Адсорбери з нерухомим шаром поглинача представлені на рис.132 Адсорбер періодичної дії вертикального типу, (рис.132,а) складається з циліндрового корпусу 4 з конічними кришками, що має перфори-рованную грати (помилкове днище) 5, на яку завантажується шар адсорбенту 3. Парогазовая суміш подається через штуцер 7 і проходить через шар адсорбенту, де з неї витягується розподілена речовина. Чистий газ віддаляється через штуцер 9. Після того, як буде досягнута динамічна рівновага і адсорбент поглине певну кількість розчиненої речовини, закінчується перша стадія процесу адсорбції.

Для повторного використання адсорбенту, а також отримання раешного речовини в чистому вигляді проводиться процес десорбції. Витягання (десорбція) речовини проводиться при нагріві адсорбенту парою. Пара подається в барботер 2, проходить шар адсорбенту і разом з продуктом отвадится, що витягує, через штуцер 6. Конденсат, що частково утворюється, відводиться через нижній штуцер 1. Для висушування адсорбенту через штуцер 7 подають гаряче повітря, яке видаляють через штуцер 9. Щоб підготувати адсорбер на початок наступного циклу, через шар адсорбенту подають холодне повітря. Таким чином, робота адсорбенту проводиться в чотири стадії:

1) власне процес адсорбції – поглинання адсорбентам розподіленого в

газі речовини;

2) видалення поглиненої речовини з адсорбенту при його нагріві водяною парою;

3) сушка адсорбенту гарячим повітрям;

4) охолоджування адсорбенту холодним повітрям.

Ріс.132. Адсорбери періодичної дії:

а — вертикального типу: 1 – нижній шуцер, 2 – паровий барботер, 3 – шар адсорбенту, 4 – корпус, 5 – помилкове днище, 6 – штуцер відведення пари, 7 – штуцер

8 – люк для вивантаження адсорбенту, 9 – штуцер відведення аза; б – горизонтального типу

Зміна поглинача проводиться через значну кількість циклів роботи, коли він частково подрібнюється і втрачає адсорбційну здатність. Апарати виготовляють також у вигляді горизонтальних циліндрів, як показано на рис.132, би.

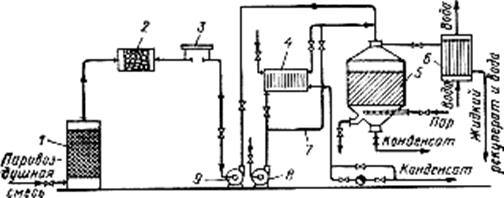

Установка для адсорбції включає зазвичай декілька основних апаратів і допоміжне устаткування. Не дивлячись на періодичну роботу апаратів, установка в цілому працює безперервно, оскільки в різних апаратах здійснюються різні стадії процесу.

Схема такої установки представлена на рис.133. Газ, що очищається, проходить через фільтр 1, де звільняється від пилу, що засмічує адсорбент і що знижує його поглинювальну здатність. Оскільки пари розподіленої речовини (бензолу, бензину, розчинників) можуть утворити з повітрям взрыво- і пожароопасные суміші, на трубопроводі газу, що очищається, встановлюють огнепреградитель 2, що перешкоджає розповсюдженню вогню у разі загоряння газу. Огнепреградітель заповнений твердим роздробленим матеріалом великої теплоємності, що різко знижує температуру газу і що припиняє його горіння. Далі на шляху газу є вибухова мембрана 3 і вентилятор 9, який подає газ в адсорбер 5. При проведенні процесу регенерації адсорбенту пароповітряна суміш поступає в конденсатор 6 і далі у відстійник (на малюнку не показаний), де витягуваний продукт виділяється в чистому вигляді. Гаряче повітря для сушки адсорбенту подається вентилятором 8 через калорифер 4. Повітря для охолоджування подає також вентилятор, але минувши калорифер по обвідній лінії 7.

Останнім часом знаходять застосування адсорбери з киплячим шаром і установки з рухомим шаром адсорбенту. Проте при експлуатації подібних установок виникає утруднення, яке полягає в тому, що всі відомі адсорбенти мають відносно малу механічну міцність і при безперервному русі дуже швидко истираются. Подрібнений адсорбент у вигляді пилу виноситься з апарату потоком газу, унаслідок чого установки з киплячим і рухомим шаром адсорбенту вимагають поповнення адсорбентом в процесі роботи.

Ріс.133. Схема адсорбційної установки:

1 – фільтр, 2 – огнепреградитель, 3 – вибухова мембрана, 4 – калорифер, 5 – адсорбер, 6 – конденсатор, 7 – обвідна лінія, 8 – вентилятор для повітря, 9 – вентилятор для газу

ІІІ. Використані матеріали.

IV. Питання самоконтролю.

V. Література.

Дата добавления: 2016-05-28; просмотров: 2912;