Апаратура установок ректифікацій

Колонні апарати. Взаємодія між тим, що піднімається по колоні, парою і стікаючою флегмою відбувається на контактних пристроях колонних апаратів. Контактний пристрій повинен забезпечувати можливо повніший взаємний розподіл пари і рідини (тобто максимальну поверхню контакту фаз) при мінімальному гідравлічному опорі.

В даний час застосовується велике число контактних пристроїв різних конструкцій, які можна підрозділити на дві основні групи, – тарілчасті і насадки.

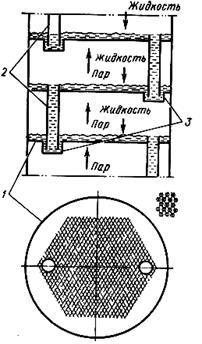

До простого тарілчастого пристрою відноситься ситчатая тарілка (рис.124). Вона є плоским диском 1 з отворами діаметром 1—5 мм за всією площею, горизонтально укріплений в колонному апараті. Для підтримки певного рівня рідини служать переточные трубки 2, нижні кінці яких занурюються в стакани 3. Пари, що піднімаються знизу, проходять через отвори в тарілці і розподіляються в масі рідини у вигляді бульбашок і цівок. Для подолання опору стовпа рідині, що знаходиться на тарілці, витрачається деякий перепад тиску. Якщо чого-небудь тиск на тарілці або частині її падає, рідина йде через отвори і масообмін погіршується. Це може відбутися у разі неточної горизонтальної установки тарілки (перекіс тарілки), коли пара проходить через тарілку в основному в тому місці, де шар рідини має мінімальну товщину.

Тарілки цього типу прості у виготовленні, дешеві, володіють високою ефективністю, але вимагають точної горизонтальної установки. Крім того, вони вельми чутливі до забруднень, що забивають дрібні отвори.

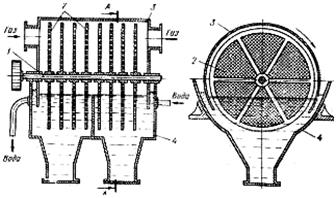

Ріс.124 Ситчатиє тарілки:

1 – перфорований диск

2 – переточные трубки, 3 - стакани

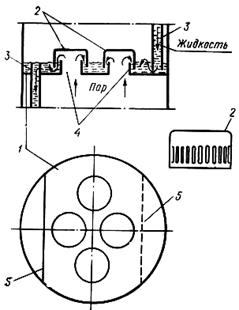

Ріс.125 Колпачковиє тарілки:

1 – тарілка, 2 – ковпачки з прорізами, 3 – переливна трубка, 4 – паровий патрубок, 5 – сегментні перегородки

Колпачковиє тарілки (рис.125) складаються з власне тарілки 1, на якій укріплені парові патрубки 4, забезпечені ковпачками 2 з бічними прорізами. Підтримку певного рівня рідини на тарілці забезпечують переливні пристрої, виконані у вигляді переливних трубок 3, розташованих по діаметру, або сегментних перегородок 5.

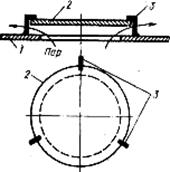

Мал. 126. Клапанна тарілка:

1 – диск

2 – клапан

3 – обмежувачі

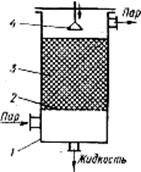

Ріс.127. Колонний апарат з насадкою: 1 – корпус колони

2 – помилкове днище, 3 – насадка

4 – розподільник рідини

Пари, що поступають через паровий патрубок 4, потрапляють під ковпачок 2 і, долаючи тиск стовпа рідини, проходять через прорізи. Пара, що виходить з прорізів, розбиваючись на окремі бульбашки і струмені, утворює на тарілці піну. Інтенсивність контакту фаз залежить від швидкості надходження пари і глибини занурення ковпачка в рідину.

Колпачковиє тарілки менш чутливі до забруднень, мають ширший стійкий інтервал роботи, але володіють великим гідравлічним опором і тому не можуть застосовуватися при вакуум-ректификации; крім того, вони дорожчі у виготовленні. Ковпачки виготовляються штампуванням, в окремих випадках застосовується литво.

Клапанними тарілками (рис.126) є плоскі диски 1 з круглими або квадратними отворами, клапанами, що закриваються, 2. При русі пари від низу до верху клапани прочиняються і пари вступають в контакт з рідиною, що знаходиться, на тарілці. Чим більше кількість протікаючої пари, тим вище підводиться клапан. Прохідний перетин збільшується, а швидкість протікання пари зберігається постійною. Висота підйому клапана обмежується кронштейном-обмежувачем 3 і зазвичай не перевищує 8 мм. На мал. 156 клапан показаний у відкритому стані.

Окрім розглянутих типів тарілок, є велике число різних конструкцій баластних, пластинчастих і інших тарілок кожна з яких викривається своїми особливостями.

Контактні пристрої насадок виконують ті ж функції, що і тарілчасті пристрої, збільшують поверхню контакту між парою і рідиною, проте мають інше конструктивне оформлення. У колонному апараті 1 (рис.127) виконано помилкове (перфороване) днище 2, на якому поміщені тіла насадок 3. Рідина поступає з пристрою 4, що забезпечує її рівномірний розподіл по всьому перетину колони. Стікаюча рідина змочує тіла насадок, на поверхні яких пара, що піднімається, стикається з рідиною.

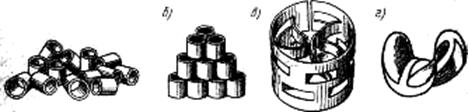

Мал. 128. Насадки колонних апаратів

Щоб насадка працювала ефективно, вона повинна задовольняти наступним основним вимогам: володіти великою поверхнею в одиниці об'єму, добре змочувати поверхню, мати малий гідравлічний опір, бути стійкою до дії агресивних середовищ, володіти достатньою механічною міцністю і низькою вартістю.

Проста по конструкції кускова насадка, виконана з шматків коксу або кварцу розміром 25—100 мм. Така насадка має відносно малу питому поверхню і великий гідравлічний опір, тому, не дивлячись на дешевизну, вона застосовується рідко.

Широкого поширення набула насадка у вигляді порожнистих кілець, у яких висота рівна діаметру (кільця Рашига). Ця насадка виготовляється з кераміки, металу, пластмаси і інших матеріалів. Діаметри кілець Рашига, вживаних в промисловості, від 25 до 100 мм. Кільця можуть бути розсипані безладно — «павалом» (рис.128,а) або укладені правильними радами з вертикальним розташуванням циліндрів — регулярне розташування (рис.128,б). Останній спосіб доцільно застосовувати тільки при великих розмірах кілець.

Для збільшення поверхні контакту бічну поверхню кілець частково виштамповують і загинають всередину — кільця Паливши (рис.128,в). Застосовуються також тіла двоякої кривизни — так звані сідла Берля (рис.128,г).

У апаратах ректифікацій і абсорбції використовуються різні типи насадок, характеристики яких приведені в наступній таблиці:

| Вид насадки | Розміри елементу, мм | Питома поверхня, м2/м3 | Вільний об'єм, м2/м3 | Маса 1 м3 насадки, кг |

| Кокс шматкової | 0,54 | |||

| Кільця Рашига (керамічні) | 25х25х3 | 0,74 | ||

| 35х35х4 | 0,78 | |||

| Сідла Берля (керамічні) | 50х50х5 | 0,79 | ||

| 0,70 |

Основні достоїнства колон з тілами насадок — простота пристрою і низький гідравлічний опір. Останнє особливо важливе для установок ректифікацій, що працюють під вакуумом. Розглянуті контактні пристрої застосовуються також при проведенні процесів абсорбції.

Перегінними кубамиустановок ректифікацій періодичної дії є вертикальні або горизонтальні судини, забезпечені нагрівальними пристроями. У цих установках початкова суміш завантажується відразу на всю операцію. Апарат заповнюється не більше ніж на 65—75% його повного об'єму із-за можливого спінювання рідини. Загальний об'єм перегінних кубів залежно від заданої продуктивності коливається в широких межах — від 1000 до 25 000 л.

При періодичному веденні процесу рівень рідини в кубі знижується. Ця особливість враховується при конструюванні теплообмінних елементів, поверхня яких повинна знаходитися під рівнем рідини і в завершуючій стадії процесу. Оскільки в більшості випадків нагрів ведеться парою, застосовуються теплообмінні поверхні, найбільш зручні для цього методу нагріву. У вертикальних і горизонтальних циліндрових апаратах малої ємкості застосовуються сорочки. В цьому випадку внутрішні стінки апаратів, на яких накопичуються смолянисті відкладення, порівняно легко піддаються періодичному очищенню. При необхідності розвитку великих поверхонь нагріву застосовують змійовики і вбудовані або винесені кожухотрубчатые теплообмінники.

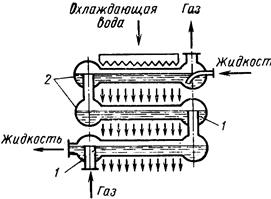

При виборі типів дефлегматорів і холодильників установок ректифікацій враховують наступні загальні вимоги: забезпечення високих коефіцієнтів теплопередачі (високі швидкості обмивання поверхні, створення циркуляції), можливість очищення поверхні від забруднень.

Коли потрібна передача значних кількостей тепла, використовують кохужотрубчатые, спіральні і пластинчасті теплообмінники. При необхідності економії води у великих установках застосовують холодильники повітряноохолоджуваний.

ІІІ. Використані матеріали.

IV. Питання самоконтролю.

V. Література.

Сорбційні процеси.

9.1. Загальні відомості

9.2 Абсорбенти

9.3 Статика кинетика

9.4 Апарати

Адсорбцією називається процес поглинання одного або декількох компонентів з газової суміші або розчину твердим поглотителем— адсорбентом. Процес обернемо, і при зміні умов процесу можливе виділення поглинених речовин адсорбентом – десорбція.

Механізм процесу, адсорбції відрізняється від механізму абсорбції, оскільки газоподібний компонент поглинається не рідким, а твердим поглиначем. Область застосування процесу адсорбції досить широка. Адсорбція застосовується при невеликих концентраціях речовини, що поглинається, коли потрібно досягти практично повного витягання цієї речовини, з суміші. Процеси адсорбції застосовуються в промисловості при очищенні газів, освітлення розчинів, витяганні летючих розчинників з суміші з повітрям або іншими газами. Значення процесів адсорбції останнім часом значно зросло у зв'язку з необхідністю отримання особливо чистих речовин. Розрізняють чисто фізичну адсорбцію, при якої молекули адсорбованої речовини і адсорбенту взаємно притягуються, і хемосорбцію, коли між адсорбентом і речовиною, що поглинається, виникає хімічний зв'язок.

Як адсорбенти застосовують тверді речовин з сильно розвиненою питомою поверхнею, що виражається в м2, віднесених до 1 г речовини (м2/г). За своєю природою адсорбенти відносяться до речовин мінерального і органічного походження.

Адсорбенти характеризуються поглинювальною, або адсорбційною, здатністю, виразимою концентрацією речовини, що поглинається, в одиниці маси або об'єму. Широке розповсюдження якості адсорбентів знаходять активне вугілля. Високопористе активне вугілля отримують шляхом сухої перегонки дерева, кісточок плодів і їх подальшого активування (з метою збільшення пористості і питомої поверхні) при температурі біля 900°С з добавкою активуючих речовин (хлористого цинку, кислот і ін.). Питома поверхня активного вугілля дуже велика і коливається в межах 600—1700 м2/г при насипній щільності близько 300 кг/м3. Активне вугілля добре поглинає пари органічних речовин і застосовується для рекуперації летючих органічних розчинників.

Силікагелі є зневоднені гелі кремнієвої кислоти, що отримуються обробкою силікату натрію (розчинного скла) мінеральними кислотами. Питома поверхня силикагелей коливається в межах 400—700 м2/г, насипна щільність складає 400—800 кг/м3. Силікагелі застосовуються головним чином для осушення газів. Достоїнствами силикагелей є негорючесть і значно велика механічна міцність, чим у активного вугілля.

Цеоліти є природними або синтетичними мінералами — алюмосиликаты Na, До, Mg, Ca. У промисловій практично застосовують головним чином штучно приготовані цеолиты. Цеоліти характеризуються високою поглинювальною здатністю по відношенню до води і застосовуються тому для глибокого осушення газів перед зрідженням.

Іонітами називають природні і синтетичні неорганічні і органічні продукти — глинисті мінерали, копалини вугілля, плавлені цеолиты, іонообмінні смоли. Іоніти володіють рухомими іонами, здатними обмінюватися на еквівалентну кількість іонів того ж знаку з розчинів електролітів.

Розрізняють аниониты — іоніти, що містять кислі активні групи, і катіоніти — іоніти з основними групами. Для іонного обміну застосовують як аниониты, так і катіоніти. Іоніти використовують для витягання малих кількостей речовин, розчинених у воді, при отриманні чистої знесоленої води, витяганні малих кількостей дорогоцінних металів і ін. Іонообмінні смоли володіють великою обмінною ємкістю і високою виборчою здібністю до окремих іонів, що зумовило їх широке розповсюдження. Важливою характеристикою адсорбентів є кількість речовини, що поглинається ними. Кількість речовини, адсорбованої одиницею маси адсорбенту досягши рівноваги, залежить від концентрації цієї речовини і температури. Ця залежність виражається лініями рівноваги — ізотермами адсорбції. Кількість адсорбованої речовини зростає при пониженні температури і підвищенні тиску. Підвищення температури і пониження тиску сприяють процесу десорбції — видаленню поглиненої речовини з адсорбенту. Середня концентрація поглиненої речовини досягнута до моменту початку його «проскакування», називається динамічною активністю.

Абсорбцією називається процес поглинання газів або пари з газових або парогазовых сумішей рідкими поглиначами (абсорбентами). При фізичній абсорбції газ, що поглинається, не взаємодіє хімічно з поглинаючою рідиною. Змінюючи умов ведення процесу, можна з рідини виділити розчинений газ, тобто провести процес десорбції. Поєднання процесів абсорбції і десорбції дозволяє багато разів використовувати розчинник і отримувати розчинений газ в чистому вигляді.

Якщо між газом і рідиною відбувається хімічна взаємодія, процес називається хемосорбцією.

Процеси абсорбції широко поширені в хімічній промисловості. При отриманні важливих хімічних продуктів процес абсорбції є основною технологічною стадією виробництва (наприклад, абсорбція газоподібного Нс1 водою при отриманні соляної кислоти, абсорбція SO3 у виробництві сірчаної кислоти, поглинання пари бензолу маслом і ін.). Крім того, процеси абсорбції застосовуються при санітарному очищенні выбросных газів для уловлювання шкідливих продуктів щоб уникнути попадання їх в атмосферу.

Для системи газ — рідина змінними, що впливають на процес, є температура, тиск і концентрації компоненту в обох фазах. Залежність між складом газу (його концентрацією) і складом рідини виражається законом Генрі, по якому: парціальний тиск розчиненого газу ра пропорційно його мольній частка ха в розчині:

(12.1)

(12.1)

У цьому рівнянні величина Е — коефіцієнт пропорційності, носить назву константи Генрі. Числові значення константи Генрі для даного газу залежать, від природи поглинача і газу і від температури, але не залежать від загального тиску в системі. Використовуючи також закон Дальтону, виявляється можливим встановити залежність між концентраціями даного компоненту в газовій суміші і в рідині.

Залежність в координатах тиск — склад рідини виражається прямими лініями, що проходять через початок координат.

Матеріальний баланс абсорбера і витрата абсорбенту. Якщо позначити G – витрата інертного газу; yн, yк — початкову і кінцеву концентрації даного компоненту в газі; L — витрата абсорбенту (рідини); xн, xк — початкову і кінцеву концентрацій компоненту в рідкій фазі, те рівняння матеріального балансу абсорбера при подачі протитечією буде

, (12.2)

, (12.2)

звідки загальна витрата абсорбенту складе

(12.3)

(12.3)

Питома витрата абсорбенту I виражається  (12.4)

(12.4)

Це рівняння може б представлено також у вигляді

(12.5)

(12.5)

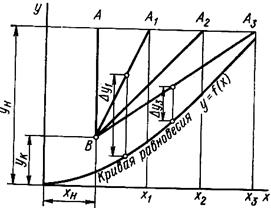

Рівняння (12.5) показує, що концентрація міняється в абсорбері прямолінійно і, отже, в координатах склад газу у і склад рідини х робоча лінія процесу абсорбції є прямою з кутом нахилу, тангенс якого  . Між питомою витратою абсорбенту і розмірами апарату існує залежність, пов'язана з величиною рушійної сили процесу на рис.109 по осі абсцис х відкладені молярні концентрації компоненту в рідкій фазі, а по осі ординат у — в газоподібній. Початкові концентрації зазвичай бувають задані. Через крапку В (xн, yк) можна провести декілька прямих АВ, А1в, А2в, АЗВ даною ординатою yн, але ці лінії мають різні кути нахилу, отже, різні питомі витрати абсорбенту. Кінцеві концентрації xн, x1, x2, x3 також різні. Очевидно, чим Менше кут нахилу робочої лінії, тим його кінцева концентрація х вище і тим менше питома витрата абсорбенту:

. Між питомою витратою абсорбенту і розмірами апарату існує залежність, пов'язана з величиною рушійної сили процесу на рис.109 по осі абсцис х відкладені молярні концентрації компоненту в рідкій фазі, а по осі ординат у — в газоподібній. Початкові концентрації зазвичай бувають задані. Через крапку В (xн, yк) можна провести декілька прямих АВ, А1в, А2в, АЗВ даною ординатою yн, але ці лінії мають різні кути нахилу, отже, різні питомі витрати абсорбенту. Кінцеві концентрації xн, x1, x2, x3 також різні. Очевидно, чим Менше кут нахилу робочої лінії, тим його кінцева концентрація х вище і тим менше питома витрата абсорбенту:  Проте при зменшенні кута нахилу робочої лінії вона наближається до рівноважної кривої у = ѓ(х) і рушійна сила процесу Ду зменшується (Ду3<ду1). Але виходячи з основного рівняння массопередачи M = KyFДy ф, якщо рушійна сили Дy, то для передачі тієї ж кількості речовини необхідно збільшити поверхню контакту F між фазами, тобто збільшити розміри апарату.

Проте при зменшенні кута нахилу робочої лінії вона наближається до рівноважної кривої у = ѓ(х) і рушійна сила процесу Ду зменшується (Ду3<ду1). Але виходячи з основного рівняння массопередачи M = KyFДy ф, якщо рушійна сили Дy, то для передачі тієї ж кількості речовини необхідно збільшити поверхню контакту F між фазами, тобто збільшити розміри апарату.

Ріс.109. До визначення питомої витрати абсорбенту і величини рушійної сили

Очевидно, при реалізації процесу поглинання в промисловому масштабі питома витрата поглинача не повинна бути дуже великою, але і розміри апарату також не повинні бути невиправдано великі. При проектуванні це оптимальне співвідношення визначають техніко-економічним розрахунком.

Швидкість процесу абсорбції. При застосуванні процесів абсорбції мають справу як з добре, так і з погано розчинними газами. Залежно від цього механізм перенесення маси міняється, що безпосередньо впливає на величину коефіцієнта массопередачи, а отже, і на інтенсивність процесу. При абсорбції добре розчинних газів опір массопередаче при проходженні газу через межу контакту невеликий і їм можна нехтувати. Навпаки, при абсорбції погано розчинних газів основний опір массопередаче зосереджений на межі переходу газоподібної речовини в рідку фазу. Таке розділення газів на добре і погано розчинні умовно, але воно має велике значення для підбору апаратури при реалізації процесу.

Процеси фізичної абсорбції у ряді випадків супроводжуються тепловими ефектами розчинення, і цю обставину також слід враховувати при організації процесу. Розчинність газів в рідинах при збільшенні температури зменшується, і тому в тих випадках, коли теплота розчинення газу в рідині значительна, необхідно при виборі апаратури абсорбції передбачати можливість відведення тепла, що утворюється, для повноти проведення процесу.

При проведенні процесів десорбції необхідно нагрівати суміш, тим самим примушуючи виділятися абсорбований газ.

Щільність зрошування. В більшості випадків для абсорбції використовуються апарати колонного типу. У цих апаратах рідина подається у верхню частину, стікає вниз, газ подається протитечією, поступаючи в нижню частину і піднімаючись вгору. Швидкості подачі рідини і газу можуть змінюватися залежно від конструкції внутрішніх устроїв. Кількість рідини, що поступає на одиницю перетину колони в одиницю часу, зазвичай виражається в кг/м2-ч, і ця величина називається щільністю зрошування.

Апаратів абсорбції

Як було розглянуто раніше, вимоги, які пред'являються до апаратури абсорбції, полягають в розвитку максимальної поверхні контакту між фазами, мінімальному гідравлічному опорі, забезпеченні відведення тепла. При процесі десорбції проводиться підведення тепла. Крім того, оскільки практично майже всі хімічні реагенти надають сильну корродирующее дію, матеріал, з якого зроблена апаратура, повинен добре протистояти цьому впливу.

Мал. 110. Поверхневі абсорбери

1, 3 – штуцери для введення газу

2, 4 - штуцери для виведення газу

5, 7 - штуцери для введення рідини

6, 8 - штуцери для виведення рідини

За способом утворення поверхні зіткнення абсорбери умовно підрозділяються на поверхневих і плівкових, насадки, барботажні (тарілчасті), такі, що розпилюють.

Оскільки контакт між газом і рідиною здійснюється не тільки в процесі абсорбції, але і в інших аналогічних процесах, наприклад при ректифікації (контакт між парою і рідиною), то і вживана апаратура абсорбції частково використовується для інших подібних процесів.

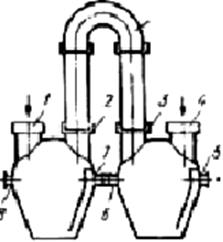

Поверхневі абсорберивикористовуються для поглинання добре розчинних газів. На рис.110 показані два таких абсорбера. Кожним апаратом є судина, нижня частина якої має форму усіченого конуса, а верхня — сферичну. Підведення і відведення рідини здійснюються двома штуцерами в бічній частині апарату, а підведення і відведення газу — штуцерами більшого діаметру у верхній частині. Для забезпечення повноти поглинання навіть для добре розчинних газів встановлюють послідовно декілька абсорберів, розташовуючи їх ступінчасто таким чином, що рідина поступає у верхній апарат і самоплив перетікає послідовно в розташованих нижче, а газ подається в нижній апарат і виходить з останнього верхнього. При протиточній подачі найбільш концентрована газова фаза стикається з найбільш концентрованою рідиною. У міру проходження газу його концентрація падає і з останнього апарату, в який потрапляє чистий розчинник, газ йде з найменшою концентрацією.

У всіх апаратах каскаду підтримується різниця концентрацій (рушійна сила), і всі апарати працюють більш менш рівномірно. Такі каскади апаратів, виготовлені з кераміки, застосовуються, зокрема, для поглинання хлористоводневого газу (хвостових газів) водою і отримання соляної кислоти. Недолік цих апаратів — низький теплосъем і відносно мала продуктивність.

Зрошувальний абсорбер (рис.111) складається з ряду труб, усередині яких перетікає рідина, що поступає у верхню частину, і переміщається газ, рухомий протитечією знизу. Зовні труби інтенсивно охолоджуються водою, що стікає по їх стінках. У кожному трубчастому елементі в місці зливу є поріг, що підтримує постійний рівень рідини. Хоча відведення тепла в цих апаратах відбувається інтенсивніше, ніж в поверхневих абсорберах, їх продуктивність і поверхні теплообміну все ж таки відносно невеликі.

Ріс.111. Зрошувальний абсорбер

1 – зливні пороги

2 – трубчасті елементи

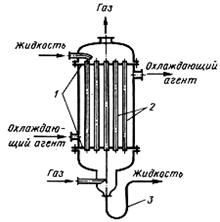

Трубчастим абсорбером (рис.112) є кожухотрубчатый теплообмінник, розташований вертикально. Апарат складається з пучка паралельних труб 2, кінці яких укріплені в трубних гратах 1. Рідина через верхній бічний патрубок поступає в трубки, стікає по стінках, утворюючи плівку, а потім віддаляється через нижній патрубок. Газ постает в нижню частину абсорбера, піднімається по трубах, контактуючи з плівкою стікаючої рідини, і віддаляється через верхній патрубок. Агент, що охолоджує, зазвичай вода, поступає в нижній патрубок міжтрубного простору і віддаляється з його верхньої частини.

Контакт між газом і рідиною відбувається в тонкому шарі при інтенсивному, перемішуванні рідини на охолоджуваній теплообмінній поверхні.

Це дозволяє з успіхом застосовувати такі апарати для проведення абсорбції з великим тепловим ефектом. Нижній патрубок для видаленні рідини приєднується до сифона 3, перешкоджаючому попаданню газу в трубопроводу для відведення рідини.

Ріс.112. Трубчастий абсорбер:

1 – трубчасті грати

2 – труби

3 – сифон

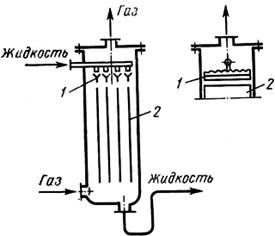

Пластинчастий абсорбер (рис.113) є колоною, у внутрішній частині якої розташована насадка у вигляді вертикальних: листів 2. Рідина подається на абсорбцію через патрубок і розподільний пристрій 1, що забезпечує рівномірне змочування і зрошування всіх листів насадки.

Газ поступає в нижню частину колони і віддаляється зверху. Листова насадка виконується з металу, пластмаси або натягнутих полотнищ тканини. Апарати цього твань непридатні для використання при значному тепловому ефекті розчинення газу, оскільки видалення тепла відбувається тільки за рахунок тепловіддачі в навколишнє середовище.

Абсорбер насадки. (рис.114) є колонним апаратом з помилковими днищами 1, на яких завантажується насадка 2. Зверху насадка зрошується рідиною, що поступає з розподільного пристрою 3. Тілами насадок є елементи, у яких максимально розвинена поверхня і разом з тим є порожнечі, що забезпечують проходження газу з мінімальним гідравлічним опором.

У зв'язку з тим, що потік газу, що піднімається, в центрі колони має більшу, ніж у стінок, швидкість руху, виникає явище так званого пристеночного ефекту, що полягає в тому, що стікаюча рідина потоком газу віджимається до стінок. Це викликає порушення рівномірності розподілу рідини, а отже, і контакту між газом і рідиною. Для усунення цього небажаного явища в тому випадку, якщо висота насадки значно перевищує діаметр колони, під гратами встановлюють спеціальні пристрої — коміри 4 (див. рис.114), які повертають масу рідини, що скупчується у стінок, в центральну частину апарату. Такі пристрої встановлюють па висоті 4..5 діаметрів апарату.

Ряс.114. Пластинчатый абсорбер:

Ряс.114. Пластинчатый абсорбер:

1 – розподільний пристрій

2 – листовая насадка

Ріс.113. Абсорбер насадки:

1 – помилкове днище, 2 – тіла насадок, 3 – розподільне устройс-тво, 4 – комір для підведення рідини в центральній частині

Абсорбери насадок можуть працювати в різних гідродинамічних режимах. При малих швидкостях перебігу газу і малій щільності зрошування рідини абсорбери працюють в плівковому режимі. При зростанні швидкості руху газу і рідини сила тертя між ними збільшується, утворюються бризки, міхури, піна і одночасно збільшується поверхня контакту між фазами. Такий режим роботи називають режимом підвисання.

При подальшому збільшенні швидкості руху газу відбувається значне гальмування стікання рідини, колона затопляється рідиною, через яку газ починає барботувати. Цей режим називається режимом емульгування, при якому опір колони вельми великий. Навіть при невеликому подальшому збільшенні швидкості газу відбувається викид рідини з колони — режим віднесення. Найефективніше колоній працює при переході від режиму підвисання до режиму емульгування.

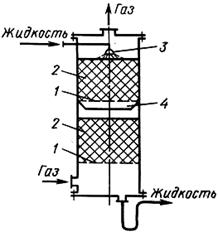

Ріс.114 Абсорбер з механічним

перемішуванням:

1 – вал

2 – диски з сітками

3 – кожух

4 - піддон

Тарілчастими (барботажні) абсорберамиє вертикальні колони, усередині яких розміщені горизонтальні перегородки — тарілки, на яких відбувається контакт рідини і газу (або пара у разі ректифікації). Два твань таких пристроїв — ситчатые і коллачковые тарілки — описані в гл. 13.

Распилітельниє абсорберамиє порожнисті башти, усередині яких є пристрою для пневматичного або механічного розпилювання рідини. До достоїнств порожнистих розпилюючих абсорберів відносяться простота пристрою, малий гідравлічний опір, можливість роботи із запиленими газами, легкість огляду, очищення і ремонту. Проте витрата енергії на розпилювання рідини досить значителен.

Абсорбер з механічним перемішуванням, іноді званий скрубером (рис.114), складається з валу 1, на якому насаджений ряд дисків 2 з металевої сітки. У нижній частині абсорбера є піддон 4, зверху вал з дисками закривається кожухом 3. У піддон через штуцер поступає і відводиться рідина, в кожусі є штуцери для підведення і відведення газу. При обертанні валу рідина і газ протитечією рухаються один щодо одного. Рідина захоплюється з нижньої частини і розбризкується сітками, унаслідок чого досягається значний розвиток поверхні, хороший контакт між фазами і, отже, ефективна робота скрубера.

Поверхневі абсорбери відрізняються простотою пристрою, володіють невеликою поверхнею контакту і придатні тільки для добре розчинних газів. Абсорбери насадок завдяки великій поверхні контакту широко застосовуються для абсорбції різних газів. Насадка в них може бути виготовлена з різних корозійностійких матеріалів — кераміки, фарфору, скла. У абсорберах розпилюючого типу створюється значна поверхня контакту, але збільшуються витрати механічної енергії.

Дата добавления: 2016-05-28; просмотров: 3051;