Тормоза с осевым замыканием

К этому типу тормозов относятся дисковые, конусные и грузоупорные (рисунок 4.9). В дисковых тормозах (рисунок 4.9, а) тормозной момент создается силой прижатия неподвижных дисков 5 к вращающимся дискам 6, посаженым на шлицевой тормозной вал. Как правило, тормоза применяют в многодисковом исполнении.

Для увеличения силы трения на неподвижные диски прикрепляют фрикционные накладки. Замыкается тормоз пружиной 7 с регулировочным болтом 2; размыкается – с помощью трех электромагнитов 3, якоря которых закреплены на тормозном диске. Тормоз вмонтирован в кожух 4 и может работать без смазки и в масляной ванне, где повышаются его эксплуатационные качества (долговечность, стабильность тормозного момента, охлаждение).

Дисковые тормоза применяют, в основном, в механизмах сравнительно небольшой мощности в сочетании с остановами.

Кроме пружинного замыкания, торможение может осуществляться грузом, силой нажатия через рычажную систему, а также с помощью гидравлики или пневматики.

Тормозной момент:

, (4.47)

, (4.47)

где Q – осевое усилие прижатия дисков; z – количество пар поверхностей трения; f – коэффициент трения поверхностей; rТ – средний радиус поверхности трения.

Средний радиус поверхности трения или радиус действия сил трения определяется в зависимости от закона распределения давления на кольцевой площадке радиусом r:

(4.48)

(4.48)

Принимая гипотезу, что работа трения (pu)в какой-нибудь точке поверхности трения является величиной постоянной, получаем

. (4.49)

. (4.49)

Закон распределения давления р зависит от жесткости элементов пар трения и способа приложения осевого усилия.

Принимая равномерное распределение давления по всей площадке трения р = const, имеем:

. (4.50)

. (4.50)

Коэффициент трения f=0,12…0,16 при работе дисков в масляной ванне с фрикционными накладками по металлу и f=0,06 без накладок (сталь по стали).

Среднее давление на диски:

. (4.51)

. (4.51)

Значения допускаемых давлений зависят от условий работы фрикционной пары: без смазки 0,3…0,6, в масляной ванне 0,8…1,2 (большие значения отвечают вальцованной ленте).

Осевой зазор между дисками должен быть не меньше 0,75 мм с фрикционными обкладками и 0,2 мм – без обкладок в масле.

Рисунок 3.9 – Тормоза с осевым замыканием

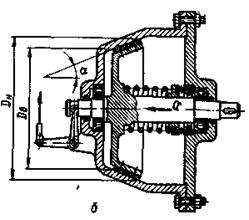

Для конусных тормозов(рисунок 4.9, б)

. (4.52)

. (4.52)

При том же тормозном моменте усилия Q меньше, чем в дисковом тормозе, и зависит от угла a конуса. Во избежание заклинивания конуса, угол a не должен быть малым (a ³15°).

Грузоупорные тормоза применяются в электроталях, ручных и машинных приводах механизмов подъема. Особенностью их является автоматическое замыкание под действием момента от силы тяжести поднимаемого груза.

Остановка груза происходит плавно, поскольку величина замедления одинакова и не зависит от массы поднимаемого груза.

Тормоз (рисунок 4.9, в) состоит из двух дисков один 2 закреплен на валу 1шпонкой, другой 4,выполненный заодно с шестерней 5,навинчен на резьбу. Между дисками на валу свободно посажено храповое колесо 3.При вращении вала 1 на подъем шестерня 5, связанная зубчатой передачей с барабаном, навинчивается на резьбу и, перемещаясь влево, зажимает храповое колесо между двумя дисками. Во время остановки привода груз удерживается на весу собачкой 6 храпового механизма. Для опускания груза двигатель изменяет направление вращения. При этом диск 4 свинчивается и отходит вправо от храпового колеса до тех пор, пока давление в зоне контакта не снизится настолько, что момент сил трения между храповиком и диском не окажется меньше грузового момента и груз не начнет ускоренно опускаться. Угловая скорость тормозного вала повышается вследствие свободного падения груза при разомкнутой системе до тех пор, пока не превысит скорость вращения шестерни 5.Тогда шестерня 5 снова будет навинчиваться на резьбу, зажимая храповое колесо и увеличивая момент трения между дисками и храповиком, прекращая их относительное движение. Малые относительные перемещения, таким образом, переходят в непрерывное скольжение дисков и груз опускается со скоростью, не превышающей скорость вала.

Осевое усилие сжатия дисков определяют исходя из величины грузового момента и параметров тормоза:

, (4.53)

, (4.53)

где r2 – средний радиус винтовой резьбы; y – угол подъема средней линии резьбы; j – угол трения в резьбе; f – коэффициент трения между дисками и храповым колесом; rT1 – средний радиус трения между правым диском и храповиком.

Тормозной момент:

, (4.54)

, (4.54)

где rT2 – средний радиус трения между левым диском и храповым колесом.

Для обеспечения плавности работы тормоз помещают в масляную ванну. Угол подъема резьбы y £ 15°; угол трения в резьбе j = 2…3°; число ходов винта 2…4.

Для больших тормозных моментов применяют многодисковые тормоза.

Дата добавления: 2018-11-26; просмотров: 1465;