Тормозное управление

Тормозное управление служит для быстрого уменьшения скорости движения автомобиля до полной его остановки и удержания в неподвижном состоянии на уклоне.

Требования

1. Минимально возможное время срабатывания.

2. Максимальное тормозное замедление.

3. Сохранение управляемости и устойчивости движения в процессе торможения (исключение заноса).

4. Малые затраты энергии водителем на торможение (в городе происходит 2…3 торможения на один километр пути).

5. Пропорциональность между усилием на педали и тормозным моментом на колесах.

6. Плавность срабатывания тормозов.

7. Сохранение эффективности торможения при длительном непрерывном или циклическом процессах торможения.

8. Сохранение тормозных качеств не ниже номинальных в процессе длительной эксплуатации тормозов.

9. Автоматическое затормаживание прицепных звеньев автопоезда при отрыве от тягача в процессе движения.

Классификация

1. По назначению

1) Основная тормозная система (служебная).

2) Стояночная тормозная система.

3) Вспомогательная (тормоз-замедлитель).

4) Аварийная.

5) Противооткатная (башмаки).

2. По типу тормозного механизма

1) Барабанные колодочные.

2) Барабанные ленточные.

3) Дисковые.

4) Комбинированные.

3. По компоновке

1) Колесные.

2) Полуосевые.

3) Центральные (трансмиссионные).

4. По типу привода

1) С механическим приводом.

2) Гидравлическим.

3) Пневматическим.

4) Электрическим.

5) Комбинированным.

5. По типу усилителя привода

1) Без усилителя.

2) Вакуумный усилитель.

3) Пневматический усилитель.

4) Электрический усилитель.

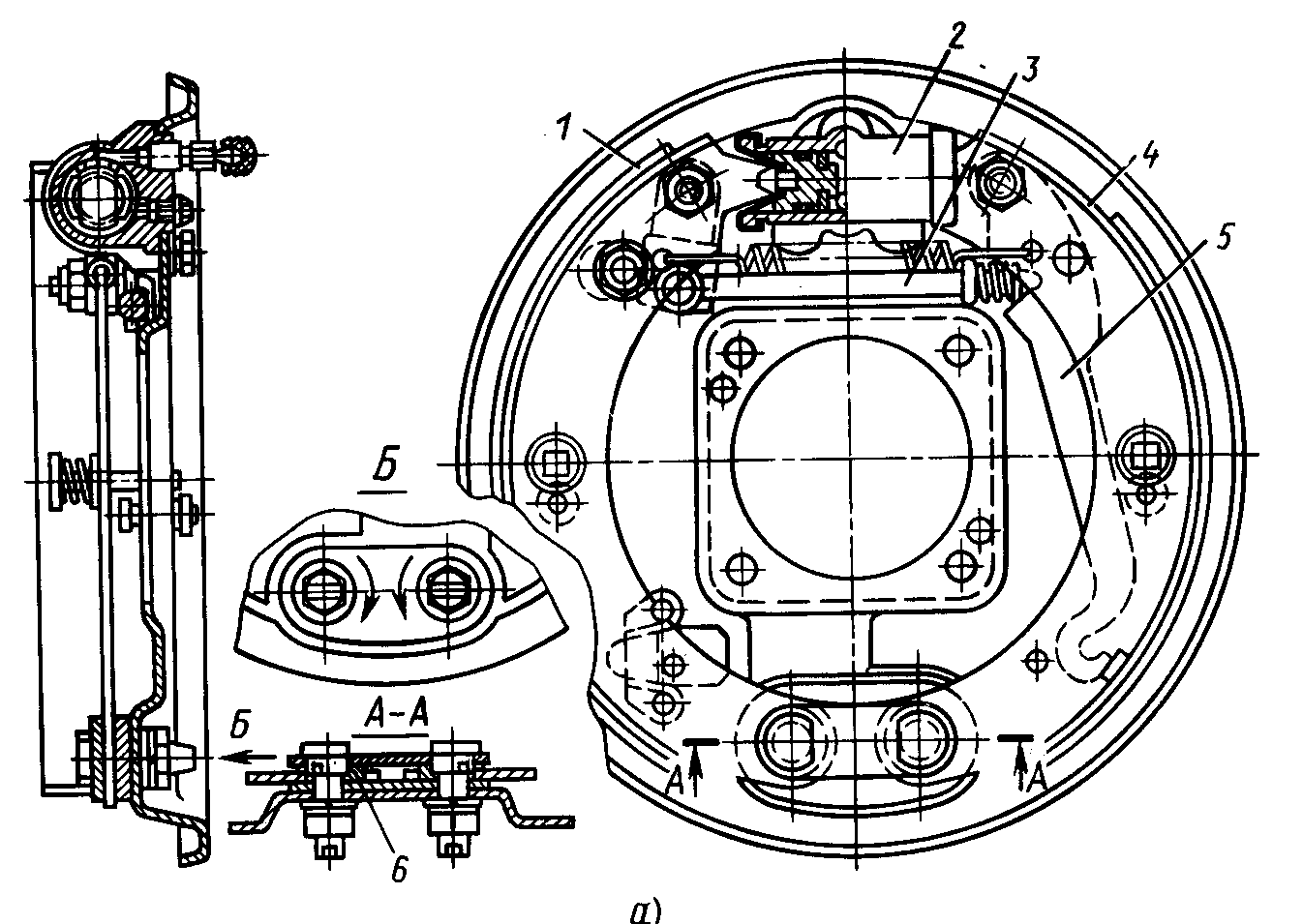

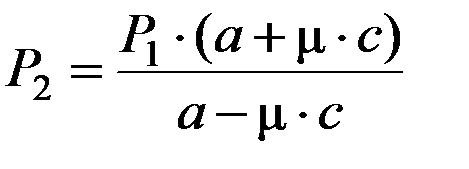

Выбор основных параметров колодочных тормозных механизмов

Схема барабанного колодочного тормозного механизма (гидравл.):

| Р1 |

| Р2 |

| b |

| a |

| y2 |

| y2∙μ |

| y1∙μ |

| y1 |

| β2 |

| β1 |

| c |

| c |

| R |

| R |

Чертеж барабанного колодочного тормозного механизма (гидравл.):

|

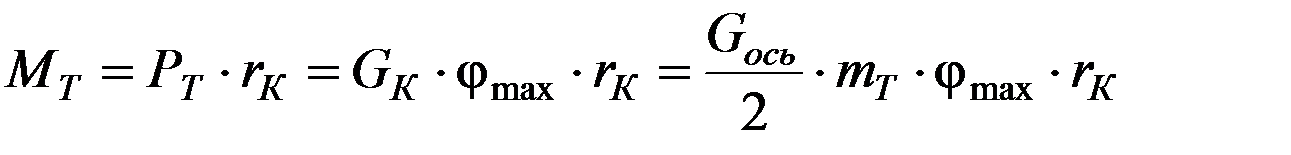

Из условий сцепления колеса с опорной поверхностью максимальный потребный тормозной момент определится:

(1)

(1)

здесь mT – величина перераспределения нормальной нагрузки на ось при торможении (1,2…1,4).

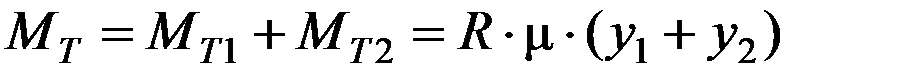

Для двухколодочного тормоза тормозной момент, развиваемый тормозным механизмом равен сумме тормозных моментов, развиваемых каждой колодкой:

(2)

(2)

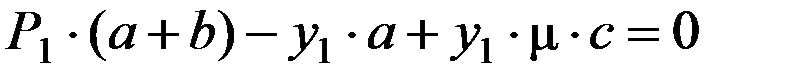

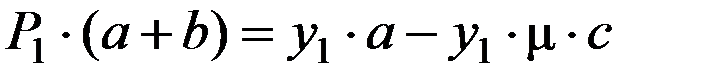

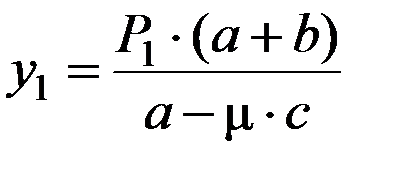

Для оценки привода формулу (2) надо раскрыть и представить в более общем виде. Для этого надо найти выражения для у1 и у2 и подставить в формулу (2).

Из рисунка видно:

,

,

,

,

. (3)

. (3)

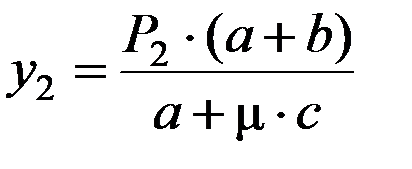

Аналогично для правой колодки:

(4)

(4)

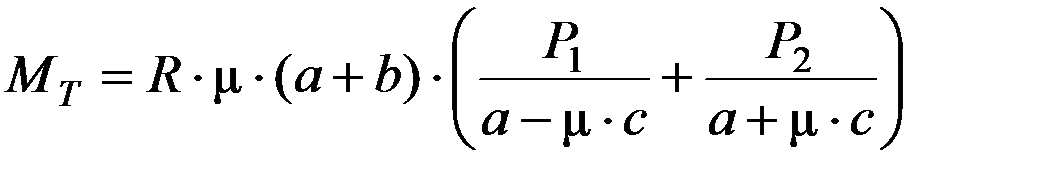

Подставляя (3) и (4) в (2) получим:

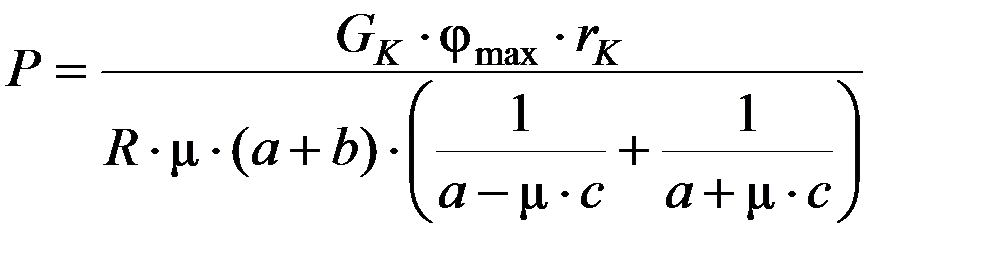

(5)

(5)

Это важное уравнение для решения ряда задач. МТ – известно из условий сцепления по формуле (1). Подставив МТ в (5) можно определить требуемые величины разжимных сил и геометрические параметры тормозного механизма.

Например, для расчета тормозного привода надо знать потребные разжимные усилия Р1 и Р2 ,которые позволят реализовать МТmax.

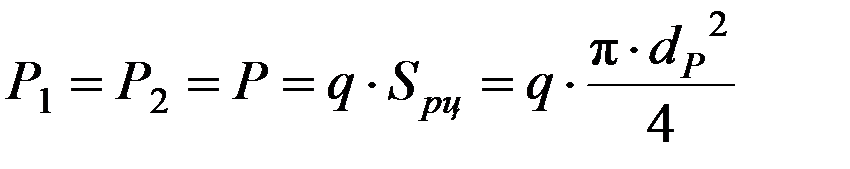

1. При использовании гидравлического привода тормозов или разжимного кулака плавающего типа, разжимные силы Р1 = Р2 = Р.

В таком случае в уравнении (5) разжимное усилие Р можно вынести за скобки и выразить, как неизвестное, а вместо МТ подставить его выражение по уравнению (1):

(6)

(6)

Подставив в (6) значения параметров определяется численное значение силы Р. Подставляя эту величину в (3) и (4) рассчитывают y1 и y2.

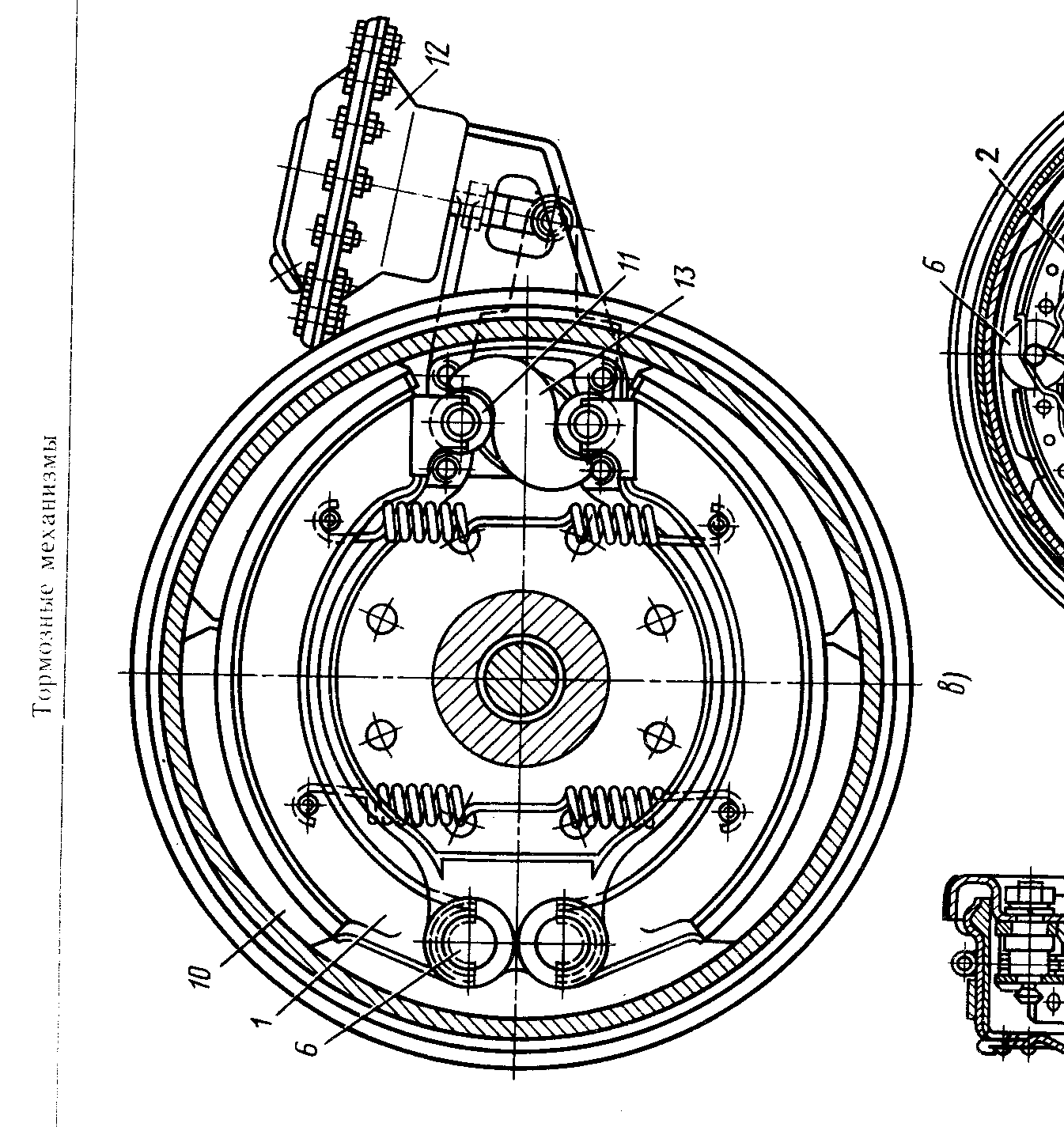

2. Для разжимного механизма с жестким кулаком (тормозной механизм барабанный колодочный с пневматическим приводом на рисунке внизу) после приработки фрикционных накладок выравниваются результирующие нормальных сил (y1 и y2), а силы Р1 и Р2 будут разными.

В уравнениях (3) и (4) для данного случая левые части получаются равными, можно приравнять правые и выразить Р2 через Р1:

(7)

(7)

Уравнение (7) подставляем в (5) и решаем относительно Р1. Далее, подставив численные значения параметров в это уравнение находим численное значение Р1. Затем, подставив численное значение Р1 в (7), определяем численное значение Р2 . Подставляя численные значения Р1 и Р2 в уравнения (3) и (4) можно получить значения сил нормального давления на фрикционные поверхности y1 и y2.

|

| y1 |

| y2 |

| P2 |

| P1 |

Оценка работоспособности тормозного механизма

После подбора и расчета основных параметров тормозного механизма (см. предыдущий раздел) необходимо произвести оценку удачности выбора параметров. Оценка производится, как в сцеплении, по трем параметрам:

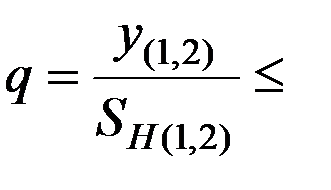

1. Проверка по величине нормального давления на фрикционные накладки.

0,2…0,25 МПа.

0,2…0,25 МПа.

- площадь накладки (R – радиус тормозного барабана; β – угол обхвата накладки; в – ширина накладки.

- площадь накладки (R – радиус тормозного барабана; β – угол обхвата накладки; в – ширина накладки.

При больших значениях давления необходимо увеличить площадь накладки.

В тормозном механизме с гидравлическим приводом силы y1 и y2 разные ( на рисунке в начале предыдущего раздела y1 > y2 , поскольку y1 активная в нашем случае вращения колеса. Она дожимается к тормозному барабану моментом от сил трения, а другая колодка наоборот отталкивается моментом трения от барабана).

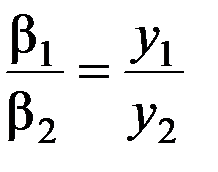

С целью выравнивания интенсивности износа накладки на активной колодке ее делают больше по сравнению со второй. Пропорция в этом случае выдерживается такая:

.

.

Для тормозного механизма пневматического привода (с разжимным кулаком) β1 = β2, поскольку y1 = y2 .

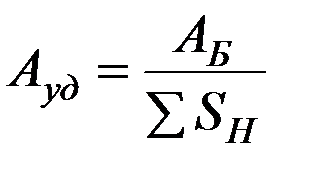

2. Проверка по удельной работе трения:

≤ [Aуд] = 0,5…1,0 МДж/м2 - у легковых автомобилей, 0,7…2,0 - у грузовых и автобусов.

≤ [Aуд] = 0,5…1,0 МДж/м2 - у легковых автомобилей, 0,7…2,0 - у грузовых и автобусов.

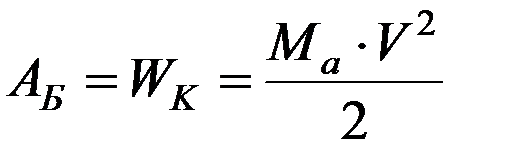

Полная работа трения АБ, выделенная во всех тормозных механизмах автомобиля при его остановке со скорости 30 км/ч приравнивается к его кинетической энергии WK при этой скорости:

.

.

∑SH – суммарная площадь накладок во всех тормозящих колесах.

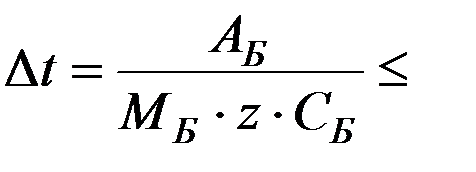

3. Проверка по теплонапряженности производится определением приращения температуры тормозным барабаном за одно торможение до полной остановки со скорости 30 км/ч:

200С.

200С.

МБ – масса одного тормозного барабана; Z – количество тормозных барабанов на автомобиле; СБ – теплоемкость металла барабана (482 Дж/кг∙градус).

Расчет тормозного привода

Гидравлический привод

| Р |

| Р |

| РГ |

| РН |

| а |

| в |

| РЦ |

| ГЦ |

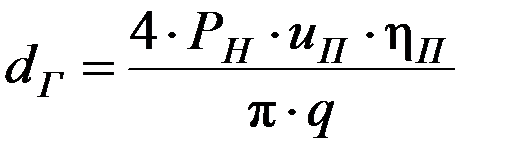

1. Расчет диаметра рабочего (колесного) тормозного цилиндра гидравлической тормозной системы производится исходя из нормированного давления жидкости q = 8…10 МПа, определяемого прочностью гибких тормозных шлангов:

,

,

q – давление жидкости в системе,Sрц – площадь рабочего цилиндра, d – диаметр рабочего цилиндра.

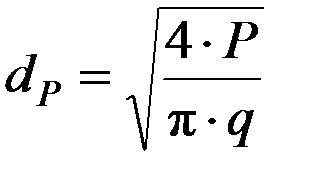

Из этого уравнения можно определить диаметр рабочего цилиндра:

.

.

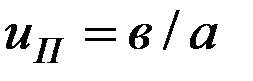

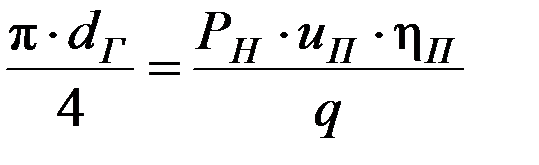

Чтобы создать такое давление q в системе, главному цилиндру нужна площадь S = РГ / q. Сила РГ, развиваемая на главном тормозном цилиндре определяется произведением нормированной по ГОСТу силой на педали РН (максимально 500 Н – у легковых, 700 Н – у грузовых) на передаточное число по педали:  и КПД педали ηП.

и КПД педали ηП.

Записав формулой выше сказанное, имеем:

,

,

отсюда диаметр главного тормозного цилиндра:

, КПД по педали (ηП) = 0,92…0,95.

, КПД по педали (ηП) = 0,92…0,95.

Ход поршня главного тормозного цилиндр определяется ходами рабочих тормозных цилиндров, отношением диаметров цилиндров и податливостью трубопроводов ( в основном резиновой части).

Пневматический привод

(с жестким кулаком)

| РК |

| qв |

| Р1 |

| Р2 |

| М |

| l |

| l1 |

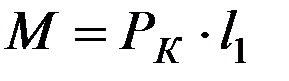

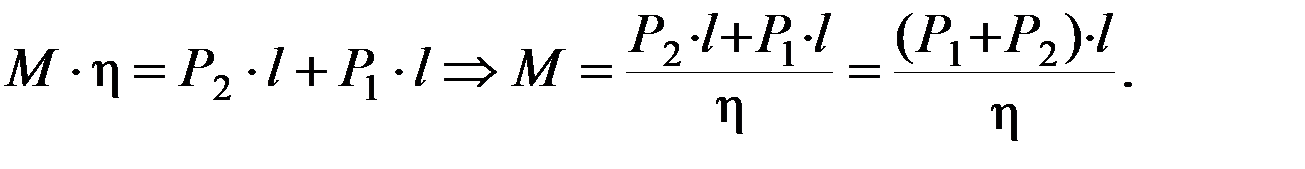

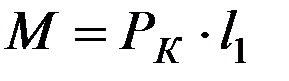

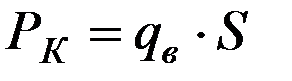

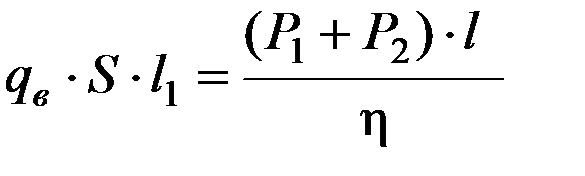

М– момент поворота кулака  ; РК – сила на штоке тормозной камеры; Р1 и Р2 – разжимные силы; qв – давление воздуха в системе (обычно qв max – 0,6 МПа). Разжимной момент М можно выразить и через разжимные силы:

; РК – сила на штоке тормозной камеры; Р1 и Р2 – разжимные силы; qв – давление воздуха в системе (обычно qв max – 0,6 МПа). Разжимной момент М можно выразить и через разжимные силы:

В последнее уравнение вместо момента можно подставить его выражение  , а РК записать, как:

, а РК записать, как:  , тогда получим:

, тогда получим:

, здесь S – эффективная площадь тормозной камеры, η – 0,95, Р1 + Р2 – находится из расчета тормозного механизма (стр. 131).Из последнего уравнения можно определить требуемую площадь тормозной пневмокамеры для создания максимального по условиям сцепления тормозного момента.

, здесь S – эффективная площадь тормозной камеры, η – 0,95, Р1 + Р2 – находится из расчета тормозного механизма (стр. 131).Из последнего уравнения можно определить требуемую площадь тормозной пневмокамеры для создания максимального по условиям сцепления тормозного момента.

Список использованной литературы:

1. Приходько Г.К., конспект, записанный на лекциях по курсу "Автомобиль. Анализ конструкций, элементы расчета".

2. Осепчугов В.В., Фрумкин А.К. Автомобиль. Анализ конструкций, элементы расчета. Учебник для вузов по специальности "Автомобиль и автомобильное хозяйство", М.: Машиностроение, 1989, 304 с.

3. Лукин П.П., Гаспарянц Г.А., Родионов В.Ф. Конструирование и расчет автомобиля. Учебник для вузов по специальности "Автомобили и тракторы", М.: Машиностроение, 1984, 376 с.

Дата добавления: 2020-02-05; просмотров: 929;