Проектирование МТП для ГПС

МТП для ГПС разрабатываются как групповые ТП для представителя детали группы.

Если деталь представитель является типовой, и для неё существует типовой ТП, то при разработке МТП его необходимо учитывать.

Если МТП проектируют для функционирующей (действующей) ГПС, то учитывают технологию под действующее технологическое оборудование.

МТП в ГПС большой концентрации переходов и операций, большой много вариантности ТП, позволяет обеспечить высокую производительность обработки заготовки и улучшение качества выпускаемой продукции.

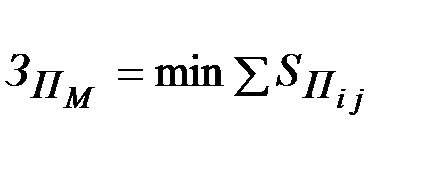

При проектировании МТП используют единый критерий оптимизации ТП на всех этапах разработки технологии. (min. приведенные затраты, или min. циклов изготовления детали).

Несмотря на то, что при проектировании МТП применяют укрупненные, приближенные технические решения, на этом этапе закладывается вся стратегия проектирования ТП в ГПС, который позволит получить соответствующую рентабельность ГПС.

Проектирование МТП под отобранную номенклатуру обрабатываемых деталей выполняют в 2 этапа:

1. Формируют общий для заготовок всех деталей набор переходов, групповых операций и вариантов группового маршрута обработки.

2. Выбирают оборудование для каждой групповой операции и определяют оптимальный групповой маршрут по общему критерию минимальных приведенных затрат.

| 1. Анализ заказов (обоснование наименований деталей и их конструктивных особенностей) |

| начало |

| 7. Зпрij = min.? Просмотрены все модели МРС ? |

| 2. Формирование схемы обработки поверхностей |

| 3. Составление плана (последовательности) обработки поверхностей каждой детали группы (переходов) |

| 6. Выбор оптимальных моделей МРС и числа МРС |

| 5. Определение моделей МРС для каждой группы и каждого маршрута |

| 4. Объединение переходов в группы (операции) |

| 8. Выбор оптимального маршрута обработки |

| 9. Зпм= min.? |

| конец |

| ДА |

| НЕТ |

| НЕТ |

| ДА |

Зпрij - приведенные затраты на i – ю операцию, выполняемою на j – м станке;

Зпм - приведенные затраты по m – му варианту МТП;

m – число маршрутов обработки

В результате анализа заказов определяются наборы последовательных (общих по размерам и расположению для всех деталей группы) переходов и переменных переходов (различных для деталей группы) обрабатываемых поверхностей и соответствующих им переходов, т.е. переходы будут постоянные и переменные.

При формировании схем обработки для постоянных переходов обрабатываемых поверхностей применяются одинаковые технические решения (схемы базирования и установки заготовок, РИ, режимы обработки, МРС).

Для переменных обрабатываемых поверхностей и переходов применяют лишь настроечные размеры оборудования, режим обработки и более универсальные методы обработки поверхностей.

Последовательность обработки поверхностей задают единую для всей группы деталей с учетом их приоритета. Например, в порядке возрастания

длительности циклов поставки партии деталей сборочному цеху.

Сформировав предварительно постоянный и переменный переходы для каждой детали группы; и общий перечень переходов для всех деталей группы, их объединяют в групповые операции по принципу выполнения на МРС одной модели за один установ, при коэффициенте загрузке оборудования kз= 0,65…0,80 (меньшие значения kз – для постоянных переходов).

Первый вариант МТП формируют из условия максимальной концентрации переходов в групповой операции, а последующие получают путем выделения переходов в самой операции с учетом вышеизложенного (т.е. kз).

Оптимальный вариант находят по формуле (1) (см. выше).

При проектировании МТП для узкономенклатурной ГПС типа ГАЛ обычно имеют незначительные различия в исполнении ТП (т.к. изготовляются группы деталей одного типа). При этом транспортировка системы, накопители, схема базирования и установки заготовок остаются постоянными.

Для ГПЯ и ГАУ, наоборот, МТП отличается большей многовариантностью альтернативных ТП, вследствие большей перестройки ТП для обеспечения ритмичного выпуска изделий (из-за обновления продукции, перестройки отдельных операций, перегрузки отдельных станков, изменения программы выпуска). Поэтому экономически выгодным становится реализация такой перестройки ТП с помощью многовариантных МТП.

Анализ многовариантных ТП маршрута обработки выполняется с помощью теории Графов в основе представления МТП (многовариантного) в виде ориентированной циклической сети. Вершина каждого графа соответствует определенной УП. Сеть имеет один вход (операция запуска производства) и один выход (отправка готовой продукции). УП кодируется под своим номером. В номере УП кодируется номер детали, для которой предназначен УП, модель станка и порядковый номер УП в МТП, а также номер заготовки.

Дата добавления: 2016-06-15; просмотров: 1630;