Проектирование операционного ТП (ОТП)

Особенностью ОТП для ГПС является обеспечение повышение производительности при повышении надежности заготовок, в т.ч. и тех заготовок, которые будут по проценту обновления на линии.

Проектирование ОТП включает следующие этапы:

1. Определение структуры операций, порядок выполнения которых установлен ранее МТП.

2. Уточнение полных переходов обработки каждой обрабатываемой поверхности заготовки, последовательность их выполнения и составление переходов по каждой операции.

3. Выбирают тип оборудования, а далее – ножика РИ, мерительного инструмента и ВИ для каждого перехода.

4. Исключают из выбранной номенклатуры повторяющиеся РИ.

5. Объединяют РИ одного назначения, совмещают переходы выполняемые одинаковыми РИ.

6. Оптимизируют режимы резания для каждого РИ на каждой операции. Рассчитывают межоперационные припуски.

7. Проектируют траекторию движения РИ по каждому переходу в операции.

8. Разрабатывают УП для программируемого оборудования.

9. Нормируют операции, рассчитывают трудоемкость операций, вносят коррекцию в отдельные операции.

10. Оформляют технологическую документацию.

После проектирования операций разрабатывают ТЗ на проектирование специальной оснастки и МРС.

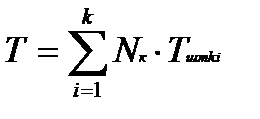

Расчет трудоемкости (Т) операций производится после нормировки операций.

;

;

Nк - программа k-той группы деталей,

Тшт.ki – штучное- время i-той детали k-той группы.

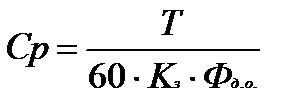

Расчетное число станков:

;

;

Фд.о. – фонд времени работы оборудования,

Кз – коэффициент загрузки,

Выбор оборудования

После расчета трудоемкости выполнения операций, формирования их структуры, производственных уточнений производят выбор технологического оборудования.

Выбор оборудования производят с учетом следующих требований:

1. Технологические требования (габариты, масса заготовки, точность размеров).

2. Планово-организационные требования (программа выпуска, партия запуска, срок изготовления).

3. Функциональные требования (модульность, гибкость, надежность оборудования, возможность сопряжения со щитом управления более высокого ранга, возможность использования универсальной технологической оснастки).

Исходными данными для выбора оборудования являются:

- наименование операции и составление переходов на данной операции;

- входные данные о заготовке и выходные данные о готовой детали;

- планово-экономические требования.

Рассмотрим выбор оборудования на примере обработки групповых операций ТП тех деталей:

Ф1,С2,Р3 – название операций (фрезерование, сверление, расточная); индексы обозначают взаимозаменяемое оборудование.

| 1 деталь |

| 3 деталь |

| 2 деталь |

| Ф1 С1 Ф1 С1 Ф1 С1 Ф1 Ф1 Ф1 Ф1 |

| Р3 - - - |

| Ф 4 - |

| Р1 С4 Р 1 С4 Ф1 Ф1 Ф1 Ф1 |

МЦС1 МЦС3 МЦС5

(ГПМ1) МЦС1 МЦС4

МЦС5 + МЦС4=> МЦС4 (ГПМ1)

На 1 этапе – для обработки 3-х деталей необходимо оборудование 5-ти типов (без моделей). В случае, если МЦС1 недогружен, можно разъединить станки Ф1 и С2.

На 2 этапе – после выбора типа оборудования уточняется модель станка по каждой операции.

На 3 этапе – под выбранные модели МРС рассчитывают по критерию приведённых затрат ЗП, выбирают наиболее экономический станок по каждой операции.

Исходя из коэффициента загрузки оборудования (К3=0,7…0,8) выбирают количество станков по каждой операции.

Дата добавления: 2016-06-15; просмотров: 2348;