ОБРАБОТКА НАПЛАВЛЕННЫХ ПОВЕРХНОСТЕЙ

Выбор вида обработки наплавленных поверхностей зависит от их твердости и хрупкости, припуска для удаления дефектного слоя, производительности процессов, требуемой точности. Предварительная обработка деталей после наплавки, как правило, выполняется резцами с пластинами из твердого сплава Т5К.Ш и Т15К6. Заточку резцов выполняют с отрицательным передним углом 7=8 — 10°, положительным задним углом о=10 — 15° и главным углом в плане Ф=65 — 75°. Указанная геометрия резца дает возможность увеличить его износостойкость и прочность в результате улучшения отвода тепла, уменьшения усилия резания и улучшения условий работы режущей кромки.

Значительное влияние на работоспособность резцов и качество наплавленной поверхности оказывает скорость резания. В результате изменения скорости резания можно снизить шероховатость поверхности на 1 — 2 класса и повысить твердость наплавленного слоя на 15 — 20 %. При этом глубина наклепа поверхностного слоя будет 120— 160 мкм, а глубина распространения остаточных тангенциальных напряжений 150 —380Н/М.

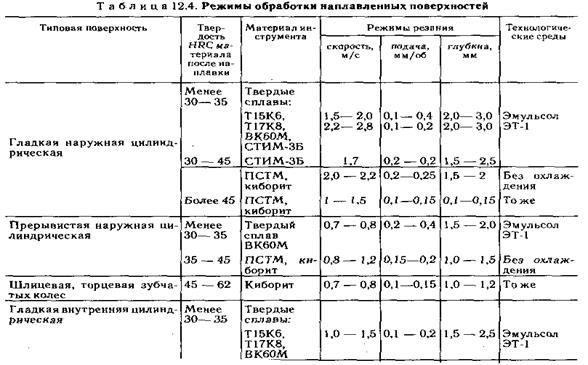

В табл. 12.4 приведены режимы обработки и материалы инструмента для обработки наплавленных поверхностей различной твердости.

Следует отметить, что при обработке наплавленных поверхностей резцами из твердого сплава ТК не всегда удается достичь высокого качества поверхности детали. Так, при электродуговой наплавке порошковой проволокой ГПРН-120 получаемая поверхность имеет макронеровности размером до 1,0— 1,5 мм и значительную волнистость. В наплавленном слое вблизи от поверхности имеются раковины, неметаллические включения (флюс, оксиды и т. д.). Из-за специфических условий нанесения и охлаждения наплавленного слоя его твердость неравномерна и колеблется от 34 — 36 до 46 — 48 Н^С. Применение указанного вида проволоки вызывает значительные трудности из-за низкой обрабатываемости этого материала. Так, при обработке резцами Т15К6 при скорости резания 0,4—0,5 м/с, подаче 0,1--0,12 мм/об и глубине резания до 2,5 мм стойкость резцов не превышала 30 мин. При этом наблюдалось частое разрушение инструмента.

Перспективным является применение в качестве материала инструмента киборита — нового поликристаллического сверхтвердого материала, что, поданным ИСМ АН Украины, позволило существенно увеличить производительность и качество точения. Применение резцов из указанного материала позволило увеличить их стойкость до 120— 180 мин при увеличений скорости резания до 1,63— 1,83 м/с и подачи до 0,17 — 0,20 мм/об с прежней глубиной резания.

Для чистовой и отделочной обработки наплавленных покрытий используют шлифование. Как правило, в качестве абразивного материала используют электрокорунд нормальный (Э), белый (ЭБ) и монокорунд (М). При обработке наплавленных поверхностей наибольшей стойкостью обладает абразивный инструмент на бакелитовой и вулканитойой связках.

Детали, восстановленные наплавкой твердыми порошковыми материалами на железной основе, например сормайт, УС-25, ФБХ-6-2, целесообразно обрабатывать шлифованием методом врезания. Наиболее высокие показатели процесса обработки наплавок достигаются при сухом шлифовании. Шлифование без охлаждения жидкостью позволяет вести процесс обработки в условиях разупрочнения обрабатываемого материала в месте контакта круга с восстанавливаемой деталью.

Детали, восстановленные наплавкой сормайтом, целесообразно предварительно обрабатывать шлифовальным кругом из хромистого электрокорунда 34А40СМ16К, а УС-25 и ФБХ-6-2 — шлифовальным кругом из карбида кремния 64С25СМ16К.

Оптимальные значения основных показателей режима чернового шлифования: окружная скорость круга, соответствующая наибольшей его стойкости υк=35 м/с; окружная скорость детали υд= 11 м/мин.

Оптимальные значения скоростей съема металла наплавок, соответствующие минимуму удельной себестоимости:

для сормайта Qм=7 см3/мин;

для УС-25 Qм =4 см3/мин;

для ФБХ-6-2 Qм =4,5 см3/мин;

для ПГ-ХНЭОСРЗ Qм =3см3/мин.

Минутная поперечная подача круга, соответствующая оптимальной скорости съема металла:

stм=Qм/(πDL)

где Qм — оптимальная скорость съема металла наплавки, мм3/мин; D --диаметр обрабатываемой поверхности, ми;L — , длина обрабатываемой поверхности, мм,

где Qм — оптимальная скорость съема металла наплавки, мм3/мин; D --диаметр обрабатываемой поверхности, ми;L — , длина обрабатываемой поверхности, мм,

В табл. 12.5 представлены данные минутной поперечной подачи в зависимости от. Диаметра и ширины шлифования поверхностей, наплавленных различными сплавами.

Шероховатость поверхности можно регулировать, улучшая качество крута, которое при его правке зависит от скорости подачи алмазно-металлического карандаша. Так, при подаче .карандаша со скоростью 0,1 мм/об шероховатость поверхности составляет Rа 0,4 — 0,8, а при скорости 0,2 мм/об — Rа. 1,6. Припуск на окончательную механическую обработку не должен превышать 0,3 мм на сторону.

Чистовую обработку наплавленных поверхностей осуществляет шлифовальным кругом из электрокорунда белого повышенного качества 39А, зернистостью 24 — 40, твердостью СМ2 — С1 с керамической связкой. Для уменьшения шероховатости поверхности и снижения погрешности геометрической формы в конце цикла шлифования предусмотрено выхаживание в течение 0,1 — 0,15 мин. Режимы чистового шлифования наплавленных деталей приведены в табл. 12.6.

Чистовую обработку наплавленных поверхностей осуществляет шлифовальным кругом из электрокорунда белого повышенного качества 39А, зернистостью 24 — 40, твердостью СМ2 — С1 с керамической связкой. Для уменьшения шероховатости поверхности и снижения погрешности геометрической формы в конце цикла шлифования предусмотрено выхаживание в течение 0,1 — 0,15 мин. Режимы чистового шлифования наплавленных деталей приведены в табл. 12.6.

В режимах шлифования поверхностей восстановленных контактной наваркой ленты или проволоки особых отличий нет.

Дата добавления: 2019-12-09; просмотров: 897;