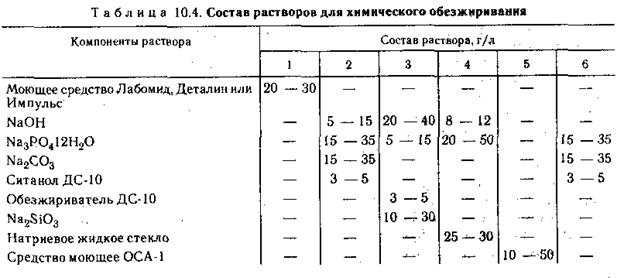

Режим работы при химическом обезжиривании

Номер раствора. .............................. . 1 2 3

Температура1,°'С ..................... 60—80 60—80 50—70

Продолжительность

травления, мин ................. 3 — 10 3 — 20 2 — 5

Номер раствора. . . 4 5 6

Температура в, ° С 40—70 70—80 60—80

Продолжительность

травления, мин.. 3 — 10 7 — 10 5 — 20

После обезжиривания деталь промывают в горячей, а затем в холодной воде. О хорошем качестве удаления жиров судят по сплошной, без разрывов, пленке воды на обезжиренной поверхности.

Химическая и электрохимическая обработка (травление) применяется для удаления с восстанавливаемых поверхностей деталей оксидных и других пленок, наличие которых препятствует осаждению гальванических покрытии или сильно ослабляет сцепление покрытий с основным металлом.

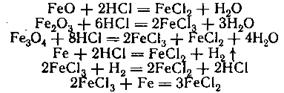

Черные металлы травят в водном растворе серной и соляной кислот или в их смесях. На поверхности детали, погруженной в кислоту, одновременно протекают два процесса: растворение оксидов с образованием солей железа и воды и частичное растворение самого железа с образованием его солей и водорода. Выделяющийся водород действует механически, разрыхляет пленку оксидов железа и отрывает ее от поверхности металла, что способствует ускорению процесса.

Черные металлы травят в водном растворе серной и соляной кислот или в их смесях. На поверхности детали, погруженной в кислоту, одновременно протекают два процесса: растворение оксидов с образованием солей железа и воды и частичное растворение самого железа с образованием его солей и водорода. Выделяющийся водород действует механически, разрыхляет пленку оксидов железа и отрывает ее от поверхности металла, что способствует ускорению процесса.

При взаимодействии окисленного железа с разбавленными кислотами могут протекать следующие химические реакции:

при взаимодействии с соляной кислотой и другими элементами раствора:

при взаимодействии с серной кислотой и другими элементами раствора:

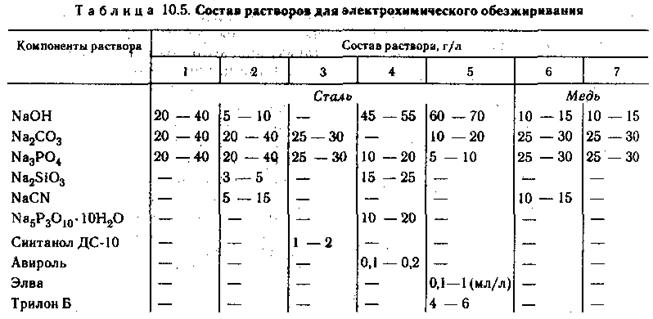

Электрохимическая обработка — это травление деталей при помощи электрического тока. Осуществляется она как на аноде, так и на катоде. Использование электрического тока значительно ускоряет процесс травления, снижает расход химических препаратов.

Электрохимическая обработка — это травление деталей при помощи электрического тока. Осуществляется она как на аноде, так и на катоде. Использование электрического тока значительно ускоряет процесс травления, снижает расход химических препаратов.

При анодном травлении оксиды удаляются в результате электрохимического растворения и их механического отрыва пузырьками кислорода, выделяющегося в результате разряда ионов ОН- :

4ОН- = 2 Н2О + О2 + 4е.

В процессе анодной обработки одновременно с растворением окислов и получаемых при механической обработке наклепанных поверхностных слоев металла происходит насыщение поверхности кислородом, т. е. образование мономолекулярной пассивной пленки, предохраняющей поверхность от более глубокого окисления, чем на толщину этой пленки, во

время промывки деталей и нахождения в электролите до включения электрического тока. К моменту начала наращивания покрытия пассивная пленка должна быть удалена. Это достигается тем, что в начальный период наращивания процесс ведется при условиях, обеспечивающих преимущественный разряд на катоде ионов водорода, которые и восстанавливают пассивную пленку.

Катоды при анодном травлении изготавливают из свинца.

При катодном травлении на деталях происходит разряд ионов водорода:

Атомы водорода реагируют с оксидами металла и частично их восстанавливают. Выделяющиеся пузырьки водорода разрыхляют оксидную пленку и удаляют ее. Аноды при катодном травлении изготавливают из свинца, сплава свинца с сурьмой (6 — 10 % сурьмы) или кремнистого чугуна (20 — 24 % кремния).

В табл. 10.6 приведены составы растворов для химического и электрохимического травления углеродистых и низколегированных сталей и чугунов. Раствор 1 и 2 применяют для травления, чугунов и сталей; вместо ингибитора катапин может быть использован другой, например, ЧМ. Для одновременного обезжиривания и травления вводят синтанол Д.С-10 ил и сульфонол НП-3 в количестве 3 — 5 г/л:

Раствор 3 применяют для бесшламового травления сталей и ковара, растворы4и5 —для стальных деталей 1-го и 2-го класса точности, раствор 6 — для стальных деталей 1-го и 2-го класса точности, отдельные участки поверхности которых покрыты окалиной. Раствор 7 применяют для углеродистых термообработанных сталей.

Травление деталей осуществляют на аноде. Раствор 8 применяют для чугунного литья; обработку проводят при использовании реверсированного тока (Тк — 5мин, Та —5 мин), начиная с обработки на катоде.

Травление деталей осуществляют на аноде. Раствор 8 применяют для чугунного литья; обработку проводят при использовании реверсированного тока (Тк — 5мин, Та —5 мин), начиная с обработки на катоде.

Раствор 9 применяют для обработки чугунного литья, раствор 10 — для катодного травления стальных деталей высокого класса точности, растворы 11 и 12 — для снятия шлама. Погружение осуществляют последовательно сначала в раствор 11 и затем без промывки в раствор 12.

Медь и ее сплавы травят в 10 — 15 %-ном растворе серной кислоты при температуре50 — 60° С для удаления окалины и после длительного хранения. ,

Алюминий и его сплавы обрабатывают в кислотах и их смесях или в щелочных растворах (например, травят в растворе едкого натра 50 — 150 г/л при температуре 45 — 80 ° С втечениеО,5 — 1,5 мин. Часто добавляют в него 0,5 г/л сульфенола).

Алюминий и его сплавы обрабатывают в кислотах и их смесях или в щелочных растворах (например, травят в растворе едкого натра 50 — 150 г/л при температуре 45 — 80 ° С втечениеО,5 — 1,5 мин. Часто добавляют в него 0,5 г/л сульфенола).

Режим работы для химического и электролитического травления сталей и чугунов приведен ниже:

Дата добавления: 2019-12-09; просмотров: 848;