Упрочнение конденсацией металла с мойной бомбардировкой

В основе упрочнения поверхностей деталей конденсацией металла с ионной бомбардировкой лежит распыление вещества при помощи низковольтной дуги постоянного тока в вакууме с контролируемым напуском легирующих газов. Для распыления вещества мишень бомбардируют быстрыми частицами (обычно положительными ионами газа — ионное распыление), в результате чего с поверхности мишени выбиваются атомы, осаждающиеся на расположенные вблизи поверхности.

В наиболее простом случае ионное распыление осуществляют в тлеющем разряде при помощи двойной схемы. В этой схеме мишень из распыляемого металла — катод, на который подается потенциал в несколько киловольт, а держатель подложки — заземленный анод. При наличии ионизирующего газа и при высоком напряжении между электродами возникает автоэлектронная эмиссия с катода, и в межэлектродном пространстве зажигается самостоятельный разряд. В рассмотренном случае в процессе ионного распыления катод выполняет две функции: является источником электронов, что поддерживает процесс существования тлеющего разряда, и источником распыляемого материала, наносимого на деталь.

В качестве катода могут использоваться любые электропроводящие материалы. Для получения химических соединений (нитридов, карбидов) в камеру установки для нанесения покрытий подают легирующий газ. В результате высокой температуры катодного пятна вакуумной дуги эффективно испаряются любые катодные материалы (вольфрам, тантал, молибден, ниобий, графит). Введение в вакуумную камеру легирующего газа и ионизация его в разряде позволяют создать плазменные пучки с регулируемым содержанием различных компонентов.

Ионное состояние вещества вблизи поверхности образца (детали) активизирует реакции взаимодействия, что позволяет получать покрытия с Высокими физико-механическими свойствами (сверхтвердые, износостойкие и др.). Регулированием состава и энергии ионного пучка, формируемого из плазменной струи, можно направленно изменять фазовый состав, структуру и свойства покрытий. Ускоренные ионные пучки большой: плотности дают возможность осуществлять высокоэффективную начальную очистку поверхности образца (детали) распылением, обеспечивающим высокую адгезию покрытия,

Одной из наиболее важных областей применения покрытий, получаемых путем конденсации металла с ионной бомбардировкой, является создание износостойких слоев. Нанесением покрытий на основе нитридов титана и молибдена упрочняют инструменты из твердых сплавов, быстрорежущих и инструментальных сталей.

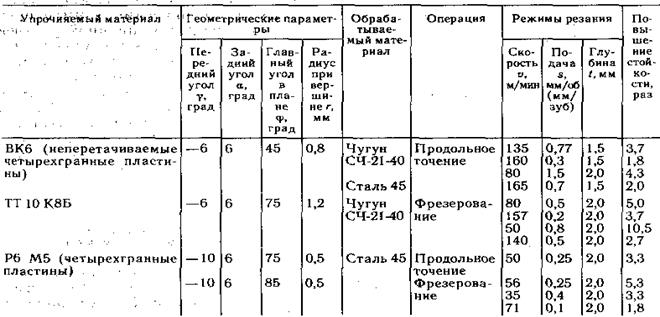

Таблица 9.6. Повышение стойкости режущего инструмента при нанесении износостойкого покрытия (нитрида титана) конденсацией с ионной бомбардировкой

При этом значительно повышается их стойкость, предотвращается диффузионный износ и увеличивается стойкость к воздействию кислот (табл. 9.6).

Установка для упрочнения поверхностей деталей конденсацией металла с ионной бомбардировкой (рис. 9.13) состоит из камеры 4, представляющей собой цилиндрический сосуд. Ось камеры расположена горизонтально. На обоих торцах камеры на петлях крепятся крышки. В нижней части камера имеет четыре кронштейна. В кронштейнах крепятся установочные винты, при помощи которых камера выставляется в необходимом положении.

Установка для упрочнения поверхностей деталей конденсацией металла с ионной бомбардировкой (рис. 9.13) состоит из камеры 4, представляющей собой цилиндрический сосуд. Ось камеры расположена горизонтально. На обоих торцах камеры на петлях крепятся крышки. В нижней части камера имеет четыре кронштейна. В кронштейнах крепятся установочные винты, при помощи которых камера выставляется в необходимом положении.

В корпусе камеры и крышки припаяны медные трубки, соединенные с системой водяного охлаждения 12. В верхней части камеры расположен катодный узел, включающий в себя фокусирующую катушку 1, катод 2 и поджигающий электрод 3. Катод представляет собой монолитный цилиндр, на испаряемом торце которого имеется буртик высотой 2 мм, препятствующий уходу катодного пятна при горении дуги на боковую поверхность цилиндра. Вакуумное уплотнение катодного узла осуществляется двумя втулками, резиновым уплотнителем и гайкой. Втулки и уплотнитель электрически изолируют катодный узел от корпуса.

Внутри камеры расположена подложка 5, на которую устанавливают упрочняемые детали. Необходимое давление в камере на всех режимах обеспечивается вакуумной системой, включающей в себя высоковакуумный агрегат 8, азотную 6 и водяную 7 ловушки, нагреватель 9, форвакуумный насос 10 и систему измерения вакуума 11 (или 12 измерения водяного охлаждения).

Дата добавления: 2019-12-09; просмотров: 765;