Рнс. 6.21. Стальной брус квадратного сечения (30X30 мм), выправленный газопламенным методом

Способы механического ППД деталей имеют следующие преимущества: малую трудоемкость, простоту технологии (не требуются значительныё затраты на оборудование и оснастку), возможность упрочнения деталей любой формы и размеров, возможность варьирования глубины упрочнения. Наклеп повышает твердость поверхностного слоя материала и создает в нем благоприятные сжимающие остаточные напряжения. Благодаря ППД повышается усталостная 'прочность деталей и их износостойкость.

Дробеструйная обработка обеспечивает неглубокую пластическую деформацию (0,5 — 0,8 мм) при соударении стальной или чугунной дроби диаметром 0,8 — 2 мм с упрочняемой поверхностью детали. После дробеструйной обработки поверхность детали приобретает некоторую, шероховатость и последующей обработке не подвергается.

Режимы обработки определяются скоростью подачи дроби (30 — 90 м/с), расходом дроби в единицу времени и экспозицией (временем обработки поверхности). Режимы обработки устанавливают для каждой детали экспериментально. Об окончании обработки судят по наличию равномерно распределённых по всей поверхности следов вмятин. При обработке большинства автомобильных деталей экспозиция составляет 0,5— 2,0 мин.

Дробеструйная обработка осуществляется :в специальных дробеструйных установках! Используемые установки можно разделить на две основные группы —- .механического и пневматического действия. Работа механических установок (центробежные дробеметов) основана да использовании, центробежной сил), развивающееся в роторе, лопатки которого выбрасывают дробь. В ремонтном производстве наиболее часто используют механические дробеметы. моделей ДУ-1,.и БДУ-Э.Г..

Пневматические установки, работают от сжатого воздуха, давлением 0,4,— 0,6 МПа. Стальная дробь подхватывается струей сжатого воздуха, разгоняется до высокой скорости и

направляется наобрабатываемую поверхность. Данные установки проще механических во конструкции несложны в эксплуатации, позволяют вести обработку деталей, имеющих глубокие отверстия и полости. К недостаткам пневматических установок .относится малая их производительность и экономичность.

Внастоящее время наиболее распространены механические установки, так как они имеют такие преимущества, как высокая производительность при малом расходе энергии, отсутствие компрессора, возможность более точного регулирования интенсивности процесса и поддержание его стабильности. Дробеструйному наклепу подвергают поверхности небольших деталей сложной формы, например шестерни, а также деталей малой жесткости типа пружин, рессор и пр.

Обработку шариками (роликами) используют для увеличения поверхностной твердости шеек валов, поверхности отверстий, для повышения усталостной прочности валов, упругости пружин,

В ремонтном производстве нашли широкое использование совмещенные методы обработки восстанавливаемых поверхностей деталей: нанесение изношенного слоя металла (наплавка, железнение), расточка и раскатывание, расточка и калибрование.

Схемы процессов обработкой шариками (роликами) представлены на табл. 6.5. 1

Усилие, прижатия роликов при обработке чугунных и стальных деталей 50 — 200, скорость движения детали 150 — 450 м/мин, продольная подача 0,06 — 0,08 мм/об. Обработка ведется в два-три прохода. Увеличение числа проходов ведет к чрезмерному наклепу и шелушению поверхности детали. Глубина наклепанного слоя в зависимости от режимов 'Ведения процесса составляет 0,05 ÷0,15мм. Перед раскатыванием отверстие растачивают с припуском на раскатку 0,03 —0,06 мм. Припуск под раскатывание

где R'z и Rz — исходная и требуемая микронеровность поверхности детали.

Выглаживание отличается от рассмотренных способов тем, что в качестве деформирующего элемента используют алмазы или другие сверхтвердые материалы, обладающие низким коэффициентом трения по металлу. Благодаря малым радиусам рабочей части инструмента при сравнительно небольших нагрузках (50 — 300 К) можно упрочнять деталь с малой жесткостью, а также сплавы с твердостью ИКС 60 — 65. Универсальна алмазная гладилка (рис. 6.22) состоит из оправки 1и алмаза 2. Гладилку монтируют в специальном приспособлении, устанавливаемым в резцедержателе станка.

Таблица 6.5. Схемы обработки цилиндрических поверхностей

Рис. 8.22. Алмазная гладилка:

/ — оправка; 2 — алмаз

Давление при выглаживании с упругим контактом создается так же, как и при обкатывании. Выглаживание проводится в условиях трения скольжения, что отличает этот процесс от обкатывания.

При выглаживании алмаз практически не деформируется. Вследствие этого, а также ввиду небольшого радиуса сферы его рабочей части (0,5 — 3,5 мм) поверхность контакта алмаза с деталью оказывается незначительной. Это обусловливает создание высоких контактных давлений, необходимых для пластической деформации при небольших нормальных силах. Параметры процесса при выглаживании те же, что и при обкатывании. Выглаживание чаще всего выполняют инструментом с радиусом сферы 0,5 — 3,5 мм, при скорости 0,5 — 3,5 м/с и подаче 0,02 — 0,1 мм/об.

Для изготовления выглаживающего инструмента помимо натуральных используют синтетические алмазы (баллас, карбонадо), а также синтетический корунд (рубин и лейкосапфир), минералокерамику и твердые сплавы. Повышению стойкости инденторов способствуют периодические повороты алмаза, вращение державки вокруг оси, а также смазочно-охлаждающие жидкости (СОЗС).

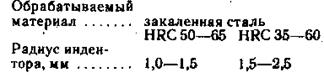

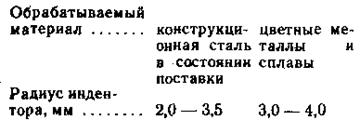

Далее приведены применяемые на практике радиусы рабочей поверхности индентора в зависимости от твердости обрабатываемого материала:

Некоторые физико-механические и эксплуатационные характеристики покрытий, полученные различными способами восстановления и обработанные алмазным выглаживанием, приведены в табл. 6.6.

Дата добавления: 2019-12-09; просмотров: 714;