Захватные устройства промышленных сварочных роботов

Роботы, используемые для сборки и транспортировки деталей, имеют устройства, предназначенные для захватывания и удержания в определенном положении объектов манипулирования. Эти устройства должны обеспечить надежность захвата и удержания объекта, стабильность базирования, недопустимость повреждения или разрушения объектов.

По принципу действия захватные устройства можно подразделить на механические, вакуумные, магнитные, с эластичными камерами и др. Механические захватные устройства могут быть неуправляемыми. Их выполняют в виде пинцетов, цанг и других устройств, усилие зажатия в которых осуществляется благодаря упругим свойствам зажимных элементов, а высвобождение детали — дополнительными устройствами. Такие захваты применяют при манипулировании объектами небольшой массы и габаритов.

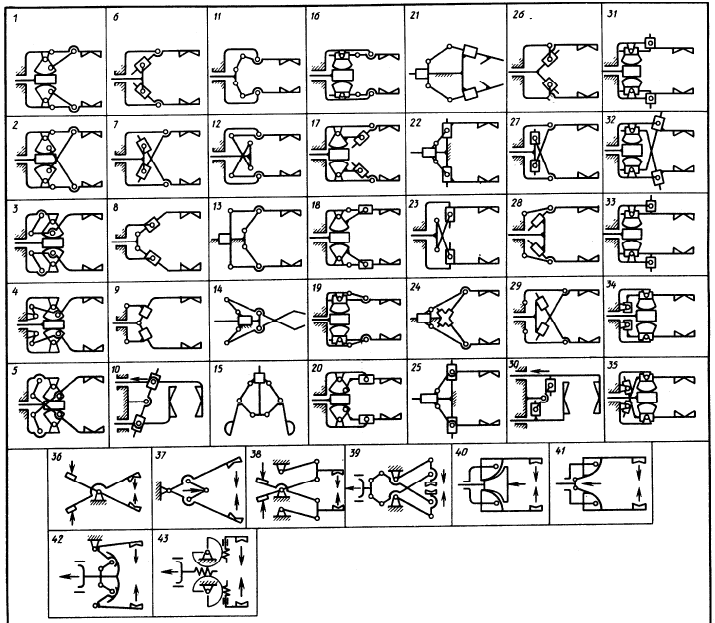

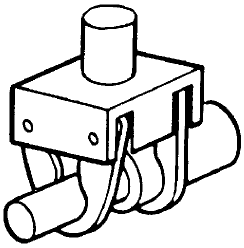

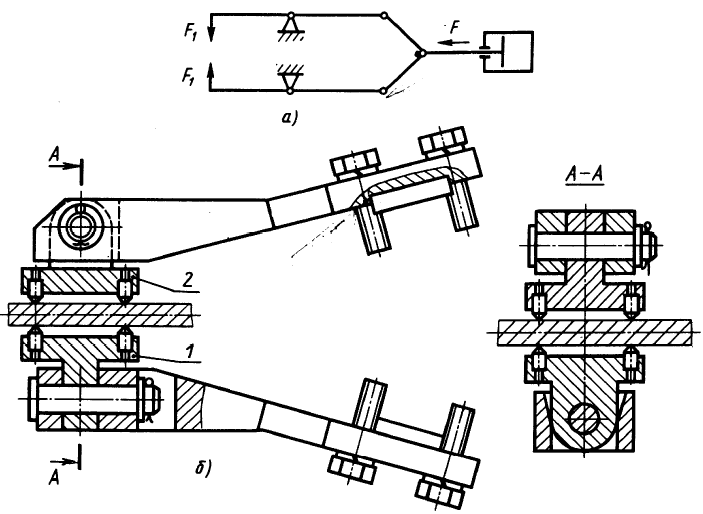

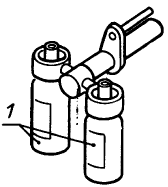

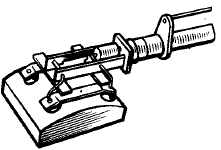

Широко применяются командные клещевые захватные устройства (рисунок 1).

Рисунок 1 – Схемы клещевых захватных устройств

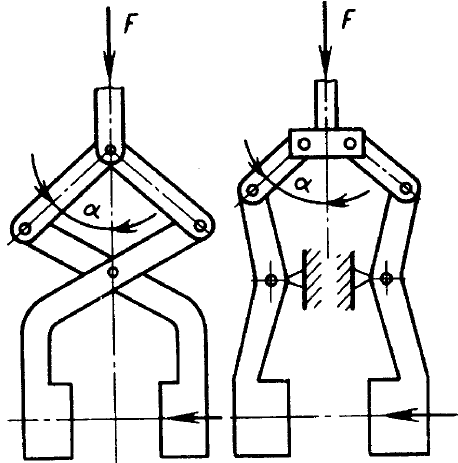

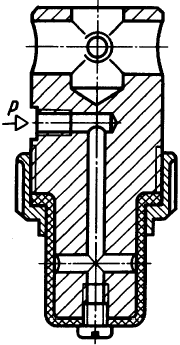

Перемещение губок осуществляется пневматическим, гидравлическим или электрическим приводом. Клещевые захваты с рычажными передаточными механизмами (рисунок 2, а, б)конструируют таким образом, чтобы получить выигрыш в усилии зажима.

а) б)

Рисунок 2 - Клещевые захваты с рычажными механизмами

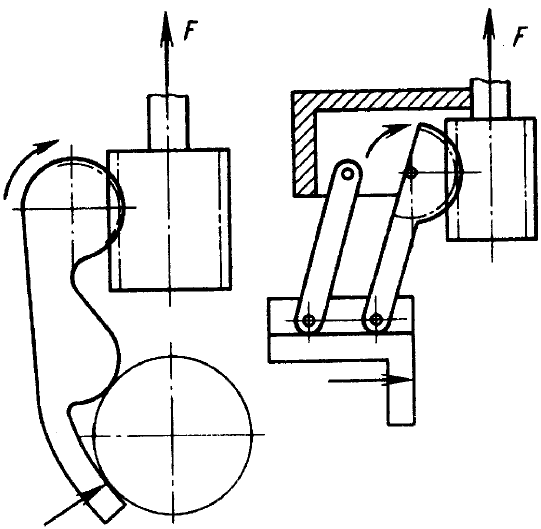

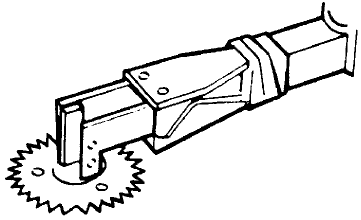

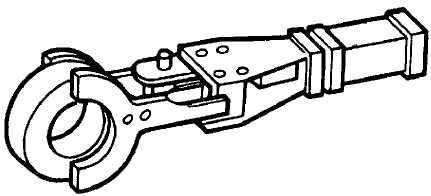

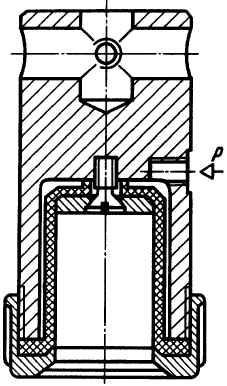

Реечный механизм захватного устройства (рисунок 3, а) удобен для углового перемещения поворотных губок при захвате валов. При использовании рычагов, образующих шарнирный параллелограмм, реечный механизм может обеспечить прямолинейное перемещение губок (рисунок 3, б).

а) б)

Рисунок 3 – Реечные механизмы

По сравнению с рычажными реечные механизмы компактнее, обеспечивают большее раскрытие губок, но не дают выигрыш в усилии зажима объекта.

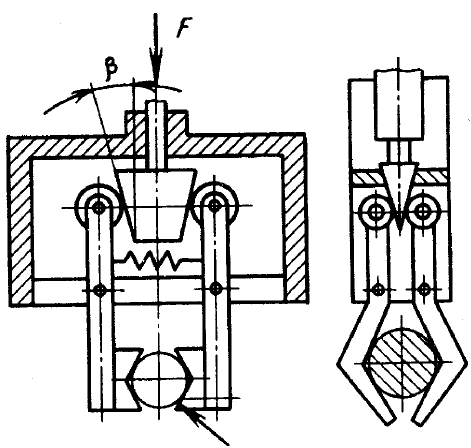

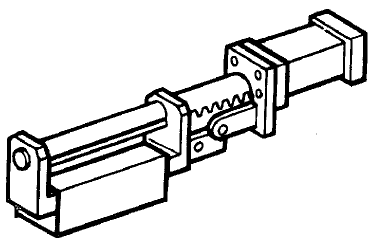

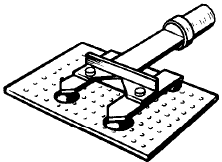

Для зажима деталей используют и клиновые механизмы (рисунок 4, а, б).

Рисунок 4 – Клиновые механизмы

Захваты для круглых и плоских деталей разнообразны (рисунок 5, а ... е).

а) б) в) г)

д) е)

Рисунок 5 – Захваты для круглых и плоских деталей

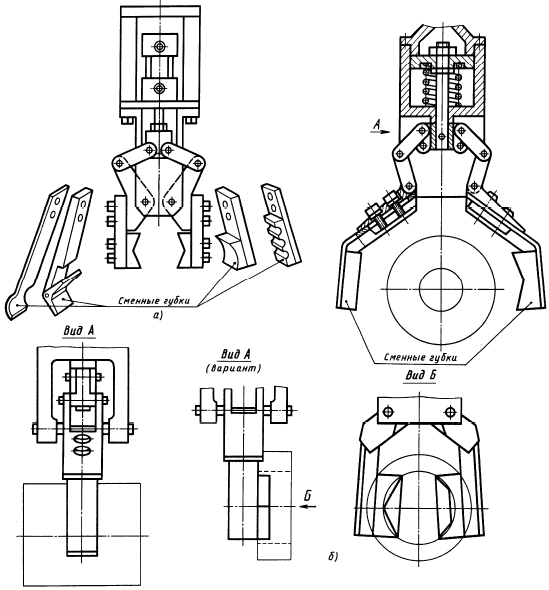

Можно использовать одно захватное устройство для удержания деталей различной формы, применяя наборы сменных губок (рисунок 6, а, б).

Рисунок 6 – Широкодиапазонные захватные устройства

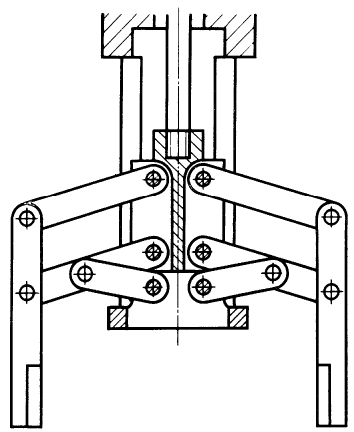

Параллельное перемещение губок обеспечивается применением рычагов, образующих шарнирные параллелограммы (рисунок 7).

Рисунок 7 – Параллелограммный механизм захвата

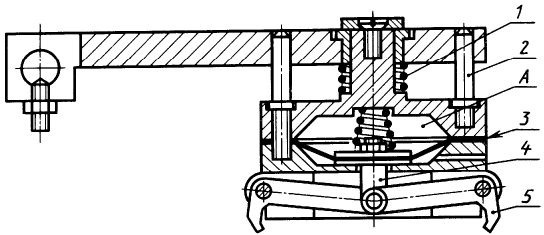

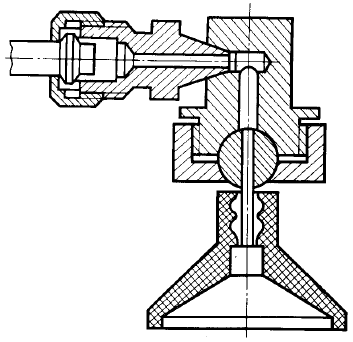

Диафрагменный захват с рычажным механизмом (рисунок 8) при создании вакуума в верхней полости А камеры обеспечивает подъем мембраны 3 со штоком 4 и зажим детали рычагами 5. Наличие направляющих 2 и пружины 1 позволяет уменьшить нагрузку на руку робота в момент соприкосновения захвата с деталью и снизить требования к точности позиционирования.

Рисунок 8 – Диафрагменный захват

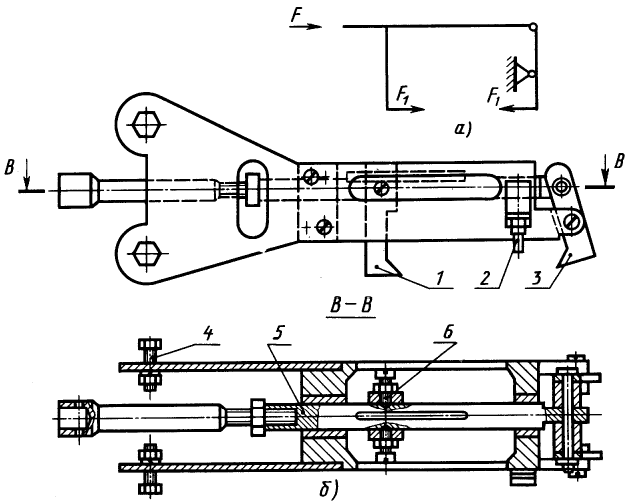

Трехпалый захват (рисунок 9, а, б), крепящийся к корпусу пневмоцилиндра с помощью болтов 4, отличается возможностью регулировать расстояние между зажимными элементами 1 и 3 сдвигом элемента 1, который крепится к штоку 5 болтами 6. На захвате установлен концевой выключатель 2, который дает роботу сигнал о захвате детали.

Рисунок 9 – Трехпалый захват: а – схема; б - конструкция

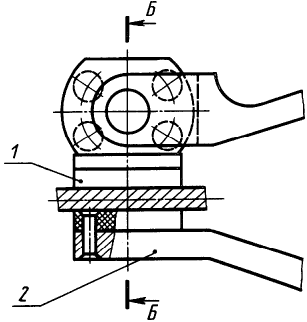

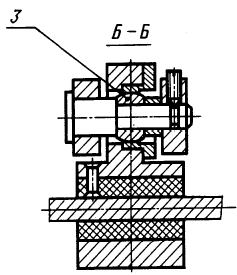

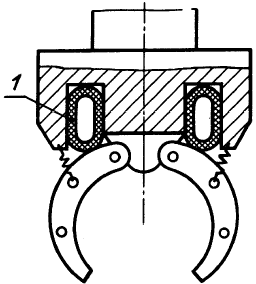

Для захвата покоробившихся деталей и увеличения надежности удержания заготовки без изменения усилия зажима применяют захваты (рисунок 10, 11, а, б)с самоустанавливающимися зажимными элементами.

а) б)

Рисунок 10 – Захват с самоустанавливающимся верхним зажимным элементом

Рисунок 11 – Самоустанавливающийся рычажный захват:

а – схема; б – конструкция

Захват с неподвижным нижним зажимным элементом 2 (рисунок 10) и самоустанавливающимся верхним элементом 1, закрепленным при помощи шарнирного подшипника 3, позволяет надежно захватывать деталь с сохранением позиционирования.

Самоустанавливающиеся элементы 1 и 2 захвата (на рисунке 11,б) могут поворачиваться относительно взаимно перпендикулярных осей.

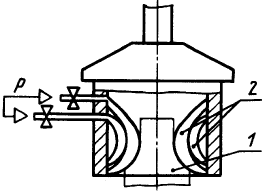

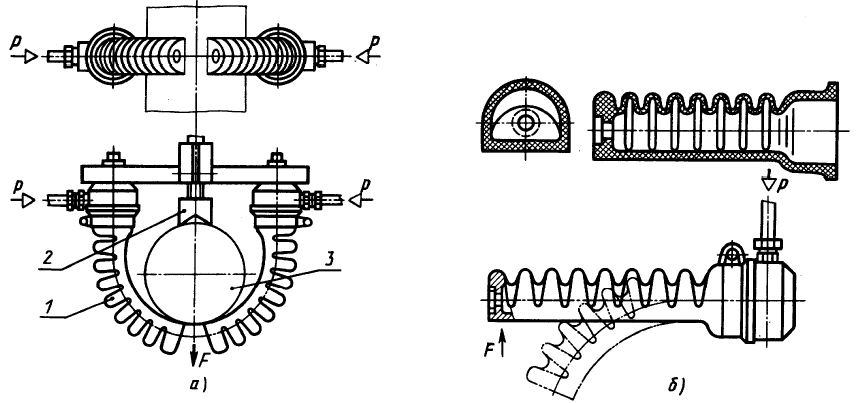

Для приведения в действие захватных устройств применяют и эластичные камеры 1 (рисунок 12).

Рисунок 12 – Захват с эластичными камерами

Захваты с эластичными камерами 2 (рисунок 13, а) удерживают деталь 7 (рисунок 13, а, б, в)под действием давления воздуха или жидкости рВОЗД(Ж), подаваемых в камеру. Они применяются для переноса хрупких деталей неправильной формы, например бутылок 1 (рисунок 13, в).

а) б) в)

Рисунок 13 – Захваты с эластичными камерами: а – схема; б, в – примеры использования

Удержание деталей может осуществляться как за внутреннюю (рисунок 14, а), так и наружную (рисунок 14, б)поверхность.

а) б)

Рисунок 14 – Внутреннее и наружное удержание деталей захватами

с эластичными камерами

Для захватывания детали 3 применяют также изгибающиеся эластичные камеры с разной жесткостью стенок: наружная стенка такой камеры имеет меньшую жесткость, чем внутренняя (рисунок 15).

Рисунок 15 – Базирующие устройства с изгибающимися камерами

При подаче сжатого воздуха камеры 1 изгибаются, охватывают деталь 3 и прижимают ее к центрирующей призме 2 (рисунок 15, а).

Минимальное сдавливание деталей сложной формы при надежном удержании их обеспечивает захват А.П. Перовского (рисунок 16).

Рисунок 16 – Захват А.П. Перовского

Эластичные камеры 1 переменной жесткости при подаче в них сжатого воздуха сгибают захватывающие элементы 3, состоящие из мягкой оболочки, заполненной шариками малого диаметра. При этом элементы 3 охватывают деталь 2. Фиксация захватывающих элементов в этом положении и обеспечение требуемой жесткости для удержания деталей осуществляются при создании вакуума в элементах 3.

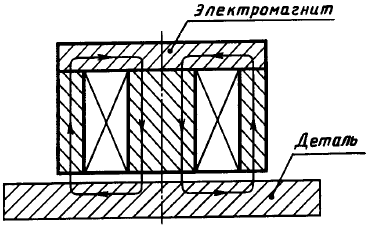

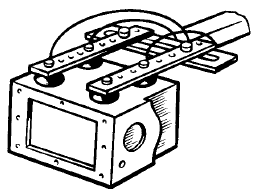

Усилие захвата электромагнитных устройств (рисунок 17) можно регулировать плавно электрически.

Рисунок 17 – Электромагнитный захват

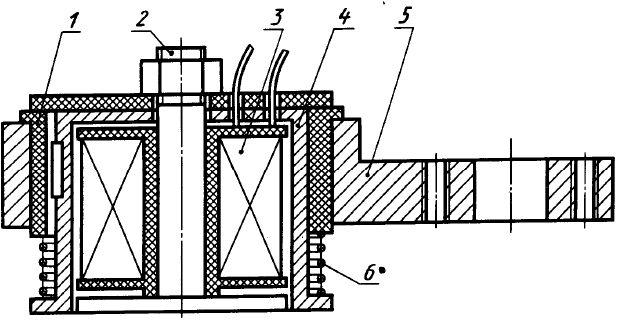

Эти устройства просты конструктивно, имеют большую точность базирования благодаря жесткости магнитопровода, быстро захватывают детали, но пригодны только для захватывания магнитных материалов. Электромагнитное захватывающее устройство (рисунок 18) имеет катушку 3, надетую на магнитопровод 2, закрепленный на корпусе 4.

Рисунок 18 – Электромагнитный захват

Магнитопровод перемещается в вертикальном направлении в обойме 1, прикрепленной к кронштейну 5. Пружина 6 обеспечивает безударное прикосновение захвата к детали.

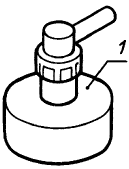

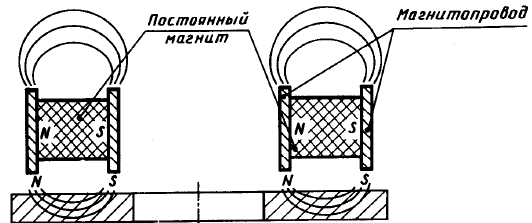

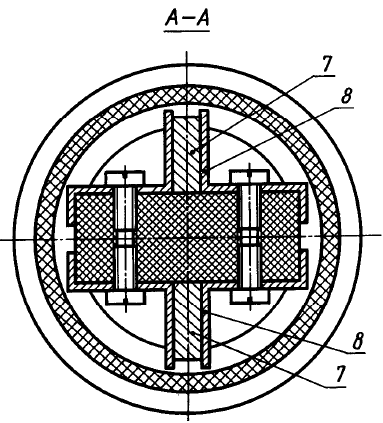

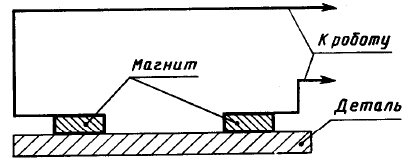

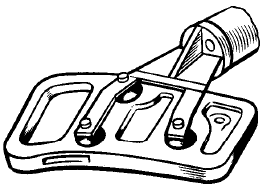

При использовании постоянных магнитов необходимы устройства для освобождения детали на позиции разгрузки (рисунок 19).

Рисунок 19 – Захват с постоянным магнитом

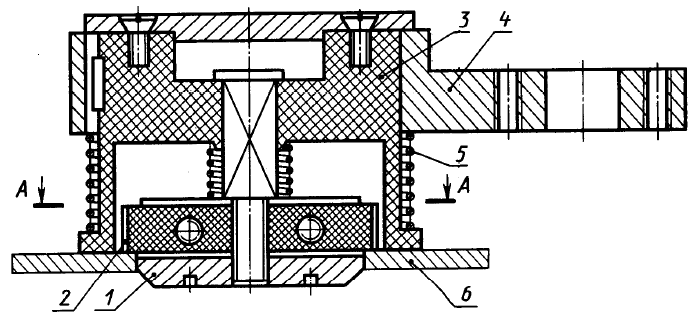

Так, например, на рисунке 20приведена конструкция захвата с постоянными магнитами 7 и магнитопроводами 8 для деталей с отверстиями. Корпус 3 имеет возможность перемещения в вертикальном направлении относительно кронштейна 4, который крепится к руке робота. Для базирования детали 6 применяется бобышка 1 сзаходным конусом, изготовленная из немагнитного материала.

Рисунок 20 – Захват с постоянными магнитами

При контактировании магнитопроводов с деталью 6 электрическая цепь (рисунок 21) замыкается, сигнализируя о захвате.

Рисунок 21 – Замыкание электрической цепи при контакте с деталью

При установке детали на изделие бобышка 1 сначала упирается в изделие или в приспособление. Корпус 3, продолжая движение вниз, отрывает деталь 6 от магнитопроводов 8 и с усилием, развиваемым пружиной 5, прижимает деталь к изделию. Между деталью 6 и магнитопроводами 8 образуется зазор 4 мм, который препятствует повторному захвату детали при подъеме руки робота.

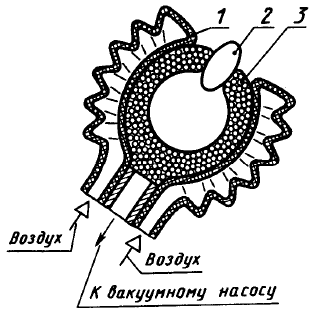

Вакуумные захватные устройства просты и универсальны, пригодны для удержания деталей из разных материалов, однако имеют пониженную точность базирования из–за эластичности присосок из резины или пластика (рисунок 22).

Рисунок 22 – Вакуумное захватное устройство

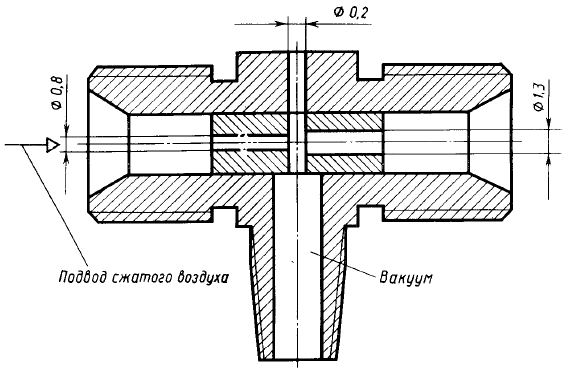

Разрежение обычно получают, пропуская воздух из цеховой сети через эжектор (рисунок 23).

Рисунок 23 – Вакуумное захватное устройство

Присоску можно закреплять под нужным углом благодаря шаровой опоре.

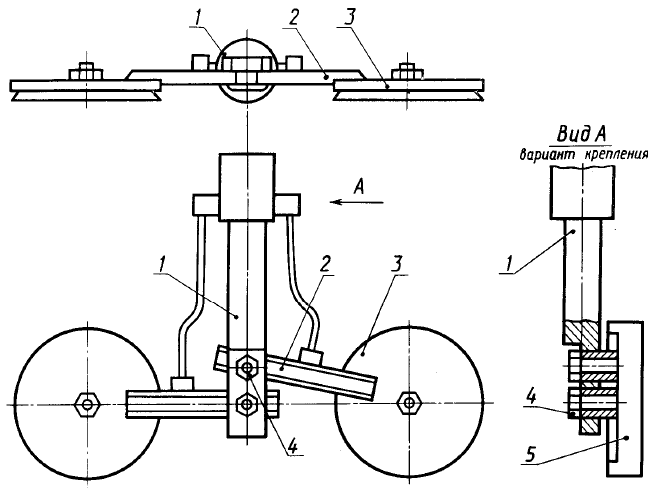

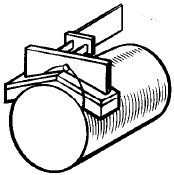

Для удержания больших деталей или деталей, имеющих сложную форму, можно использовать различные устройства, содержащие несколько захватывающих элементов (рисунок 24, а ... ж),меняя их расположение с помощью специальных устройств (рисунок 25).

Рисунок 24 – Устройство для крепления удерживающих элементов электромагнитных и вакуумных захватов

Захваты 3 или 5 (рисунок 24) часто компонуют на общей раме 1. Расстояние между вакуумными элементами 3 (или электромагнитами 5), закрепленными на кронштейнах 2, можно регулировать болтами 4.

Рисунок 25 – Примеры использования вакуумных и электромагнитных захватов

Дата добавления: 2018-11-26; просмотров: 2527;