Датчики положения сварочного инструмента

При сборке изделий под сварку возникают погрешности, определяемые точностью изготовления и точностью позиционирования деталей, имеются и погрешности позиционирования руки робота при подаче сварочного инструмента к месту сварки и погрешности, возникающие при воспроизведении роботом заданной траектории движения электрода (сварочного инструмента) вдоль предполагаемой линии сварного соединения.

Это нередко приводит к неточной укладке сварного шва, получению шва неправильной геометрии, непровару, что может снижать прочность сварного соединения.

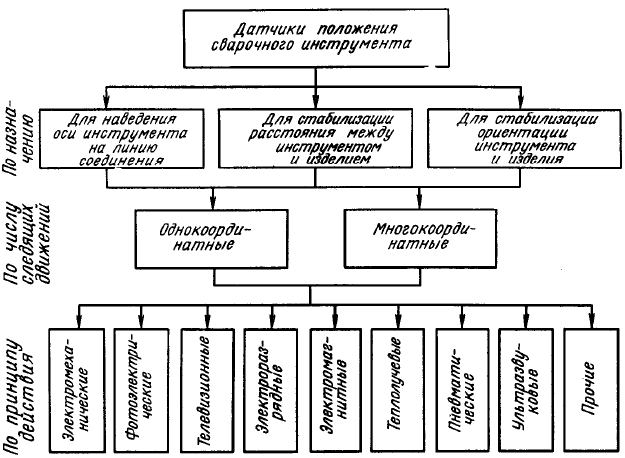

Для направления сварочного инструмента по линии сварного соединения и стабилизации расстояния между сварочной горелкой и поверхностью изделия применяются различные датчики (рисунок 26), отличающиеся принципом действия.

Рисунок 26 – Классификация датчиков положения

По способу отыскания линии соединения датчики разделяются на контактные и бесконтактные.

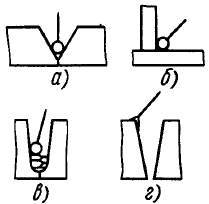

Контактные датчики могут снимать информацию о месте укладки шва, используя свариваемые кромки (рисунок 27, а, б, г и 28, а, б), линию сплавления валиков или валика с кромкой (рис. 27, в).

|

|

| Рисунок 27 – Схемы применения контактных датчиков при дуговой сварке | Рисунок 28 – Схемы копирования: а – по разделке; б – по кромке |

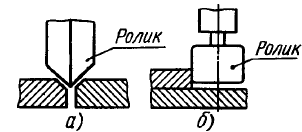

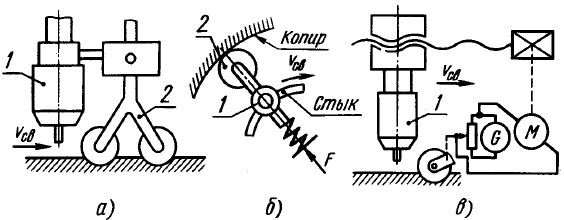

Контактные датчики с копирными роликами 2 (рисунок 29) могут быть жестко соединены со сварочной горелкой 1 и непосредственно задавать положение электрода (рисунок 29, а, б) или позволяют получать сигнал о линии соединения, который используется для смещения горелки в нужном направлении с помощью управляющих устройств (рисунок 29, в).

Рисунок 29 – Схемы соединения копирного ролика со сварочной горелкой:

а, б – жесткое; в – гибкое

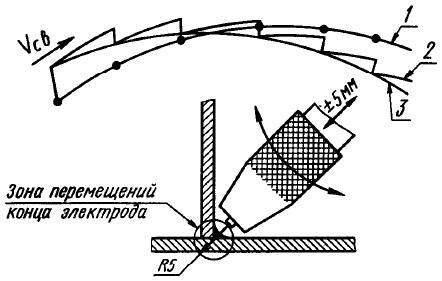

Наряду с непрерывным копированием линии соединения возможна корректировка положения горелки периодически, как это предусмотрено конструкцией пневмощупа "Motoman" (рисунок 30), разработанного специально для дуговой сварки плавящимся электродом в среде углекислого газа.

Рисунок 30 – Схема корректировки горелки пневмощупом "Motoman":

1 – программируемый путь; 2 – траектория дуги; 3 – линя соединения деталей

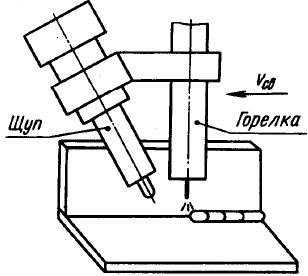

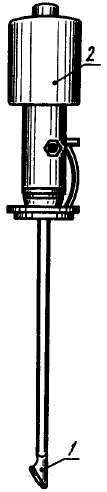

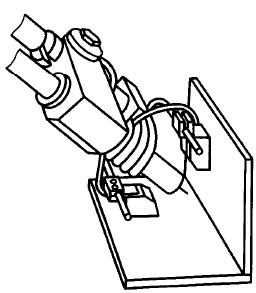

К пневматическому датчику–щупу сварочная горелка крепится жестко (рисунок 31).

Рисунок 31 – Расположение горелки на щупе

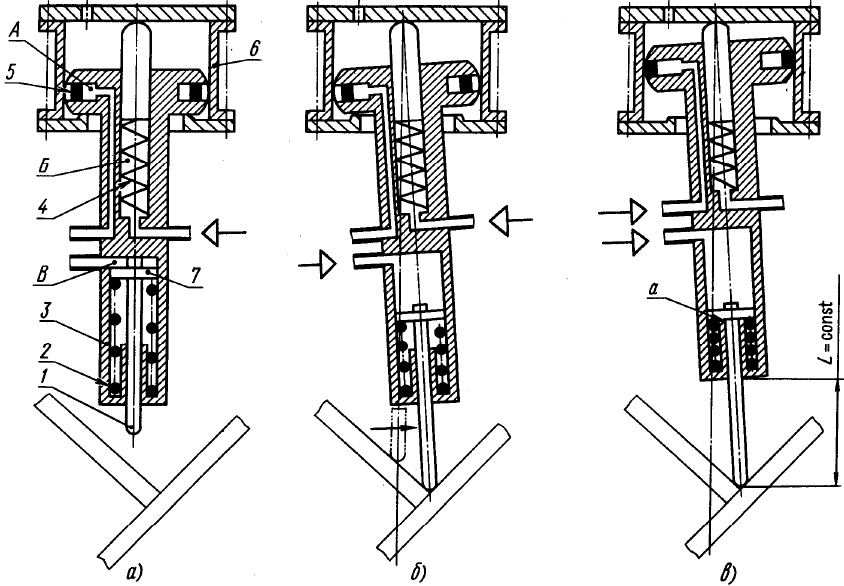

В начале сварки горелка должна найти правильное исходное положение. При установке ее рукой робота в исходное положение погрешность корректируется действием усилия, возникающего при выдвижении щупа. Для этого сначала осуществляется разблокировка фиксирующего устройства 5 (рисунок 32, а)снятием давления воздуха в кольцевой полости А и сдвиг корпуса 3 с щупом 1 в крайнее нижнее положение под действием пружины 4 и при подаче воздуха в полость Б. Затем подачей воздуха в полость В выдвигается щуп до упора его в угол (рисунок 32, б),в котором следует уложить шов. При этом корпус 3 с щупом 1 вместе со сварочной горелкой поворачивается относительно направляющей поверхности цилиндра 6, закрепленного на руке робота. Этим осуществляется корректировка, обеспечивающая установку электрода на линию соединения. Установление заданного вылета электрода происходит путем смещения корпуса 3 относительно направляющей поверхности цилиндра 6 снятием давления в полости Б. При этом перемещение корпуса 3

ограничивается упором его кромки а (рисунок 32, в) в поршень 7 щупа. Это правильное положение корпуса 3 с горелкой фиксируется подачей воздуха в полость А и прижатием элементов фиксирующего устройства 5 к цилиндру 6 (рисунок 32, а). Затем щуп втягивается внутрь корпуса под действием пружины 2 при снятии давления в полости В.

Рисунок 32 – Схема установки щупа в правильное положение

Начинается процесс сварки. В процессе сварки возможна периодическая корректировка положения электрода аналогичным образом без прекращения горения дуги с остановкой движения руки робота на 300 мс. На качестве сварки такие остановки обычно не сказываются. Электромеханический датчик содержит копирующий элемент — щуп 1, который под действием пружин, пневмоцилиндров или собственной массы прижимается к копируемой поверхности с небольшой силой 1 ... 10 Н.

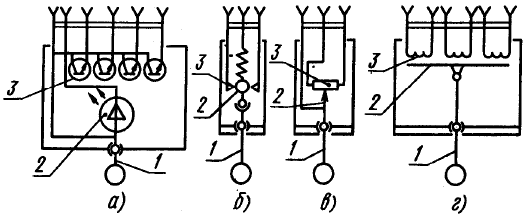

Копирование осуществляется впереди места сварки или сбоку от него. На рисунке 33показаны различные варианты преобразования механического сигнала в электрический.

Рисунок 33 – Варианты преобразования механического сигнала в электрический

В фотоэлектрическом преобразователе (рисунок 33, а)поворот щупа 1 в корпусе датчика смещает светодиод 2 относительно светочувствительных элементов 3; в электроконтактном преобразователе (рисунок 33, б) поворот щупа 1 приводит к замыканию якорем 2 соответствующих групп контактов 3; в преобразователе резисторного типа (рисунок 33, в) — к смещению движка 2 потенциометра 3; в дифференциально–трансформаторном преобразователе (рисунок 33, г) — к перемещению сердечников 2 относительно воспринимающих катушек 3.

Полученный электрический сигнал используется для перемещения сварочного инструмента в нужном направлении. Примером датчика такого типа является электромеханический двукоординатный датчик конструкции Института электросварки им. Е. О. Патона (рисунок 34)сдифференциально–трансформаторными преобразователями, расположенными в корпусе 2.

Рисунок 33 – Электромеханический датчик

Для повышения износостойкости щуп 1 армирован твердосплавными пластинками. Корпус датчика и верхняя часть щупа охлаждаются водой. Датчик предназначен для слежения за боковой стенкой и дном разделки глубиной до 300 мм, а также для сварки обычных стыковых швов с разделкой и угловых швов. Датчик обеспечивает слежение с погрешностью, не превышающей ± 0,5 мм.

При использовании электромеханических датчиков глубина разделки кромок, копируемой канавки или незаполненной части разделки должна быть не менее 3 мм (при качественной подготовке кромок и сборке — не менее 1,5 мм).

К бесконтактным датчикам относятся телевизионные, фотоэлектрические, индуктивные, индукционные, пневматические и др. (рисунок 34).

Рисунок 34 – Расположение телевизионного датчика при слежении по:

Рисунок 34 – Расположение телевизионного датчика при слежении по:

а – зазору; б – разделке; в – копирной линии

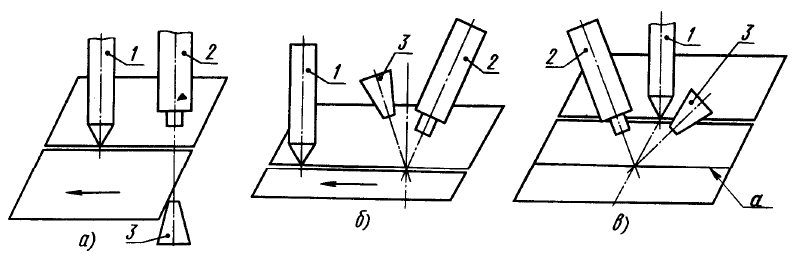

Телевизионные датчики 2 снимают информацию о движении сварочной горелки 1 при наличии контрастных линий или границ при подсветке их осветителем 3. Слежение возможно за линией стыка (рисунок 34, а, б),за копирной линией или риской а (рисунок 34, в), нанесенной параллельно свариваемой кромке, за границей "черное — белое" на копирной ленте, наклеиваемой на одну из кромок, за зазором, подсвечиваемым со стороны, обратной расположению датчика.

Для получения контрастной линии можно окрашивать или зачищать до металлического блеска одну из свариваемых кромок. При слежении по стыку при сборке без зазоров для улучшения видимости на кромках снимают небольшие фаски.

Телевизионные датчики дают большой объем информации о положении и геометрических параметрах сварного соединения, современны и перспективны. Однако при использовании телевизионных датчиков возникают ложные сигналы, которые создают царапинки, риски и блики на поверхности свариваемых изделий, попадающие в поле зрения передающей камеры. Изменение освещенности поверхности, подсвечиваемой дугой при сварке, тоже отрицательно влияет на работу систем управления с теледатчиком. Наиболее резкие колебания освещенности поверхности наблюдаются при сварке в среде углекислого газа.

Условия применения фотоэлектрических датчиков аналогичны условиям применения телевизионных датчиков.

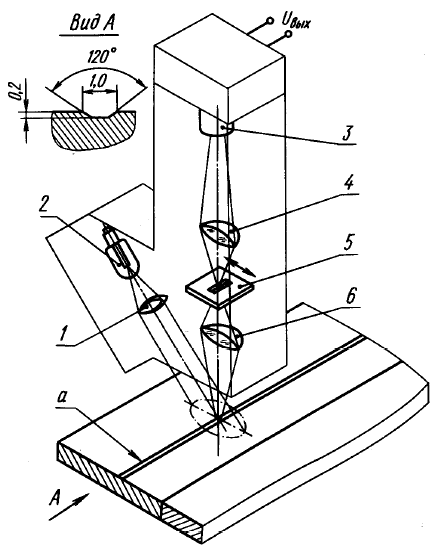

Для получения сигнала контрастная линия а (рисунок 35) освещается источником света 2 через объектив 1.

Рисунок 35 – Фотоэлектрический датчик

Отраженный световой поток в амплитудно–фазовой следящей системе У892 проходит через объектив 6, диафрагму 5 электромеханического модулятора, окуляр 4 фотоприемника и попадает на фоточувствительный слой фотоприемника 3. Величина смещения датчика с контрастной линии оценивается по углу сдвига фаз между сигналом, снимаемым с фотоприемника, и опорным напряжением.

При использовании фотоэлектрических датчиков возникают трудности из–за тех же световых помех, которые мешают применению телевизионных датчиков.

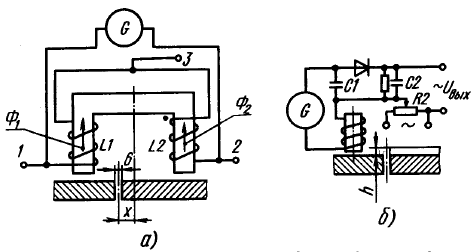

Электромагнитные датчики получают информацию о стыке или поверхности изделия в результате изменения параметров магнитного поля, созданного самим датчиком. Их можно применять при сварке стыковых соединений. Ими можно измерять одновременно несколько параметров (смещение с линии соединения и расстояние до свариваемого изделия). Они пригодны при сварке магнитных и немагнитных металлов, малогабаритны; конструкция их проста. Электромагнитные датчики подразделяются на индуктивные и индукционные. В индуктивном датчике (рисунок 36, а) при смещении осистыка от средней линии равенство магнитных потоков Ф1 и Ф2 и сопротивлений катушек L1 и L2, нарушается, и возникает напряжение на дифференциальном выходе (клеммы 1 ... 3).

Рисунок 36 – Схемы индуктивных датчиков

Индуктивные датчики чувствительны к превышению кромок. Для увеличения точности работы индуктивных датчиков предложены конструкции с незамкнутым магнитопроводом (рисунок 36, б), менее чувствительные к превышению кромок h.

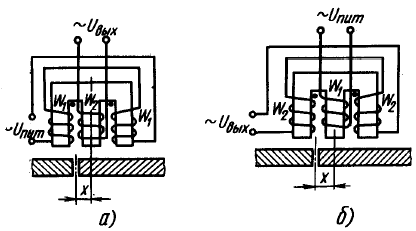

Индукционные датчики содержат задающие обмотки W1, питаемые переменным током, и индикаторные обмотки W2, в которых наводится электродвижущая сила, пропорциональная смещению стыка относительной плоскости симметриии магнитной системы. Индикаторные обмотки могут располагаться как на среднем стержне магнитопровода (рисунок 37, а), так и на крайних (рисунок 37, б).

Рисунок 37 – Индукционные датчики

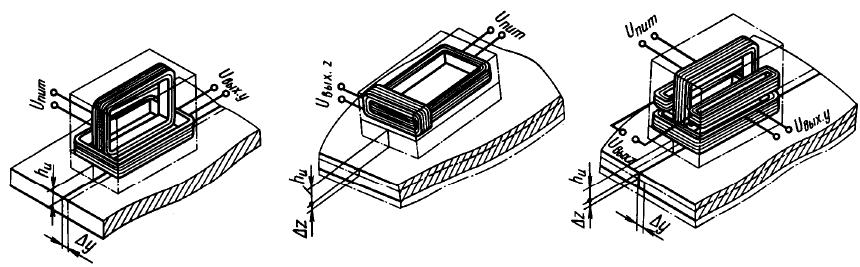

В Институте электросварки им. Е. О. Патона разработана гамма унифицированных по принципу действия бессердечниковых индукционных датчиков положения стыкового соединения, датчиков расстояния до поверхности изделия и комбинированных (рисунок 38),которые дают информацию одновременно о смещении Δу , Δz стыка и расстоянии hи до изделия.

Рисунок 38 – Индукционные датчики производства Института электросварки им. Е.О. Патона

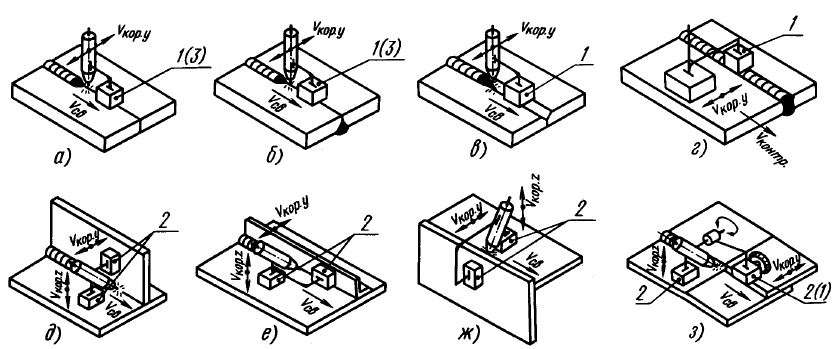

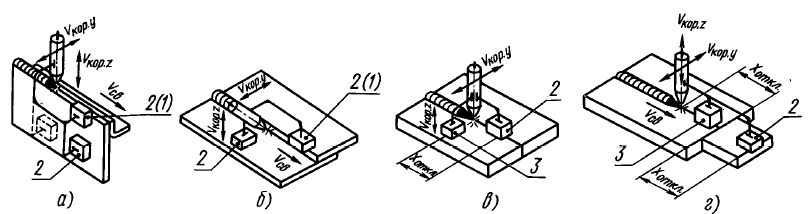

На рисунке 39, а ... з и 40, а ... г показано размещение датчиков 1 положения стыкового соединения, датчиков 2 расстояния до поверхности изделия и комбинированных датчиков 3 при сварке различных сварных соединений.

Рисунок 39 – Размещение датчиков при сварке различных соединений (1)

Рисунок 40 – Размещение датчиков при сварке различных соединений (2)

В конце шва часть стыка на длине ХОТКЛ (рисунок 40, в, г)сваривается без слежения. Размещение индукционных датчиков и сварочной горелки на руке робота "Универсал–15М" показано на рисунке 41.

Рисунок 41 – Установка датчиков расстояния на роботе ″УНИВЕРСАЛ–15М″

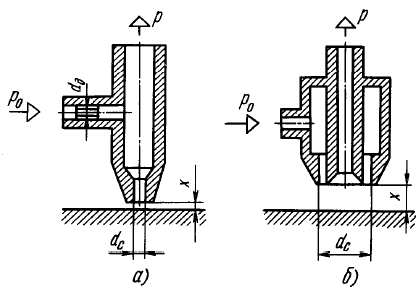

Пневматические датчики (рисунок 42) используют взаимодействие потока газа, вытекающего из сопла диаметром dС с поверхностью изделия.

Рисунок 42 – Схемы струйных датчиков

Давление р газа в выходном сопле служит сигналом для управления сварочным инструментом. Величина сигнала сильно зависит от смещения датчика с кромки, от расстояния до середины зазора и расстояния до изделия. В пневматическом датчике дроссельного типа (рисунок 42, а)воздух под давлением р0 подается через дроссель диаметром dД = 0,25 мм. Давление р на выходе пропорционально расстоянию до изделия х. Расстояние, контролируемое этим датчиком, измеряется десятыми долями миллиметра. Поэтому его можно использовать только на чистых поверхностях. Струйный датчик (рисунок 42, б)контролирует давление отраженной струи и может использоваться на расстоянии х до 6 мм.

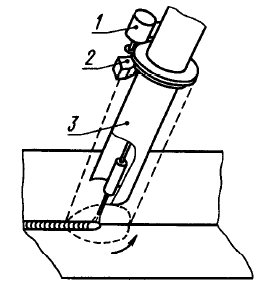

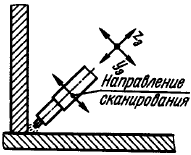

Большой объем информации о расположении свариваемых элементов и форме наплавленного валика можно получить, используя лазерный луч. Применение монохроматического освещения с помощью лазера уменьшает чувствительность к световым помехам при дуговой сварке и дает возможность получать остросфокусированный световой луч диаметром 0,3 ... 0,5 мм у поверхности свариваемых элементов. На горелке 3 (рисунок 43) установлен двигатель 1 кругового сканирования луча полупроводникового лазера 2 мощностью 1 ... 10 Вт в импульсе.

Рисунок 43 – Схемы струйных датчиков

Информация о положении яркого светового пятна на поверхности изделия воспринимается другой оптической системой. За один поворот датчика вокруг горелки проводится около 200 измерений, дающих полную трехмерную модель сварного соединения в зоне вокруг места сварки. Эта модель позволяет определить: угол разделки или угол между свариваемыми элементами, превышение кромок, форму наплавленного валика, расстояние между горелкой и поверхностью изделия, угол между осью горелки и линией соединения.

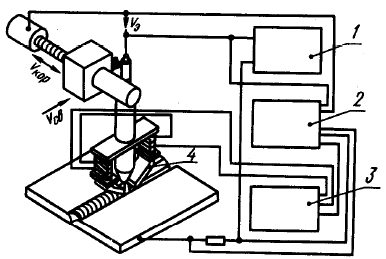

Общим недостатком рассмотренных выше различных типов датчиков является то, что они не обеспечивают контроля за блужданием электродной проволоки из–за ее искривленности или вследствие износа токоподвода. Таким недостатком не обладают системы наведения с использованием дуги в качестве датчика (рисунок 44).

Рисунок 44 – Функциональная схема системы с магнитным сканированием дуги

Эти системы основаны на изменении электрических параметров дуги (напряжения, сварочного тока, сопротивления) либо частоты коротких замыканий (при сварке плавящимся электродом в среде защитных газов) с изменением длины дуги во время смещения дуги к одной из свариваемых кромок или при увеличении расстояния между горелкой и поверхностью свариваемого изделия.

Более четкая информация о месте стыка достигается сканированием дуги (рисунок 44) или электрода (рисунок 45) поперек стыка.

Рисунок 45 – Схема сканирования электрода при сварке угловых швов

Для сканирования дуги, питающейся от источника 1 (рисунок 44), можно использовать электромагнит 4, который питается от своего источника 3. В блоке управления 2 происходит сравнение мгновенных значений сварочного тока и напряжения на дуге, соответствующих отклонению дуги вправо и влево. Разница в их величине при смещении электрода к одной из кромок разделки преобразуется в сигнал управления, который используется в корректоре горелки, или для коррекции движения руки робота. Использование дуги в качестве датчика положения линии соединения позволяет получать информацию непосредственно в точке сварки, что исключает необходимость запоминания информации, и строить следящие системы без дополнительных устройств на сварочной горелке. Эти системы перспективны для использования в робототехнике.

Дата добавления: 2018-11-26; просмотров: 1506;