Устройства для контроля положения инструмента

К таким устройствам относятся габариты (установы) для фрез.

При обработке деталей на настроенных фрезерных станках с автоматическим получением размеров к корпусам приспособлений прикрепляют установы (габариты), служащие для координации взаимного положения фрезы и детали перед началом обработки.

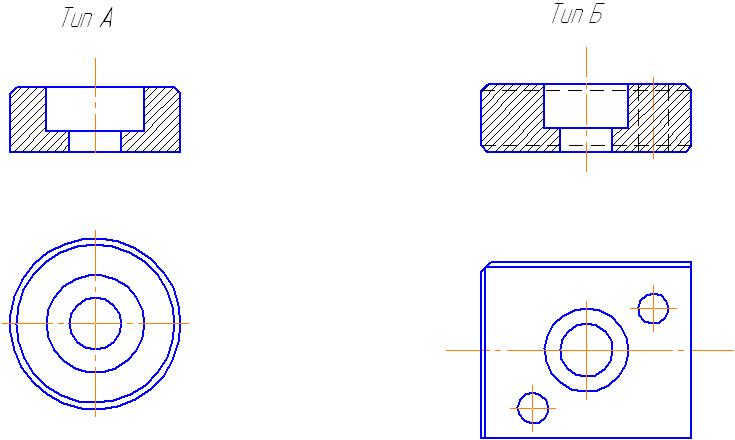

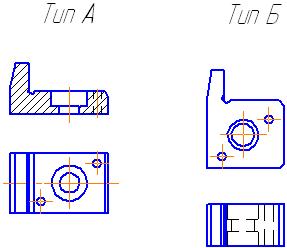

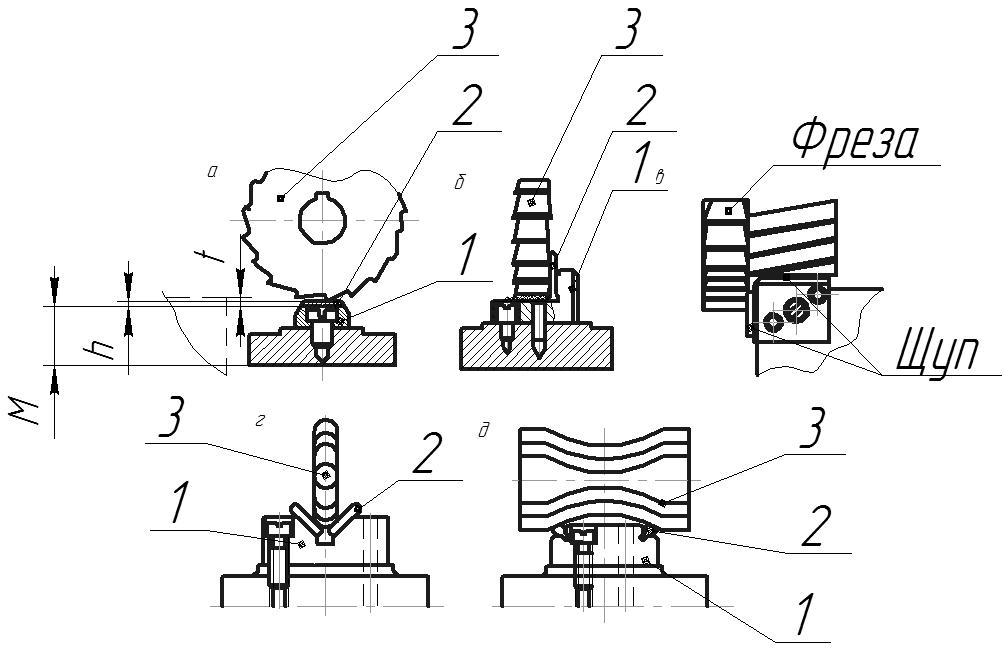

На поверхность установа накладывают стальной закаленный щуп. Перемещением стола приспособление подводится к фрезе до соприкосновения с щупом. Окончательная ориентировка достигается вращением фрезы. Непосредственное соприкосновение фрезы с установом (во избежание его повреждения) не допускается. На рис. 42 показаны стандартные высотные установы (ГОСТ 4091-57), а на рис. 43 стандартные угловые установы (ГОСТ 4092-57). Примеры ориентации фрез по установам показаны на рис. 44.

Рисунок 42. Стандартные высотные установы

Рисунок 43. Стандартные угловые установы

Рисунок 44. Примеры ориентации фрез по установам и щупам

1 – установ, 2 – щуп, 3 – инструмент (фреза)

6.6 Расчеты при проектировании приспособления.

Точностные расчеты

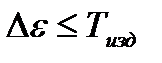

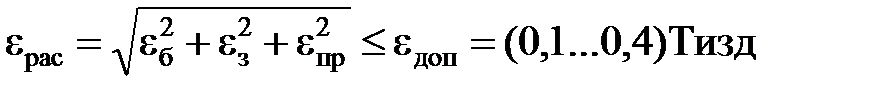

При обработке деталей на металлорежущих станках возникают отдельные элементарные погрешности, которые складываются в суммарную погрешность обработки. При этом должно выполнено условие:

(39)

(39)

где  .-.суммарная погрешность обработки; .

.-.суммарная погрешность обработки; .  - допуск на размер изделия, выдерживаемый на данной операции.

- допуск на размер изделия, выдерживаемый на данной операции.

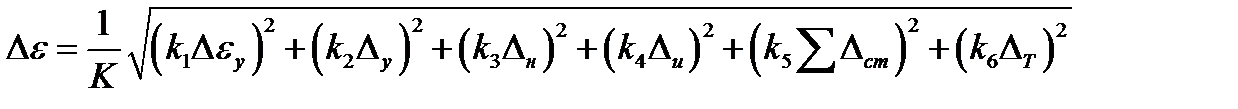

В работе [22] приводится сдедующая формула для подсчета суммарной погрешности обработки координирующих размеров, то есть размеров, характеризующих положение обрабатываемого профиля относительно другой поверхности

(40)

(40)

где  - погрешность установки заготовок в приспособлении;

- погрешность установки заготовок в приспособлении;  - погрешность, вызываемая упругими деформациями технологической системы;

- погрешность, вызываемая упругими деформациями технологической системы;  - погрешность наладки станка;

- погрешность наладки станка;  - погрешность, вызываемая размерным износом инструмента;

- погрешность, вызываемая размерным износом инструмента;  - погрешность, вызываемая геометрическими неточностями станка;

- погрешность, вызываемая геометрическими неточностями станка;  - погрешность, вызываемая температурными деформациями технологической системы;

- погрешность, вызываемая температурными деформациями технологической системы;  - коэффициенты, характеризующие поле рассеяния размеров.

- коэффициенты, характеризующие поле рассеяния размеров.

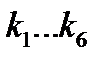

Приравнивая суммарную погрешность обработки допуску изделия, можно определить допустимую по точности обработки погрешность установки детали в приспособлении (εдоп)

(41)

(41)

Так как аналитический расчет составляющих суммарной погрешности обработки весьма трудоемкая задача, то на практике при проектировании приспособления часто принимают

(42)

(42)

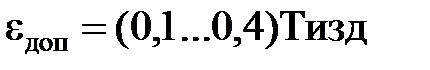

Погрешность установки заготовки в приспособлении (ε) вычисляют с учетом погрешностей: погрешностей базирования (εб), закрепления заготовки (εз), изготовления и износа опорных элементов приспособления (εпр).

Так как указанные выше погрешности являются случайными величинами, то

(43)

(43)

При правильно спроектированном приспособлении должно выполняться условие:

(44)

(44)

где εрас – расчетная погрешность установки заготовки в проектируемом приспособлении.

Таким образом, сущность точностных расчетов при проектировании приспособлений сводится к последовательному определению составляющих погрешности установки (εб, εз, εпр), суммированию их и сравнении расчетной погрешности (εрас.) с допустимой по точности (εдоп), величину которой можно принять равной (0,1…0,4) Тизд.

Погрешность базирования.Согласно ГОСТ 21495-76 погрешность базирования – « отклонение фактически достигнутого положения заготовки или изделия при базировании от требуемого». Погрешность базирования (εб) возникает, если измерительная база не совпадает с технологической. Если эти базы совпадают, то εб =0. При несовпадении указанных баз εб ≠ 0, и её необходимо рассчитать.

Для этого необходимо выявить размерную цепь (РЦ), в которой выдерживаемый на данной операции размер является замыкающим звеном, и решить задачу по определению допуска замыкающего звена – погрешности базирования операционного размера.

В размерную цепь в качестве составляющих звеньев включаются:

1. Б1- размер, связывающий режущую кромку инструмента с технологической базой (настроечный размер);

2. Б2- размер, связывающий измерительную базу с технологической;

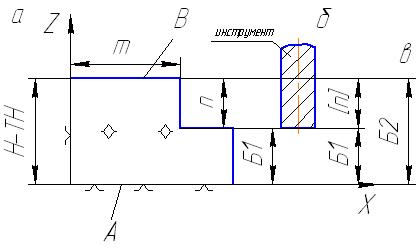

Пример.На детали требуется обработать угловой уступ, выдержав размеры: по оси X- размер m, по оси Z- размер n (рис. 45). Работа выполняется на настроенном оборудовании. Метод достижения точности обработки- автоматическое получение размеров.

Базирование детали осуществляется по трем взаимно перпендикулярным поверхностям (в «координатный угол»). Для размера m измерительная и технологическая базы совпадают (пов. Г является одновременно и технологической и измерительной базой), следовательно Еδm=0. Для размера n измерительная база (пов. В) не совпадает с технологической (пов. А). Следовательно εδn≠0. Для определения величины погрешности базирования размера n (εδn) выявляем размерную цепь, в которой размер n будет замыкающим звеном.

1. Б1- размер, связывающий измерительную базу (пов.В) с технологической (пов. А).

[n]= Б2-Б1 (45)

εδn=ТБ2+ТБ1 (46)

Размер Б1, определяет положение инструмента при обработке партии деталей и при обработке отдельной детали его положение не изменяют, то есть рпзмер Б1, остаётся постоянным.

При расчете погрешности базирования принимают ТБ1=0, тогда εδn=ТБ2.

Б2=Н – размер заготовки, полученный на предыдущей операции; таким образом εδn=ТН.

Рисунок 45. Схема к определению погрешности базирования: а) схема базирования детали; б) настройка инструмента при выполнении размера; в) размерная цепь (для размера n)

Погрешность закрепления (εз).Погрешность закрепления (εз) возникает вследствие изменения контактных деформаций стыка: заготовка - опоры приспособления.

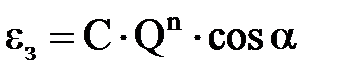

Смещение заготовки вследствие контактных деформаций вычисляют по эмпирическим зависимостям типа:

(47)

(47)

где С - коэффициент, характеризующий условие контакта, шероховатость и твердость поверхностного слоя заготовок (значение С приведены в таблицах технической литературы [22], [24]; Q - сила, действующая на опору; α- угол между направлением выдерживаемого размера и направления смещения.

Погрешность закрепления [22]:

(48)

(48)

где  - средние значения параметров; ∆C и ∆Q – предельные рассеяния значений С и Q.

- средние значения параметров; ∆C и ∆Q – предельные рассеяния значений С и Q.

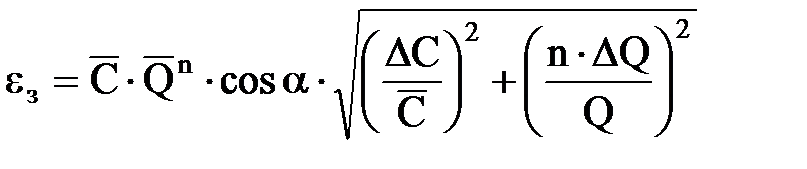

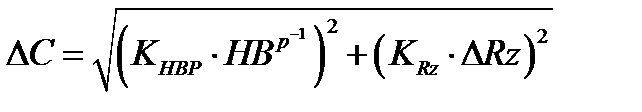

Если при закреплении используется механизированный привод, то можно считать силу закрепления величиной стабильной, тогда учитывается при расчетах только колебания твердости ∆НВ и шероховатости ∆Rz поверхности заготовок, используемой в качестве базы [24], получим

. (49

. (49

Коэффициенты KHB и KRz определяют по таблице [22], [24]. Показатель степени p при установке на опоры и пластины принимать р=1; на призму

р= -1 [24].

Подробнее методику расчета погрешности закрепления см. [22], [24].

Погрешность приспособлений. Погрешность приспособлений (εпр) возникает в результате неточности изготовления установочных элементов приспособления и их изнашивания при эксплуатации. Установочные элементы, как правило, изготавливают с жесткими допусками (по 6, 7 квалитету точности). Часто учитывается при расчете погрешности базирования (например, при базировании на установочные пальцы и оправки).

К установочным элементам предъявляются высокие требования по износостойкости. Высокая износостойкость достигается выбором материала и соответствующей химико-термической обработки. Для повышения износостойкости установочные элементы хромируют, на них напаивают пластинки твердого сплава.

На производстве износ контролируется и при достижении предельной величины опоры заменяются новыми. Заканчиваются точностные расчеты сравнением расчетной погрешности установки с допустимой по точности обработки, то есть выполнением условия (44).

Если это условие не выполняется, вносятся коррективы в конструкцию приспособления:

- ужесточаются допуски на изготовление элементов приспособления вплоть до изменения схемы базирования и закрепления обрабатываемой детали.

При обработке деталей типа «тела вращения», как указывалось ранее, широко используются самоцентрирующие механизмы, выполняющие базирующие и зажимные функции одновременно. Для таких механизмов отдельно не определяют погрешность базирования и закрепления, а устанавливают общую погрешность установки в радиальном и осевом направлениях, которая приводится в таблицах справочно-технической литературы, например, табл. 12…13 работы [22].

Согласно указанной работе наиболее совершенными по точности центрирования являются:

- патроны и оправки с упругими втулками и роликами, опирающимися на тела, имеющие форму гиперболоида вращения;

- мембранные патроны;

- патроны и оправки с гофрированными втулками.

Указанные механизмы обеспечивают погрешность установки от 0,002 до 0,005 мм при 5…8 квалитете базы заготовки.

Следующими являются:

- патроны и оправки с гидропластом;

- патроны и оправки с пластинчатыми (тарельчатыми) пружинами, которые обеспечивают погрешность установки ≈ 0,01…0,02 мм при 7-11 квалитете базы заготовки;

- цанговые патроны и оправки в зависимости от качества базовой поверхности заготовки обеспечивают погрешность установки от 0,01 до 0,06 мм;

- кулачковые патроны специальные с незакаленными кулачками (расточенными на месте) обеспечивают погрешность установки от 0,01 до 0,03 мм. Более подробнее об этих механизмах см. [22], [25].

Силовые расчеты

Назначение зажимных механизмов (ЗМ) станочных приспособлений состоит в надежном закреплении, предупреждающем вибрации и смешение заготовки относительно опор приспособления при обработке. Сила закрепления должна быть минимальной, но достаточной для надежного крепления заготовки. Если сила закрепления окажется недостаточной, то заготовка может быть сдвинута силами резания, что приведет к поломке инструмента, либо может возникнуть аварийная ситуация. Чрезмерное увеличение силы закрепления также нежелательно, так как это приводит к неоправданному увеличению габаритов приспособления и перерасходу энергии.

Силу закрепления надо рассчитывать. Приблизительно силу закрепления можно рассчитать, решая статическую задачу на равновесие заготовки под действием сил резания, реакции опор, сил трения и собственно силы закрепления.

Последовательность силовых расчетов показана на диаграмме:

P → W → Q → параметры привода

где Р - сила резания или её составляющая; W - сила закрепления (сила на ведомом звене); Q - исходная сила (сила на ведущем звене), параметры привода - это параметры, определяющие мощность привода, либо его габариты.

Силу резания Р можно определить по известным формулам теории резания, которые приведены в работах [21], [22], [23], [24].

Сила закрепления зависит от силы резания и схемы крепления заготовки.

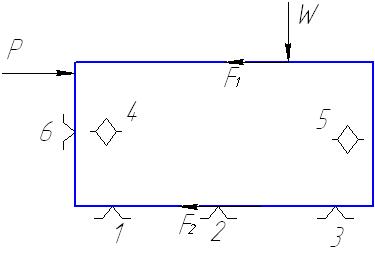

Ниже изложена методика расчета силы закрепления для схемы, показанной на рис. 46.

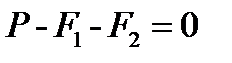

Из условия равновесия заготовки : ∑Х=0 (сумма проекций сил на ось X равна нулю)

(50)

(50)

F1=W × f1 (51)

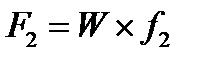

(52)

(52)

где  - коэффициенты трения в местах контакта заготовки с зажимом и опорами приспособления.

- коэффициенты трения в местах контакта заготовки с зажимом и опорами приспособления.

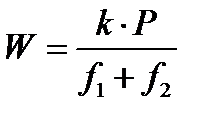

С учетом коэффициента запаса силу закрепления для схемы (рис46)можно определить по формуле

, (53)

, (53)

где k- коэффициент запаса.

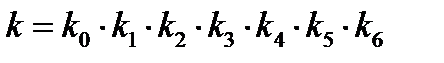

, (54)

, (54)

где k1 - учитывает увеличение сил резания из-за случайных неровностей на обрабатываемой поверхности заготовок; k2 - учитывает увеличение сил резания вследствие затупления режущего инструмента; k3 - учитывает увеличение сил резания при прерывистом резании; k4 - характеризует стабильность силы, развиваемой зажимным механизмом; k5 - характеризует удобство расположения рукояток в приспособлениях с ручным закреплением; k6 - учитывают только при наличии моментов, стремящихся повернуть заготовку, установленную плоской поверхностью.

При выборе значения коэффициентов  следует пользоваться работой [6].

следует пользоваться работой [6].

Если в результате расчёта коэффициент запаса окажется меньше 2.5, принимают k =2.5 [24, с. 384]. Коэффициент трения f между заготовкой, опорами и зажимным механизмом см. [6], [24].

Рисунок 46. Схема сил, действующих на обрабатываемую деталь

При расчётах силы закрепления следует учитывать упругую характеристику ЗМ.

Формулы для расчёта сил закрепления для типовых схем установки приведены в работах [6], [24].

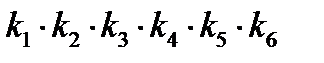

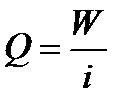

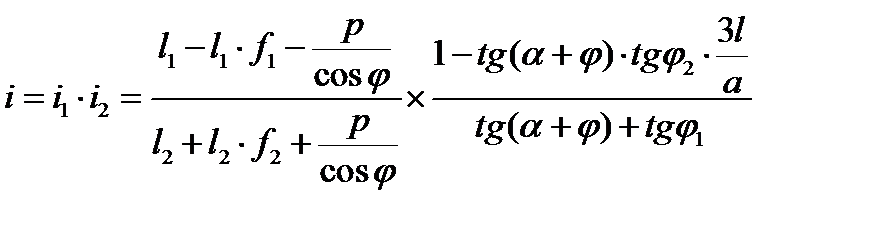

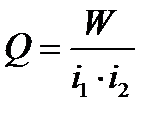

После определения силы закрепления W необходимо сделать следующий шаг — определить исходную силу Q (силу на ведущем звене). Сила может быть определена по формуле:

(55)

(55)

где i - передаточное отношение сил.

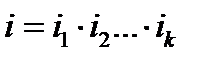

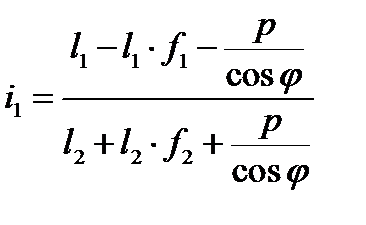

Если в приспособлении используется сложный зажимной механизм, то передаточное отношение сил такого механизма определяется по формуле:

(56)

(56)

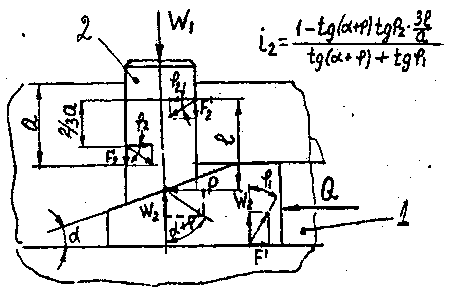

На риc. 47показана схема сложного (комбинированного) зажимного механизма, состоящего из 2-х простых: рычажного и клиноплунжерного.

Рисунок 47. Схема комбинированного зажимного механизма

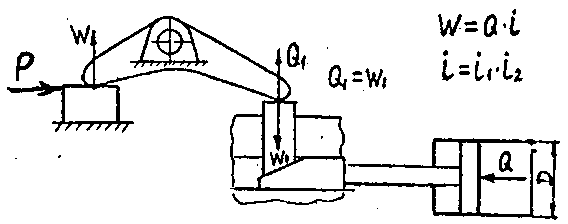

Схема рычажного механизма и действующих в нём сил показана на

рис. 48:

Рисунок 48. Схема рычажного механизма

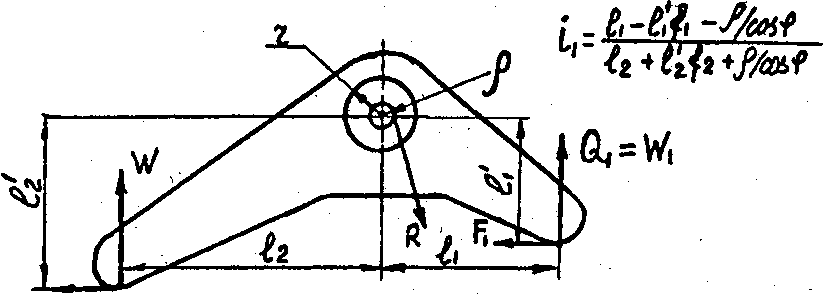

Передаточное отношение сил рычажного механизма, изображённого на этом рисунке, определяется по формуле:

, (57)

, (57)

где l1 и l2-плечи сил Q и W; р- радиус трения

, (58)

, (58)

где r - радиус оси; f - коэффициент трения на оси.

Подробнее методика расчёта рычажных механизмов изложена в работе [6]. На рис. 49 изображена схема клиноплунжерного механизма. Передаточное отношение сил клиноплунжерного механизма:

(59)

(59)

где α - угол клина; φ - угол трения по наклонной поверхности клина (поз. 1); φ 2 - угол трения по поверхности плунжера (поз.2); l и а - конструктивные параметры; φ1 - угол трения на основании клина.

Рисунок 49. Схема клиноплунжерного механизма

Подробнее расчёт передаточного отношения сил клиноплунжерных механизмов, а также рычажно-шарнирных и других механизмов, основанных на действии клина (в том числе винтовых, эксцентриковых) см. в работе [2]. В работе[24] приведены численные значения передаточного отношения сил клиновых и клиноплунжерных механизмов при различных значениях угла α наклона клина. В этой же работе приведены значения передаточного отношения сил рычажно-шарнирных механизмов различных конструкций.

Итак, передаточное отношение сил зажимного механизма, представленного на рис. 49.

. (60)

. (60)

Исходная сила Q:

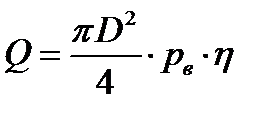

После определения исходной силы Q необходимо определить параметры привода. Например, можно определить диаметр D пневмоцилиндра. При подаче сжатого воздуха в бесштоковую полость

(61)

(61)

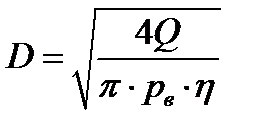

откуда

мм (62)

мм (62)

где Q - исходная сила в Н; Pв - давление сжатого воздуха в МПа; в расчетах можно принять Рв=0.4 МПа; η-КПД пневмопривода; можно принимать η = 0.85...0.9.

При использовании гидроприводов можно принимать давление масла Pг =5 МПа. В случае использования пневмогидравлического привода:

Pг = 10 МПаили Pг = 20 МПа(согласовать с паспортными данными привода). Подробнее расчет параметров привода см. в работах [7], [22], [23], [24] и [26].

При выполнении силовых расчетов необходимо так же произвести расчет на прочность наиболее нагруженных деталей, которые выявляются из анализа действующих сил.

Дата добавления: 2022-02-05; просмотров: 507;