ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ДЛИННЫХ ИЗДЕЛИЙ С СУШКОЙ НА БАСТУНАХ

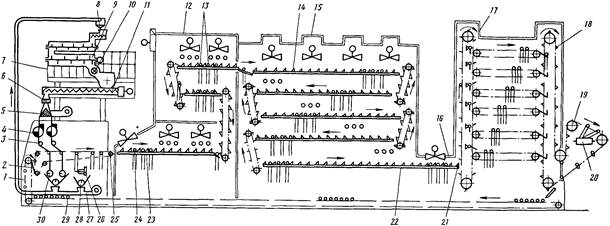

На рисунке 195 дана схема линии Б6-ЛМВ.

Рисунок 195 – Линия для производства длинных изделий с сушкой на бастунах

Рисунок 195 – Линия для производства длинных изделий с сушкой на бастунах

В состав линии (рис. 195) входят шнековый пресс 7, саморазвес 3, предварительная 12 и окончательная 15 сушилки, накопитель-стабилизатор 17, машина 19 для съема и резки изделий с пневмотранспортером обрезков и механизм 29 возврата бастунов.

Пресс Б6-ЛПШ-1000 состоит из следующих основных узлов: дозировочного устройства 8, трехкамерного тестосмесителя 9 с механизмом вакуумного затвора 10, прессующего устройства 11 для двух прямоугольных матриц 6. Все узлы пресса установлены на металлической площадке, закрепленной на четырех опорах.

Замес и формование осуществляются в такой последовательности. Мука с помощью шнекового дозатора и вода черпа-ковым дозатором, совмещенные на одном полом валу непрерывно и равномерно, дозируются в трехкамерный тестосмеситель пресса. В последовательно расположенных камерах в течение 20 мин происходит замес теста. Вакуумирование его осуществляется в последней камере 7 с помощью вакуумного затвора. Лопатки на валу вакуумной камеры расположены симметрично и под определенным углом, что позволяет распределить тесто на два противоположно направленных потока к приемным окнам прессующих корпусов.

Прессующее устройство расположено перпендикулярно вакуумной камере и состоит из двух прессующих корпусов. На концах каждого из них имеются фланцы для крепления с одной стороны к общему тубусу, с другой — к редукторам.

Для равномерного распределения теста по длине тубуса в его надматричной части установлен коллектор из отдельных бронзовых втулок специального профиля. В тубусе на опорные плоскости устанавливаются встык две прямоугольные матрицы длиной по 955 мм, по одной на каждый шнек, с уложенными на них фильтрующими решетками со специальным резиновым уплотнением. В корпус тубуса встроена маслянная ванна с электронагревателями для его подогрева в течение 18—20 мин в период пуска пресса.

Для установки и съема матриц служит специальный приводной реечный механизм, который направляет и передвигает матрицы со скоростью 0,0027 м/с по опорным плоскостям тубуса.

Отформованные с помощью матриц сырые изделия поступают на обдувку 5, распределяются на два параллельных потока шириной по 1800 мм и направляются в саморазвес, где одновременно отрезаются от основных потоков и развешиваются на два бастуна. Одновременно осуществляется подрезка и подравнивание концов изделий и возвращение сырых обрезков в тестосмеситель для вторичной переработки.

В корпусе саморазвеса размещены три цепных транспортера (вертикальный 1, основной 2 и горизонтальный 25), три пары ножей (отрезных 4, подрезных 30 и подравнивающих 26); два шнека 28 и пневмотранспортер 27 сырых обрезков.

Из саморазвеса бастуны с изделиями передаются на нижний ярус предварительной сушилки. Эта сушилка предназначена для подсушки изделий до влажности 17,5 %, она представляет собой трехъярусную камеру тоннельного типа с двумя зонами сушки: первая (нижняя) зона имеет один ярус 23, вторая — два яруса 13. Всего в сушилке на трех ярусах размещается 736 бастунов 24, продолжительность сушки в зависимости от ассортимента изделий составляет 2,9—7 ч.

С верхнего яруса предварительной сушилки бастуны с изделиями направляются на первый верхний ярус 14 окончательной сушилки. Эта сушилка также тоннельная, имеет пять ярусов. Изделия высыхают в ней до влажности 13 %. Длительность нахождения продукта в сушилке 16—26 ч, в ней одновременно находится 4000 бастунов.

Температура и относительная влажность воздуха в сушильных камерах задаются оператором в зависимости от ассортимента длинных изделий в систему автоматического регулирования процесса сушки и поддерживаются этой системой.

Нижний (пятый) ярус 22 сушилки имеет удлиненный гребенчатый транспортер 21, который размещен в специальном тоннеле 16. Последний связывает окончательную сушилку с накопителем-стабилизатором, где высушенные изделия охлаждаются. Накопитель-стабилизатор представляет собой однокамерный тоннель, где на шести ярусах 17 размещено 3906 бастунов с высушенными изделиями. Каркас накопителя-стабилизатора конструктивно выполнен аналогично каркасам сушилок. На каркасе установлены привод транспортера подъема бастунов, шесть цепных транспортеров (каждый с индивидуальным приводом) и привод транспортера съема бастунов.

Транспортер подъема бастунов осуществляет их передачу с нижнего яруса окончательной сушилки на любой из шести ярусов накопителя. В конце накопителя имеется вертикальный цепной транспортер 18 съема бастунов.

В линии установлена машина для съема и резки. Она работает так. Цепные транспортеры захватывают бастуны с изделиями с вертикального транспортера накопителя и подают их к месту разгрузки. Продукция, снятая с бастуна, ложится поперек двух синхронно перемещающихся ленточных транспортеров 20 и подводится к трем парам дисковых ножей. Крайние ножи отрезают концы и дужки изделий, средние — разрезают макароны на две равные части длиной по 250 мм. Нарезанная продукция поступает к приемному устройству фасовочного автомата.

Освобожденные от изделий бастуны опускаются по направляющим на транспортер 29 возврата бастунов к саморазвесу.

Транспортер возврата бастунов состоит из двух параллельных, синхронно движущихся бесконечных цепей, которые расположены под всей автоматизированной линией. Транспортер приводится в движение от индивидуального привода, установленного перед саморазвесом. При подходе бастунов к саморазвесу вертикальный транспортер подъема бастунов снимает их с транспортера механизма возврата и подает в накопитель бастунов саморазвеса.

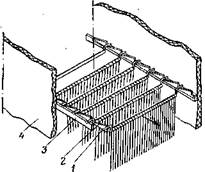

Рисунок 196 – Схема гребенчатого транспортера предварительной сушилки Б6-ЛМВ

Бастуны в горизонтальном направлении перемещаются при помощи гребенчатых транспортеров (рис. 196). Каждый транспортер состоит из пары параллельных направляющих 3 и гребенок 2. Направляющие прикреплены к внутренним поверхностям стенок 4 сушилки, на которых лежат цапфы 1 бастунов с изделиями. Гребенки перемещаются по замкнутому четырехугольнику:

подъем — цапфы бастунов ложатся во впадины гребенок и приподнимаются над направляющими;

движение вперед — бастуны с изделиями перемещаются вдоль сушилки на один шаг, равный 31 мм;

спуск — цапфы бастунов ложатся на направляющие, а гребенки опускаются вниз, уходя от контакта с цапфами; движение назадбастуны остаются на месте, а гребенки делают холостой ход в обратном направлении.

Таким образом, бастуны с изделиями постепенно пермещаются вдоль тоннеля сушилки, причем на первом и третьем транспортере — в одном направлении, а на втором — в противоположном.

Дата добавления: 2019-12-09; просмотров: 861;