Принципиальная схема действия

Выпрессовывание теста через формующие отверстия матриц ведется практически всегда с помощью экструдеров с большой длиной шнекового канала. Тесто, поступающее из месильного корыта в шнековую зону, в начальной ее части дополнительно перемешивается за счет интенсивного сдвига слоев теста. Проходя дальше, оно все больше уплотняется и становится равномерным по плотности.

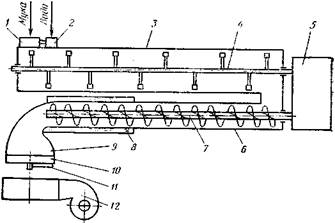

Для того чтобы понять принцип работы пресса и назначение отдельных его узлов рассмотрим технологическую схему одно-корытного одношнекового макаронного пресса с круглой матрицей, представленного на рис. 179.

Технологическими узлами пресса являются дозаторы муки 1 и воды 2, тестосмеситель, состоящий из корыта 3 и вала 4 с лопатками, прессующее устройство, включающее шнековый цилиндр 6 с водяной рубашкой 8 и шнек 7, прессовая головка, сменная матрица 10, режущий механизм 11 и обдувочное устройство 12. Вращение валов тестосмесителя и шнека обычно осуществляется от единого привода 5.

Рисунок 179 – Технологическая схема шнекового макаронного пресса

Дозаторы. Предназначены для непрерывной подачи муки и воды в тестосмеситель пресса в определенном соотношении, поэтому работа дозаторов должна быть синхронна. Скорость подачи муки и воды должна быть постоянной. Устойчивая работа дозаторов помимо обеспечения установленной рецептуры замеса и производительности облегчает обслуживание пресса.

Тестосмеситель. Обеспечивает равномерное смешивание муки с водой. При использовании порошкообразной хлебопекарной муки для получения равномерно увлажненной тестовой массы необходимо смешивать ее в течение 8—10 мин, однако при переходе на крупитчатую макаронную муку желательно использовать прессы, в которых продолжительность замеса увеличена до 20 мин. Для сокращения габаритных размеров в таких прессах используют тестосмесители, состоящие из нескольких последовательно расположенных корыт.

Замешиваемая сыпучая масса макаронного теста медленно перемещается к противоположному концу тестосмесителя вследствие того, что лопасти месильного вала расположены под некоторым углом относительно плоскости, перпендикулярной оси вала, и затем через переходное отверстие поступает в шнековый цилиндр прессующего устройства.

Прессующее устройство. Предназначено для превращения крошковатой или мелкокомковатой массы в пластичное тесто, которое продавливается через формующие отверстия матрицы. Основным рабочим органом прессующего устройства является шнек, вращающийся в цилиндрической камере.

Для снижения температуры теста во время работы пресса в водяную рубашку, которой снабжают часть шнековой камеры, примыкающей к прессовой головке, подают холодную воду. После длительных остановок пресса водяную рубашку используют для прогрева цилиндра перед началом прессования теста, так как холодное тесто недостаточно пластично и требует больших усилий при формовании.

Матрица. Она устанавливается в нижней части прессовой головки. В силу сопротивления матрицы прохождению нагнетаемого потока теста в прессовой головке развивается давление до 10 МПа и более.

Отформованные сырые макаронные изделия (полуфабрикат) нарезаются режущим устройством на отрезки определенной длины, попутно обдуваясь воздухом, а затем направляются на сушку.

Дата добавления: 2019-12-09; просмотров: 740;