Конструктивные элементы мешалок.

Привод (мотор - редуктор) передает крутящий момент валу мешалки с помощью промежуточного устройства, исключающего действие поперечных сил на выходной вал редуктора. Перед пуском двигателя проверяют легкость проворачивания выходного вала редуктора. Затем запускают двигатель и проверяют вхолостую привод и ротор. При этом следят за нагрузкой мотора, температурой подшипников и прослушивают шум, сопровождающий работу редуктора. Обнаруженные дефекты уточняют после разборки соответствующего узла (рис.2.34).

Перемешивающие устройства и их приводы в настоящее время нормализованы, что облегчает их выбор и ремонт. Для перемешивающих устройств с частотой вращения не более 100 об/мин нормалями предусмотрена установка внутри аппарата концевых опор (рис.2.35). Однако установка их допускается только в тех случаях, когда среда в аппарате неабразивная.

Рис. 2.34. Привод с жёстким и подвижным соединением вала мотор-редуктора с валом мешалки:

1 – мотор-редуктор; 2 – опорный подшипник; 3 – стойка; 4 – муфта продольно-разъёмная; 5 – опорный подшипник; 6 – вал мешалки; 7 – сальниковое уплотнение; 8 – опорный подшипник, вставляемый в корпус торцевого уплотнения; 9 – упорный подшипник качения; 10 – муфта зубчатая.

|

Рис. 2.35. Концевая опора вала мешалки: 1 – днище аппарата; 2 – рама

опоры; 3 – корпус подшипника; 4 – вкладышь подшипника; 5 – наконечник

вала; 6 – стопорный винт.

Особые требования предъявляют к валам перемешивающих устройств. Они должны быть прочными, жесткими и виброустойчивыми. Угловая скорость вращения валов мешалок, как правило, ниже критической, поэтому их при расчетах принимают жесткими.

Минимальный диаметр вала dв определяют по формуле:

,

,

где Mкр - расчетный крутящий момент на валу;

[t]д - допускаемое напряжение на кручение для материала вала, сталь [t]д = 45 Н/мм2.

Mкр=N/w,

где N - мощность электродвигателя;

w- угловая скорость вращения вала.

Мощность электродвигателя определяется как:

где K1 - коэффициент перегрузки при пуске ( для быстроходных K1 = 1; тихоходных K1 = 1,3 );

SKi сумма повышающих коэффициентов ( змеевик = 1,

трубы передавливания - 1,1 , второй пары лопастей - 0,5 );

N0 - номинальная мощность, потребляемая мешалкой;

где KN - критерий мощности ( таблицы и номограммы в зависимости от типа мешалки и центробежного числа Рейнольдса

r - плотность жидкости, кг/м3 ;

n - частота вращения мешалки, об/с ;

dН - диаметр мешалки, м ;

Nc - потери на трение в уплотнениях вала, кВт ;

h - к.п.д. привода.

Мощность расходуемая на трение в сальнике для уплотнения с мягкой набивкой:

где f = 0,2 - коэффициент трения вала о мягкую набивку;

d - диаметр вала, м;

lн - длина набивки, м;

р0 - рабочее давление в аппарате, н/м2.

Валы роторов мешалок соединяют с валом привода с помощью муфт (рис.2.36). Для валов вертикальных роторов подвешенных за привод применяют поперечно-свертные и поперечно-свертные глухие муфты. Полумуфту на вал редуктора необходимо насаживать до упора в бурт вала, предварительно подогрев до 120 - 150 °С. Болты, стягивающие обе половинки каждой муфты, должны быть затянуты так, чтобы сила трения, возникающая при этом, была достаточна для передачи крутящего момента. Тем не менее на оба вала все же устанавливают шпонки.

Наиболее важным условием монтажа привода и корпуса аппарата является необходимость строгой вертикальности валов и их соосности. После монтажа привода и залива в картер масла производят холодную обкатку в течение 10-15 мин.

Если аппарат работает под давлением или в вакууме либо предназначен для перемешивания взрывоопасных и токсичных сред в узле выхода из него вала ротора для герметизации на нем устанавливаются сальниковые или торцевые уплотнения.

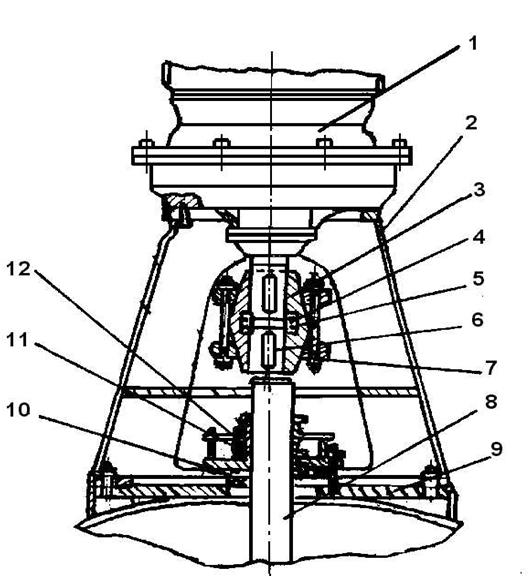

Рис. 2.36. Узел соединения вала мешалки с приводом торцевого уплотнения:

1 – привод (редуктор и мотор); 2 – стойка; 3 – корпус муфты; 4 – кольцо разрезное; 5 – кольцо пружинное; 6 – шпонка; 7 – шпилька стяжная; 8 – вал мешалки; 9 – установочная плита; 10 – ввод уплотнительной жидкости; 11 – неподвижное кольцо; 12 – сменное вращающееся кольцо.

Дата добавления: 2021-12-14; просмотров: 661;