Ультразвуковые методы.

Представляют интерес методы, в которых отсутствует тело, помещенное в поток.

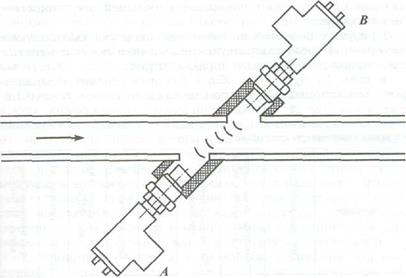

Ультразвуковые методы основаны на изменении скорости распространения ультразвуковой волны в жидкости при наличии потока (рис.6.). При распространении волны по направлению потока скорость возрастает, а против потока -уменьшается. Эффект этот проявляется в изменении времени распространения ультразвука от излучателя В к приемнику А в том случае, если ультразвуковая волна распространяется в жидкости под некоторым углом к оси трубопровода. Использующие ультразвуковые методы счетчики разделяются на типы в зависимости от схемы измерения. Приборы, измеряющие скорость распространения ультразвука только в одном направлении, называются одноканальными, а в двух направлениях - двухканальными. Время прохождения расстоя-

Рис. 6. Схема принципа действия ультразвуковых счетчиков

ния между излучателем и приемником по направлению потока т, и против потока т2 определяется формулами

τ1 =  ; τ2 =

; τ2 =  (5)

(5)

где L - длина пути между излучателями; с - скорость ультразвука в среде;

v - скорость потока.

Для повышения точности используют схему, измеряющую разность времен Т1 и Т2

Т1 - Т2 =

(6)

(6)

Датчики ультразвуковых счетчиков представляют собой пьезоэлектрические керамические диски, покрытые титаном, эпоксидной смолой или тефлоном. Они устанавливаются в стенке трубопровода таким образом, чтобы нижний край датчика совпадал с внутренней поверхностью трубопровода, при этом отсутствуют какие-либо дополнительные сопротивления, влияющие на поток жидкости. Рабочая частота ультразвуковых колебаний обычно 1-2 МГц. Из-за асимметрии геометрических размеров акустических каналов одноканальные датчики осуществляют измерение с большей погрешностью, чем двухканальные.

При учете поправок на изменение скорости ультразвука в измеряемой среде ультразвуковые счетчики могут измерять с предельной погрешностью порядка +0,15 %.

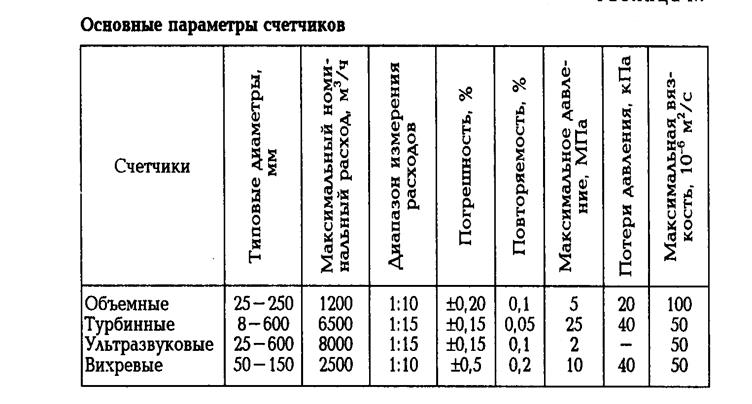

В табл. 1.1 приведена общая выборка основных параметров, характерных для счетчиков каждого класса. В табл. 1.2

Таблица 1.1

Таблица 1.2

Преимущества и недостатки различных по принципу действия счетчиков и их влияние на достоверность учета

| Счетчики | ||||

| Факторы | турбинные | ультразвуковые | вихревые | объемные |

| Градуировочная | Практиче- | Линейная | Линейная | Линейная |

| характеристика | ски линей- | |||

| ная | ||||

| Дополнитель- | Значитель- | Отсутствует | Незначитель- | Значительная |

| ная потеря | ная | ная | ||

| напора | ||||

| Наличие пря- | Требуется | Требуется | Требуется | Не требуется |

| мого участка | ||||

| трубопровода | ||||

| Изменение | Не влияет в | Влияет | Не влияет | Не влияет |

| плотности и | ограничен- | |||

| вязкости | ных преде- | |||

| жидкости | лах | |||

| Изменение | Влияет | Влияет | Влияет | Влияет |

| температуры | ||||

| Изменение | Не влияет | Влияет | Не влияет | Не влияет |

| давления |

указаны преимущества и недостатки различных по принципу действия счетчиков. Кроме рассмотренных счетчиков четырех основных типов промышленное развитие получили электромагнитные счетчики. Эти счетчики измеряют электродвижущую силу, индуцируемую в потоке, пересекающем магнитное поле.

3. ИЗМЕРЕНИЕ РАСХОДА ЖИДКОСТЕЙ, ГАЗОВ И ПАРОВ

Классификация расходомеров достаточно сложна вследствие большого разнообразия принципов их действия. Наиболее широко применяемые приборы для измерения расхода веществ, протекающих по трубопроводам, можно разделить на следующие группы:

расходомеры переменного перепада давления;

расходомеры постоянного перепада давления (обтекания);

индукционные (электромагнитные) расходомеры;

расходомеры переменного уровня.

3.1Расходомеры постоянного перепада давления.Эти устройства входят в группу расходомеров обтекания. Действие расходомеров постоянного перепада давления основано на том, что изменение расхода вещества вызывает вертикальное перемещение тела-поплавка, находящегося в потоке и изменяющего при этом площадь проходного отверстия прибора таким образом, что перепад давления на поплавке остается постоянным. К приборам этого типа относятся ротаметры, поплавковые расходомеры и др.

В этих расходомерах обтекаемое тело воспринимает со стороны набегающего потока силовое воздействие, которое при возрастании расхода увеличивается и перемещает обтекаемое тело, в результате чего перемещающая сила уменьшается и вновь уравновешивается противодействующей силой. В качестве противодействующей силы служит вес обтекаемого тела при движении потока вертикально снизу вверх или сила противодействующей пружины в случае произвольного направления потока. Выходным сигналом рассматриваемых преобразователей расхода служит перемещение обтекаемого тела. На рис. 5 приведены принципиальные схемы преобразовательных элементов расходомеров обтекания, получившие наибольшее распространение.

Расходомеры постоянного перепада давления имеют широкий диапазон измерения — по воде от 0,0025 до 63 м3/ч и по воздуху от 0,04 до 400 м3/ч, обладают небольшими безвозвратными потерями, постоянными во всем диапазоне измерения, имеют относительно равномерную шкалу. Диаметры условных проходов промышленных ротаметров составляют от 3 до 150 мм. Классы точности 1; 1,5; 2,5; 4. Однако эти приборы требуют индивидуальной градуировки.

3.2Расходомеры переменного уровня.Действие этих приборов основано на том, что изменение расхода вызывает изменение высоты уровня жидкости в сосуде при свободном истечении ее через отверстие в дне или боковой стенке сосуда. Они состоят из приемника — цилиндрического или прямоугольного сосуда скруглым отверстием для истечения (диафрагмой) в его дне, либо с щелевым отверстием для истечения в боковой поверхности сосуда — и любого стандартного измерителя уровня. Расходомеры переменного уровня применяют для измерения расходов агрессивных жидкостей, пульсирующих жидкостных потоков, а также газожидкостных смесей, находящихся при атмосферном давлении.

3.3Электромагнитные расходомеры. Эти расходомеры применяются для измерения расходу электропроводящих жидкостей. Принцип их действия основан на законе электромагнитной индукции, в соответствии с которым в электропроводящей жидкости, движущейся потрубопроводу и пересекающей внешнее магнитное поле, индуцируется ЭДС, пропорциональная средней скорости потока жидкости. Схема электромагнитного расходомера показана на рис№8

Рис № 8 Схема электромагнитного расходомера

Участок трубопровода 3, изготовленный из немагнитного материала, например, нержавеющей стали, и покрытый изнутри изоляционным материалом (резина, эмаль, фторопласт и ДР-), располагается между полюсами магнита. Направление потока жидкости и силовых линий магнитного поля взаимно перпендикулярны. Ионы жидкости перемещаются под действием магнитного поля и отдают свои заряды измерительным электродам 1 и 2, вмонтированным в диаметрально противоположные стенкитрубопровода. На электродах создается ЭДС, пропорциональная скорости течения жидкости и, следовательно, ее расходу. Наводимая ЭДС измеряется вторичным прибором 4.

ЭДС, индуцируемая в постоянном магнитном поле:

E=BWD =4B/πD*Q (7)

где В — магнитная индукция; W — средняя скорость потока жидкости; D — внутренний диаметр трубопровода; Q — объемный расход жидкости.

Из уравнения (7) следует, что при B = const измеряемая ЭДС линейно зависит от объемного расхода жидкости. Электромагнитные расходомеры могут быть использованы для жидкостей, имеющих электропроводность не менее 10~5—Ю-6 См/м (что несколько меньше электропроводности питьевой воды).

Основным и существенным недостатком электромагнитных расходомеров с постоянным магнитным полем является возникновение на электродах гальванической ЭДС и ЭДС поляризации, уменьшающих полезно индуцируемую ЭДС и приводящих к значительным погрешностям измерения. Паразитная ЭДС поляризации практически может быть устранена при использовании в качестве магнитов электромагнитов, питаемых переменным током.

Электромагнитные расходомеры обладают рядом преимуществ. Прежде всего при измерении объемного расхода жидкости нет необходимости в измерении плотности потока. Кроме того, на показания расходомеров не влияют взвешенные в жидкости частицы и пузырьки газа, а также параметры измеряемого потока жидкости (давление, температура, вязкость, плотность и т. п.), если они не изменяют ее электропроводности.

Электромагнитные расходомеры позволяют проводить измерение без потери давления, а также проводить измерения в стерильных объектах.

Электромагнитные расходомеры практически безынерционны и поэтому могут быть использованы при измерении быстро меняющихся потоков.

Выпускаемые в настоящее время электромагнитные расходомеры позволяют измерять расход в широком диапазоне 1—2500 м3/ч для трубопроводов с диаметром 10—1000 мм при линейной скорости движения 0,6—10 м/с. Классы точности расходомеров 1,0—2,5(при ежедневной корректировке нуля прибора). Электромагнитные расходомеры непригодны для измерения расхода газов и жидкостей с электропроводимостью менее 10-5 —10-3 См/м, например нефтепродуктов, спиртов и т. д.

Электромагнитные расходомеры позволяют измерять расход агрессивных, загрязненных и вязких жидкостей, а также пульп.

3.4 Расходомеры переменного перепада давления.

Измерение расхода и количества жидкости и газов методом переменного перепада давления с использованием стандартных сужающих устройств (далее СУ) в качестве первичных измерительных преобразователей - наиболее изученный и распространенный в производственной практике метод; он обладает рядом достоинств, к которым следует отнести:

- сравнительно высокую точность измерения;

- удобство и универсальность;

- возможность измерения расхода веществ, находящихся при различных температурах и давлениях;

- наличие налаженного серийного производства.

Суть метода заключается в следующем.

В трубопроводе, по которому протекает контролируемое вещество, устанавливается специальное сужающее устройство, проходное сечение которого, соосное с трубопроводом, значительно меньше его по сечению (рис. 9).

Рис. 9. Схема, поясняющая характер изменения потока и график

распределения статического давления:

/-/// - сечения потока

Вследствие перехода части потенциальной энергии потока в кинетическую его средняя скорость в суженном сечении повышается, в результате статическое давление в данном сечении становится меньше статического давления перед сужающим устройством.

Характер изменения статического давления р на участке трубопровода l, где установлено сужающее устройство, показан на графике. Изменение давления струи по оси трубопровода практически совпадает с изменением давления около его стенки, за исключением участка, расположенного непосредственно перед торцом сужающего устройства, и в самом сужающем устройстве, где давление потока по оси трубы снижается (пунктирная линия). В начале участка на поток, установившийся в сечении /, еще не сказывается возмущающее воздействие сужающего устройства, а абсолютное статическое давление равно р'1. Перед самым сужающим устройством, где поток начал деформироваться и скорость его упала, абсолютное статическое давление возросло до величины р1. Далее поток начинает проходить через сужающее устройство, его скорость возрастет, а давление падает и у торца сужающего устройства (за ним) примет значение р2. Пройдя сужающее устройство, поток, по инерции еще продолжает сужаться; самая узкая его часть будет в сечении // при абсолютном статическом давлении р'2. После этого поток вновь расширяется до полного сечения трубопровода и в сечении /// становится установившимся.

Однако давление р3 в этом сечении будет меньше давления в сечении / на величину рп (потеря давления), так как часть кинетической энергии потока израсходовалась на преодоление сил трения в сужающем устройстве и на завихрении до и после сужения (мертвые зоны).

Разность (перепад) давлений до и после сужающего устройства тем больше, чем больше расход вещества, и, следовательно, может служить мерой расхода.

Зависимость между расходом несжимаемой жидкости и перепадом давления можно установить, пользуясь уравнением Бернулли и уравнением неразрывности струи (предполагается, что поток жидкости идеальный: отсутствуют обмен энергией с окружающей средой и трение, скорости потока в любой точке сечения /, а также сечения // одинаковы, трубопровод горизонтальный):

|

|

r1v1S1 = r2v2S2

где v1 и v2 — скорости потока в сечениях / и //; r1, r2 — плотности жидкости в сечениях / и //; S1, S2 — площади сечений / и //.

Уравнение Бернулли, показывает что для двух сечений сплошного потока общая энергия его неизменна, а условие неразрывности утверждает, что при любом движении капельной жидкости ее объем, втекающий в рассматриваемый неподвижный объем и вытекающий из него, равны между собой.

Так как при прохождении через сужающее устройство плотность жидкости почти не изменяется r1 = r2 = r, можно записать

|

v1S1 = v2S2

Решая систему (9) относительно v2, получим:

(10)

(10)

Объемный расход равен произведению скорости на площадь сечения потока, т. е.

Q = v2S2 =  (11)

(11)

Это уравнение справедливо для идеального потока несжимаемой жидкости. Если же перейти к реальным потокам сжимаемых сред, а также учесть, что практически перепад давления  измеряется у торцов сужающего устройства, где он равен

измеряется у торцов сужающего устройства, где он равен  , а вместо площади потока S2 в самом узком месте пользуются площадью сечения самого сужающего устройства So, то уравнение для измерения объемного расхода (в м3/с) реального потока примет следующий вид:

, а вместо площади потока S2 в самом узком месте пользуются площадью сечения самого сужающего устройства So, то уравнение для измерения объемного расхода (в м3/с) реального потока примет следующий вид:

Q =  (12)

(12)

Для определения массового расхода (в кг/с) применяется следующее равенство:

(13)

(13)

В уравнениях (12), (13) приняты следующие обозначения:

a — коэффициент расхода — безразмерная величина, определяемая только экспериментально; зависит от типа сужающего устройства, его модуля m = (d/D)2 (где d и D — соответственно диаметры проходных сечений сужающего устройства и трубопровода) и характера потока (критерия Рейнольдса). Этот коэффициент показывает, во сколько раз действительный расход вещества, протекающего через сужающее устройство, меньше или больше теоретического

e — поправочный множитель, учитывающий изменение плотности измеряемой среды при прохождении через сужающее устройство; зависит от типа и модуля сужающего устройства, величины отношения (p1 — p2)/p (где р — абсолютное давление измеряемой среды) и показателя адиабаты компонента. Для жидкостей e =1.

Для практического использования уравнений (12) и (13) в них производят следующие преобразования: S0 выражают через диаметр сужающего устройства, т. е. S0 = pd2/4 (м переводят в мм), а секундный расход выражают через часовой. После этого рабочие формулы объемного (в м3/ч) и массового (в кг/ч) расходов будут иметь следующий вид:

Q = 0,01252aed2  (14)

(14)

Qm = 0,01252aed2  (15)

(15)

где Dр = p1 — p2, Н/м2, или Dр = (p1 — p2)9,81, кгс/см2, тогда

0,01252 =

Полученные зависимости справедливы для горизонтальных, наклонных и вертикальных трубопроводов. Они показывают, что расход связан с перепадом давления квадратичной зависимостью.

Схема расходомера (рис. 10) состоит из следующих основных частей:

Рис. 10. Схема установка расходомера:

/ — сужающее устройство; 2 — соединительные линии; 3 — дифманометр-расходомер

а) стандартного сужающего устройства 1, установленного на трубопроводе, по которому протекает контролируемое вещество(Рис.11). Для измерения расхода методом переменного перепада давления используются стандартные диафрагмы, сопла и сопла Вентури. Они называются стандартными потому, что методика и формулы их расчета, основные данные для расчета, требования к расходомерам и методика их поверки, а также методика определения погрешностей измерения должны соответствовать требованиям ГОСТ 8.569.1, 2, 3-97 «Измерения расхода жидкостей газов и паров стандартными диафрагмами и соплами», которые утверждены Госкомитетом стандартов, мер и измерительных приборов;

Рис. 11. Схемы стандартных сужающих устройств

б) дифференциального манометра-расходомера 3 жидкостного (поплавкового, колокольного, кольцевого) или пружинного (мембранного, сильфонного), шкала которого градуирована в единицах расхода (м3/ч, кг/ч) или в %. В зависимости от требований дифманометр может быть показывающим, самопишущим, сигнализирующим и регулирующим. Выбирать дифманометр необходимо, руководствуясь ГОСТ 18140-77; предельный номинальный перепад давления выбирается из ряда чисел, указанных в ГОСТе, а верхний предел измерения дифманометра Qn по наибольшему измеряемому расходу Qmax, причем Qn должен быть ближайшим большим к Qmax числом из приведенного ряда чисел;

в) соединительных (импульсных) линий 2, служащих для соединения с дифманометром-расходомером мест отбора до и после сужающего устройства, проложенных трубами из стали, меди, алюминия диаметром 10 - 15 мм или полиэтилена диаметром 8 мм. Длина соединительных линий от сужающего устройства до дифманометра не должна превышать 50 м.

Детальную обвязку расходомеров для измерения жидкости, пара и газа см. в ГОСТ 8.563.2-97, приложение Б, стр.51-62, приложение В, стр. 63-69.

Дата добавления: 2021-11-16; просмотров: 560;