Расходоизмерительные комплексы

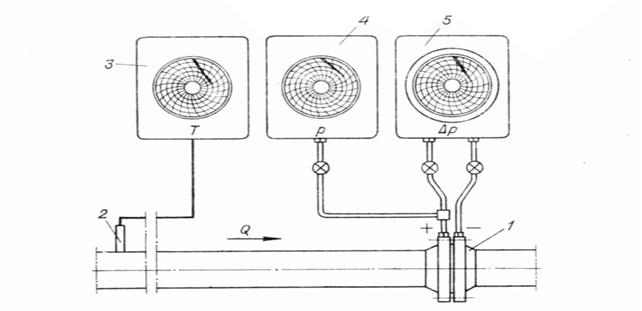

В практике для учета газа используется система (рис. 12), содержащаяся измерительный трубопровод с диафрагмой 1, сильфонный дифманометр 5 с круговой суточной диаграммой, самопишущий пружинный манометрический термометр 4 и местный жидкостный или дистанционный манометрический термометр 2 с вторичным прибором 3. Отбор давлений выполняется с помощью стальных импульсных линий внутренним диаметром 14-18 мм. Измерительные трубопроводы с сужающими устройствами располагаются либо на открытом воздухе, либо в помещении, а вторичные приборы – в отапливаемом помещении на расстоянии 10-40 м от сужающего устройства. Мгновенный, часовой и суточный расходы газа, приведенные к нормальному состоянию, определяются по результатам обработки дисковых диаграмм с помощью линейных и корнеизвлекающих планиметров.

Корневые и пропорциональные планиметры применяют для обработки записей значений контролируемых параметров на дисковых диаграммах.

Полярные планиметры применяют для обработки записей значений контролируемых параметров на ленточных диаграммах.

В пропорциональных планиметрах результат планиметрирования пропорционален среднему значению радиуса записи в процентах, а в корневых планиметрах — среднему значению квадратного корня из радиуса записи в процентах верхнего предела измерений.

Полярным планиметром измеряют площадь фигуры (в квадратных сантиметрах), ограниченную контуром.

Планиметрирование записей на диаграммах проводят в соответствии с описанием порядка работы, приведенным в прилагаемом к планиметру паспорте или инструкции.

Рис. 12. Расходоизмерительный комплекс с механическими самописцами

перепада давления, давления и температуры

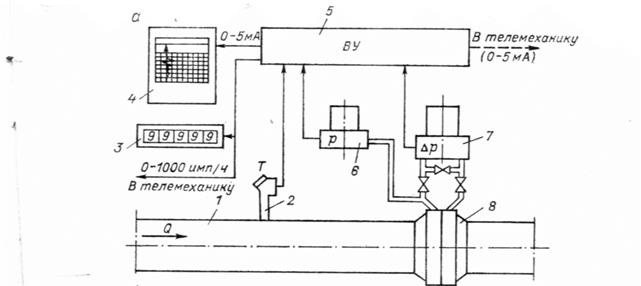

В последнее время как в РФ, так и за рубежом для определения расхода и количества газа и жидкости переходят к расходоизмерительным системам, обеспечивающим автоматическое приведение расхода газа к нормальным условиям, интегрирование его по времени для определения количества газа с суммированием расходов по нескольким параллельным трубопроводам с выдачей результатов измерения в кубических метрах , а также преобразования полученной информации в сигналы, пригодные для передачи в системы АСУ посредством систем телемеханики (рис.13). Указанные измерительные системы расхода содержат комплекс первичных преобразователей перепада давления, давления, температуры и плотности газа с электрическими выходными унифицированными сигналами, вычислительное устройство, решающее уравнение приведения расхода и количества газа к нормальным условиям, интегратор расхода со счетчиком прошедшего количества газа, указатель и регистратор расхода газа, а также телеметрические преобразователи.

Рис. 13. Структурная схема расходоизмерительного комплекса

для однониточных пунктов учета газа

Структурная схема расходоизмерительного комплекса с коррекцией показаний по температуре и давлению приведена на рис. 13. Такой комплекс содержит измерительный трубопровод 1 с сужающим устройством 8, преобразователь перепада давления (дифманометр) 7, преобразователь давления 6, преобразователь температуры 2, вычислительное устройство 5, интегратор расхода 3 со счетчиком количества газа, регистратор мгновенного расхода 4 и телеметрические преобразователи расхода и количества газа. Отдельные системы оснащаются дополнительно цифропечатающим устройством, фиксирующим на ленте дату и время печати, объем прошедшего газа и другие параметры комплекса. В зависимости от видов применяемых преобразователей и вычислительных устройств принципиальные схемы комплексов могут изменяться, однако структурная схема такой системы практически неизменна. Как пример вычислителя расхода можно привести расходомер фирмы ОВЕН РМ1 и комплексный датчик с вычислителем расхода «ГиперФлоу-3Пм» который позволяет производить:

-вычисление текущего и суммарного расхода;

-измерение давления и температуры в трубопроводе;

-регистрацию среднесуточного значения расхода.

3.6. Метрологическое обеспечение средств измерений расхода

Воспроизведение единиц расхода газов и жидкостей осуществляется группой государственных эталонов, в основу работы которых положено измерение объема или массы газа (жидкости) за определенный промежуток времени.

Передача размера единицы от эталонов к рабочим средствам измерений объемного или массового расходов газа (жидкости) осуществляется образцовыми средствами измерений, в состав которых входят расходомерные установки и образцовые расходомеры. Поверку средств измерений расхода осуществляют поэлементным методом или методом непосредственного сличения. Поэлементный метод применяют при поверке расходомеров переменного перепада давления. В соответствии с этим методом сужающее устройство и дифманометр поверяют отдельно.

Метод непосредственного сличения применяют при поверке ротаметров, счетчиков газов и счетчиков жидкостей. В процессе поверки осуществляют сличение показаний поверяемых расходомеров с показаниями образцовой расходомерной установки или образцовых расходомеров. Широкое распространение получили расходомерные установки.

На рис. 15. приведена схема динамической расходомерной установки. Рабочая жидкость насосом 1 закачивается в напорный

бак 4, в котором пневматической системой 2 (компрессор или баллон с нейтральным газом) создается определенное статическое давление, контролируемое манометром 3. При поверке рабочая жидкость выдавливается из напорного бака через открытый вентиль 5 в испытательный участок 6, выход которого подключен к мерному баку 7. Последний снабжен датчиками уровня 8 (в динамических объемных установках) или установлен на тензорезисторных преобразователях массы (в динамических весовых установках).

бак 4, в котором пневматической системой 2 (компрессор или баллон с нейтральным газом) создается определенное статическое давление, контролируемое манометром 3. При поверке рабочая жидкость выдавливается из напорного бака через открытый вентиль 5 в испытательный участок 6, выход которого подключен к мерному баку 7. Последний снабжен датчиками уровня 8 (в динамических объемных установках) или установлен на тензорезисторных преобразователях массы (в динамических весовых установках).

Рис. 16. Схема трубопоршневой расходомерной установки

В динамических объемных установках измеряют время, в течение которого рабочая жидкость заполняет объем между двумя-датчиками уровня, а затем определяют дискретные значения расхода. В динамических весовых установках получают непрерывную запись значений массы рабочей жидкости, заполняющей мерный бак, и соответствующую запись времени, а затем определяют непрерывные значения расхода. Относительная погрешность воспроизведения и измерения расхода — не ниже 0,2—0,3%.

Для поверки счетчиков промышленных жидкостей непосредственно на технологических потоках, например на узлах учета, широко применяют объемные трубопоршневые расходомерные установки (рис. 16) (ТПУ) или, как ее иначе называют, прувер.

Трубопоршневая установка работает следующим образом. Через кран-манипулятор 2 в калиброванный участок 4, это точно вымеренный по обьему участок калиброванной трубы между двумя предельными отметками, изготовленный из стальной бесшовной трубы, на внутреннюю полость которой нанесено специальное стойкое покрытие, вводятся два шаровых разделителя. В начальной и конечной точках калиброванного участка устанавливаются детекторы-сигнализаторы прохождения шара (рис. 16). Идея поверки счетчиков на прувере заключается в подсчете числа импульсов от счетчика за период движения поршня между детекторами. Эти импульсы фиксируются на специальном указателе от детекторов.

Шаровой разделитель 8 выполняет функцию запорного устройства и препятствует перетоку жидкости из входного в выходной конец калиброванного участка 4, а шаровой разделитель 7—функцию шарового поршня, выталкивающего жидкость из калиброванного участка 4 под действием напора рабочей жидкости. В момент прохождения шарового поршня мимо электромеханического детектора 6 включается счетное устройство 5, измеряющее количество импульсов, поступающих от датчика 1, преобразующих число оборотов вала поверяемого счетчика в пропорциональное число электрических импульсов. При прохождении шарового поршня мимо электромеханического детектора 3 счетное устройство выключается. Пройдя калиброванный участок, шаровой поршень 7 попадает в кран-манипулятор, выталкивает в поток шар-клапан 8 и занимает его положение. Далее цикл поверки повторяется. Объем VG жидкости, отсчитанный по счетчику за один цикл поверки (один проход шара-поршня по калиброванному участку), равен

Vc=qnk, (20)

где q — объем жидкости, соответствующий одному импульсу; п — число импульсов, отсчитанное счетчиком за время прохождения шаровым поршнем. Эти показания сопоставляются с известным с высокой точностью объемом ТПУ, и при наличии отклонений соответственно изменяется фактор счетчика. Так как погрешность измерения объема на прувере не превышает ±0,09 %, число зафиксированных при проверке импульсов от счетчика должно составлять не менее 10 000. Минимальная емкость прувера определяется пропускной способностью счетчиков, для калибровки которых его предполагается использовать, и должна составлять не менее 0,5 % от часового номинального расхода. Для поверки счетчика пропускной способностью 4000 м3/ч необходим прувер объемом не менее 20 м3, представляющий очень большую и дорогую конструкцию.

Все полученные при проверке данные должны быть приведены к значениям при стандартных условиях (базовой температуре и давлению). Для определения условий поверки прувер снабжается термометрами и манометрами. Манометры устанавливаются на входе и выходе установки, а термометры в трех точках - в начале, середине и конце. Абсолютная погрешность термометра не более ±0,1 °С.

По сравнению с рассмотренными ранее поверочными установками трубопоршневые расходомерные установки позволяют поверять счетчики жидкостей в реальных эксплуатационных условиях на любых жидкостях. Классы точности трубопоршневых расходомерных установок 0,02—0,05. Поверка расходомеров газа осуществляется на трубопоршневых расходомерных установках, принцип действия которых аналогичен рассмотренному выше. Классы точности трубопоршневых расходомерных установок, предназначенных для поверки расходомеров газа, 0,1—0,2.

3.7. ЭКСПЛУАТАЦИЯ И ПОВЕРКА СЧЕТЧИКОВ

При установке счетчиков следует выполнить ряд условий, обеспечивающих их правильную работу. При наличии в жидкости механических примесей больших, чем допускает конструкция счетчика, в начале участка должны быть установлены дополнительные фильтры. Фильтр представляет собой цилиндрическую емкость, у которой с противоположных сторон имеются два патрубка - входной и выходной. Диаметры патрубков примерно вдвое больше диаметров соответствующих счетчиков. Внизу цилиндрического днища - штуцер для дренажа и спуска грязи, вверху в съемной крышке монтируется кран для выпуска воздуха. Внутри корпуса установлен фильтрующий элемент. Сетка фильтра задерживает твердые механические частицы, размер которых зависит от размера ячеек сетки фильтров. Для турбинных счетчиков размер ячеек может составлять 2-10 мм. В случае загрязнения фильтра снимают крышку, сетку вынимают и чистят.

Перед счетчиком и после него должны быть прямые участки необходимой длины для создания равномерного потока по сечению трубопровода. Для снятия счетчика при ремонте или поверке с обеих сторон его должны быть установлены задвижки. При наличии любого обвода вокруг счетчика устанавливаемые задвижки должны обеспечивать герметичное перекрытие и иметь устройство для проверки герметичности. Аналогичные условия должны соблюдаться при параллельной установке нескольких счетчиков. При компоновке узла следует обращать внимание, чтобы имелся достаточный запас давления для преодоления потерь на счетчике и фильтре. Потери на фильтре зависят от степени его загрязнения и могут составлять до 0,2 МПа.

При обычных условиях прямой участок перед счетчиком должен быть равен примерно 20 диаметрам. Нормируемая длина прямого участка уменьшается с уменьшением скорости потока, плотности жидкости и увеличением вязкости. Для сокращения длины прямого участка применяют струевыпрямители, представляющие набор труб более мелкого диаметра, устанавливаемых внутри трубы (рис. 14).

Рис.14 Схема установки струевыпрямителя:

1 – струевыпрямитель: 2 – турбинный расходомер

Диаметр таких труб должен быть не больше 0,1 DY (DY - условный диаметр), число их - не меньше 4. Длина секции струевыпрямителя 2-3 DT При наличии струевыпрямителя длина прямого участка перед счетчиком должна составлять не менее 10Dy. При больших производительностях применяют несколько параллельно устанавливаемых счетчиков. Параллельная установка дает определенные преимущества по сравнению со схемой с одним счетчиком. Эти преимущества заключаются в следующем:

при установке нескольких счетчиков расширяется диапазон пропускной способности, при котором обеспечивается их нормальная эксплуатация с заданной погрешностью; возможность отключения счетчиков поодиночке снижает общую пропускную способность узла и соответственно нижнюю границу допускаемых расходов;

учитывая возможности некоторой перегрузки счетчиков, схема может остаться полностью работоспособной и при неисправности одного из них и его ремонте;

учитывая, что распределение потоков по параллельным линиям практически постоянно, показания счетчиков на параллельных линиях могут сопоставляться на электронном приборе, и таким образом их можно сравнивать; неисправность одного из счетчиков может быть немедленно обнаружена и соответствующий сигнал передан дежурному персоналу;

параллельно устанавливаемые счетчики поверяются на прувере меньшего объема; при параллельной установке каждый счетчик должен иметь свой показывающий прибор.

Во время эксплуатации необходимо регулярно смазывать опоры вращающихся частей и промывать фильтры, периодически осматривать состояние внутренней поверхности и проверять значение фактора.

В последнее время применяют так называемые блочные узлы учета. В состав блочного узла входит все оборудование, необходимое для количественного учета. На общей раме устанавливаются кроме основного, резервного и контрольного счетчиков также запорная арматура, фильтры, струевыпрямители, датчики температуры, плотности, давления, содержания воды, автоматический пробоотборник и т.д. В состав узла может входить трубопоршневая установка для поверки показаний счетчиков. При измерениях больших расходов в состав блочного узла входит несколько рабочих счетчиков. Вся эта аппаратура заранее собирается вместе на заводе-изготовителе, проверяется и поставляется потребителю в виде блочного узла учета.

Показания счетчиков выводятся на общую панель, объединяющую показывающие приборы для всех измеряемых параметров; обычно шкаф управления блочного узла имеет вычислительные устройства, с помощью которых определяются значения приведенного и неприведенного расходов, пересчет количества в единицы массы, определение массы «нетто» и т.д. В этом случае отклонение от линейности может автоматически исправляться, и измерение осуществляется с большей точностью.

При работе счетчика из-за износа частей нарушается линейность соотношения между частотой вращения и скоростью потока. Это нарушение приводит к увеличению погрешности прибора (разности между измеренным и истинным количеством перекачанной нефти). Поэтому правильность показаний и погрешность счетчика должны систематически поверяться для определения момента потери точности. Частота и методы поверки зависят от конструктивных данных, условий работы и назначения.

Основные требования к поверке турбинных счетчиков заключаются в следующем:

погрешность средств поверки не должна превышать одной трети погрешности, требуемой от рабочих счетчиков;

определение погрешности должно осуществляться на рабочей жидкости;

при поверке необходимо обеспечить расходы во всем поверяемом диапазоне измерений;

при поверке должна обеспечиваться стабильность расхода (в пределах до 2,5 %), температуры (±0,2 °С).

Измерения проводятся по 3 раза в точках с расходом 40, 60, 80, 100 % от номинальной пропускной способности. Для каждого измерения вычисляется погрешность

, (16)

, (16)

где ni - показания счетчика импульсов поверяемого счетчика при i-измерении; К - фактор поверяемого счетчика по градуировке; noi - показания счетчика импульсов образцового счетчика при i-измерении; Koj - фактор образцового счетчика в точке, соответствующей данному расходу.

Погрешность счетчика принимается равной максимальному значению погрешности из полученного ряда.

Если фактическое значение погрешности меньше или равно пределу допускаемой погрешности счетчиков, то он допускается к применению. В противном случае должна быть произведена переградуировка и установлено новое значение фактора.

Коэффициент преобразования проверяемого преобразователя определяется для каждого измерения по формуле

, (17)

, (17)

где кi, - коэффициент преобразования поверяемого счетчика; ко - коэффициент преобразования образцового счетчика при данном расходе (по свидетельству аттестации); ni, nоi, - число импульсов, накопленное за время измерения счетчиками импульсов от датчиков соответственно поверяемого и образцового счетчиков.

При каждом расходе производится не менее трех измерений. По ним определяется среднее значение коэффициента преобразователя в данной точке расхода по формуле

, (18)

, (18)

где т - число измерений.

Значение фактора поверяемого счетчика вычисляется по

формуле

, (19)

, (19)

где к - фактор поверяемого счетчика в заданном диапазоне расходов; kmln, kmax - соответственно минимальное и максимальное средние значения коэффициентов преобразования при разных расходах

3.8. СИСТЕМЫ ИЗМЕРЕНИЯ КОЛИЧЕСТВА И КАЧЕСТВА НЕФТИ

Для реализации перечисленных ранее методов определения массы нефти, с целью эффективной эксплуатации и рационального обслуживания средств, используемых при учете нефти, их объединяют в единые технологические узлы или пункты.

В зависимости от назначения узлов учета существует несколько вариантов их компоновки. Наиболее простой вариант - с одной измерительной линией и без резервирования используется для оперативного учета нефти, но этот вариант в последнее время находит все меньшее применение. На приемо-сдаточных пунктах (ПСП) в настоящее время для оперативного учета нефти все большее применение находит компоновка узлов, состоящая из двух измерительных линий - рабочей и резервной.

Для товарных (коммерческих) узлов учета наибольшее распространение получила компоновка, состоящая из трех измерительных линий - рабочей, резервной и контрольной, причем рабочая линия может состоять как из одной, так и из нескольких «ниток», число которых определяется пропускной способностью применяемых счетчиков и максимальной производительностью перекачки через узел учета. Такая компоновка наиболее характерна для систем магистральных нефтепроводов.

Наряду с развитием и разработкой различных конструкций самих счетчиков в настоящее время большое внимание уделяется самой организации учета нефти и нефтепродуктов. С этой целью в состав узлов учета входит различное оборудование и средства измерения: запорная арматура, фильтры, струевыпрямители, датчики температуры, давления, плотности, содержания воды, а также может входить и трубопоршневая установка (ТПУ) для поверки счетчиков.

С внедрением средств автоматики, телемеханики, средств вычислительной техники с учетом взаимозаменяемости различных методов определения массы нефти и нефтепродуктов, обеспечивающих надежность и достоверность учетной информации, узлы учета превратились в современные системы измерения количества и качества нефти и нефтепродуктов (СИКН).

Основным методом измерения массы брутто нефти на магистральных нефтепроводах является обьемно-массовый динамический метод.

Массу брутто нефти определяют с помощью преобразователей расхода (ПР) и поточных преобразователей плотности (ПП), входящих в состав блока измерения качества (БИК). В этом случае массу вычисляет устройство обработки информации (УОИ), входящее в состав СИКН. При определении объема применяют преобразователи расхода, преобразователи давления и температуры, УОИ. При определении плотности нефти применяют поточные ПП, преобразователи давления и температуры, УОИ. Значение плотности нефти, измеренное ПП при температуре и давлении в БИК, приводят к условиям измерения объема или к нормальным условиям {t = = 20 °С, ризб = 0).

На выходном коллекторе или на выходе каждой измерительной линии, а также на линии ТПУ должны быть установлены манометр, преобразователь давления, термометр и преобразователь температуры.

ПР должны поверяться на месте эксплуатации с помощью ТПУ с пределом допускаемой относительной погрешности ± 0,09 %, пропускная способность которой должна соответствовать проектному диапазону расхода ПР.

При отключении рабочего и при отсутствии резервного ПП плотность нефти определяют по лабораторному плотномеру или ареометру.

УОИ должно обеспечивать выполнение следующих функций:

вычисление объема нефти при рабочих условиях;

вычисление текущего значения плотности нефти при температуре и давлении в БИК;

вычисление среднесменного значения плотности;

приведение среднесменного значения плотности нефти к условиям измерения объема и к нормальным условиям;

вычисление массы брутто нефти;

управление пробоотбором;

ввод и изменение предельных значений параметров, указанных в проекте СИКН, в свидетельстве о поверке СИ и техническом паспорте.

УОИ может выполнять следующие дополнительные функции:

приведение объема нефти к нормальным условиям (t = = 20 °С, ризб = 0);

приведение текущего значения плотности объемно-массовый динамический метод.

нефти к условиям измерения объема нефти;

приведение текущего значения плотности нефти к нормальным условиям;

автоматическую корректировку коэффициента преобразования ПР от изменения расхода или расхода и вязкости;

автоматическое выполнение поверки ПР без нарушения процесса измерения количества и качества нефти;

контроль метрологических характеристик рабочих ПР по ТПУ или контрольному;

сравнение показаний двух одновременно работающих преобразователей плотности и выдача сигнала при превышении установленного предела;

автоматический контроль, индикация и сигнализация предельных значений параметров нефти;

расчет массы нетто нефти при ручном вводе содержания воды, хлористых солей и мехпримесей или при наличии анализаторов качества;

формирование отчетов, актов, паспортов на нефть;

индикация и автоматическое обновление на экране монитора следующих параметров: массы, расхода по каждой измерительной линии, температуры, давления на измерительных линиях и в БИК, плотности и вязкости нефти.

В процессе эксплуатации СИКН, реализующей объемно-массовый динамический метод, должны контролироваться следующие параметры:

а) расход нефти через измерительные линии; расход нефти должен находиться в пределах рабочего диапазона, указанного в свидетельстве о поверке ПР;

б) расход нефти через БИК; при отборе пробы нефти вБИК должно обеспечиваться соответствие расходов потока в трубопроводе в месте отбора и в трубопроводе БИК. Контроль соотношения расходов осуществляется с использованием расходомера, установленного в БИК;

в) давление нефти на выходном коллекторе; давление нефти на выходе СИКН должно обеспечивать бескавитационную работу ТПР и должно быть не менее значения, определенного по формуле

р = 2,06рн + 2Δр, (21)

где р - минимальное избыточное давление на выходе СИКН, МПа; рн - давление насыщенных паров, определенное в соответствии с ГОСТ 1756 при максимальной температуре нефти в СИКН, МПа; Δр - перепад давления на ТПР, указанный в техническом паспорте на данный тип,МПа.

г) перепад давления на фильтрах; перепад давления на

фильтрах должен быть не более значения, указанного в паспорте на данный тип фильтра, или не должен превышать2Δрф, где Δрф - перепад давления на фильтре на максимальном расходе, определенный на месте эксплуатации после чистки фильтра;

д) вязкость нефти.

При отсутствии устройства по корректировке коэффициента преобразования ТПР по вязкости, вязкость нефти не должна превышать пределы, установленные при проведении испытаний.

Другой метод измерения количества продукта (массы брутто нефти) - массовый динамический метод.

В процессе эксплуатации массомеров контролируют смещение нуля массомера в соответствии с техническим описанием на конкретный массомер.

Поверку массомеров проводят как на месте эксплуатации, так и на поверочном стенде. Контроль массомеров проводят на месте эксплуатации не реже одного раза в месяц по следующей методике.

При любом значении расхода из рабочего диапазона массомера одновременно производят измерение массы массомером и комплектом ТПУ и ПП или комплектом ПР и ПП.

Отклонение показаний массомера по результатам контроля вычисляют по формуле

δ= (М - Мр)/ Мр *100%, (21)

где М - масса брутто нефти, измеренная массомером, т; Мр -масса брутто нефти, измеренная комплектом ТПУ и ПП или комплектом контрольного ПР и ПП, т.

Измерение массы нефти объемно-массовым статическим методом на магистральных нефтепроводах в настоящее время считается резервным.

Обеспечение единства измерений при определении количества и качества нефти и нефтепродуктов на всем пути их движения обеспечивается выполнением следующих основных условий.

СИ должны пройти испытания для целей утверждения их типа, иметь сертификат об утвержденнии типа и быть включенными в Государственный реестр.

СИ подлежат поверке органами Государственной метрологической службы или аккредитованными метрологическими службами юридических лиц при выпуске из производства или ремонта, при ввозе по импорту и эксплуатации в соответствии с требованиями правил по метрологии и нормативных документов.

Периодическую поверку СИ производят по графику, составленному организацией, проводящей обслуживание СИКН, согласованному с руководителем территориального органа Государственной метрологической службы, осуществляющей поверку СИ, с предоставлением графиков принимающей и сдающей сторонами, но не реже 1 раза в год - весов, мерников, передвижных ТПУ, контрольных ПР, пикнометров, рабочих эталонов плотности, гирь, рабочих СИ (массомеров; ПР; ПП; преобразователей влагосодержания, солесодержания, серосодержания; вискозиметров; преобразователей давления и температуры; вторичных приборов ПР; суммирующих приборов; устройств обработки информации (УОИ); уровнемеров, рулеток); 1 раза в 2 года - стационарных трубопоршневых поверочных установок (ТПУ) - 1 раза в 5 лет - УОИ поставки Японией.

В случае использования гирь, весов, мерников только для целей поверки стационарных ТПУ - 1 раза в 2 года.

Градуировку резервуаров производят не реже 1 раза в 5 лет.

После каждого ремонта, связанного с изменением вместимости, резервуар должен быть переградуирован, а после изменения оснащенности его внутренним оборудованием градуировочная таблица должна быть пересмотрена и утверждена в установленном порядке.

Расходомеры в БИК, перепадомеры или манометры, измеряющие перепад давления на фильтрах, подлежат калибровке.

Внеочередную поверку СИ производят при получении отрицательных результатов при текущем контроле метрологических характеристик СИ.

Суммарную погрешность СИКН определяют и оформляют в соответствии с НД один раз в пять лет, а также при замене одного или нескольких СИ.

ТЕМА № 6

Дата добавления: 2021-11-16; просмотров: 723;