Металлорежущие инструменты. Геометрические параметры режущей части инструментов.

Отделение срезаемого слоя металла производится режущим лезвием инструмента. Режущая часть инструмента ограничивается рабочими поверхностями, которые, в зависимости от расположения относительно обрабатываемого изделия, имеют определенные названия.

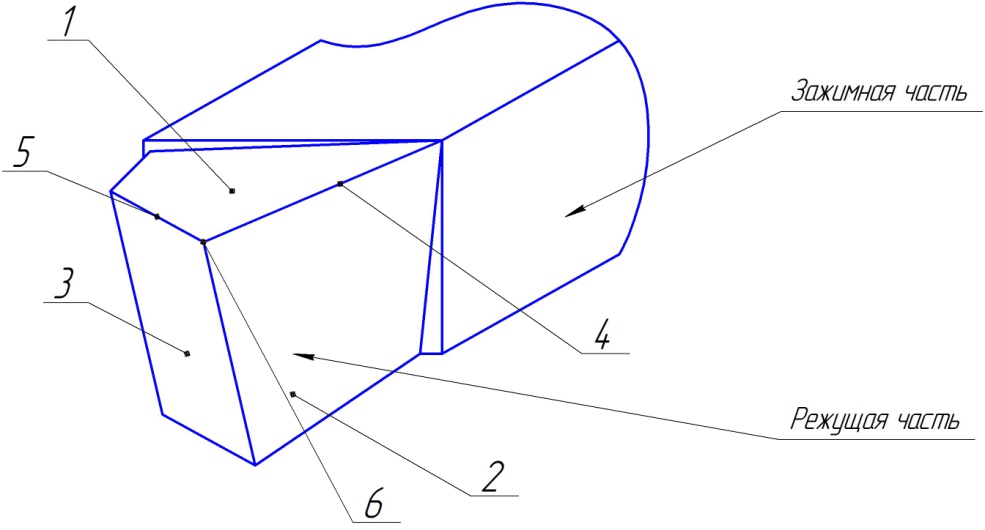

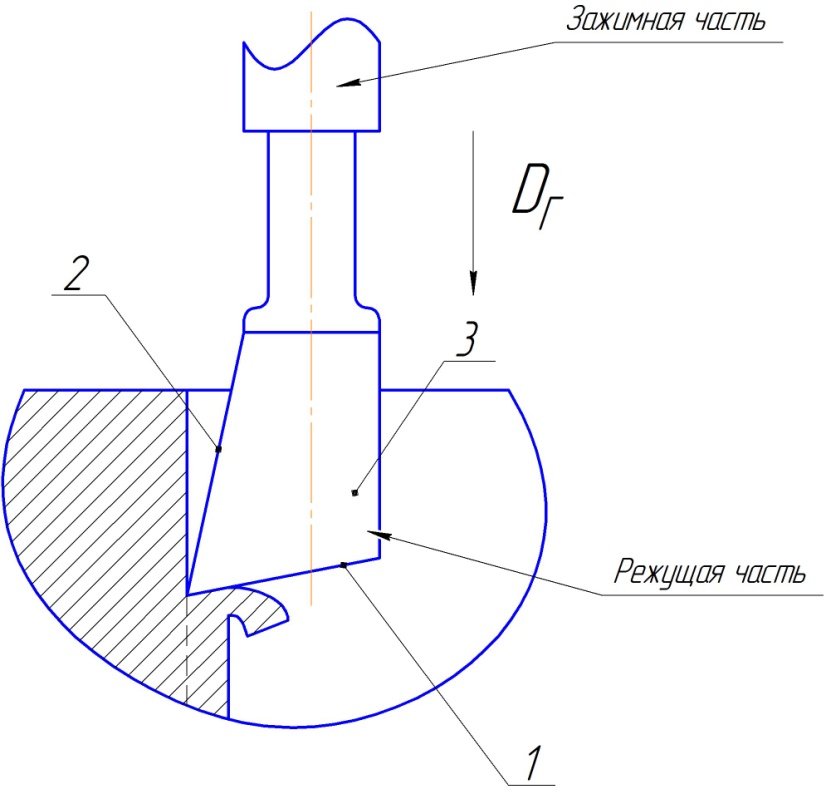

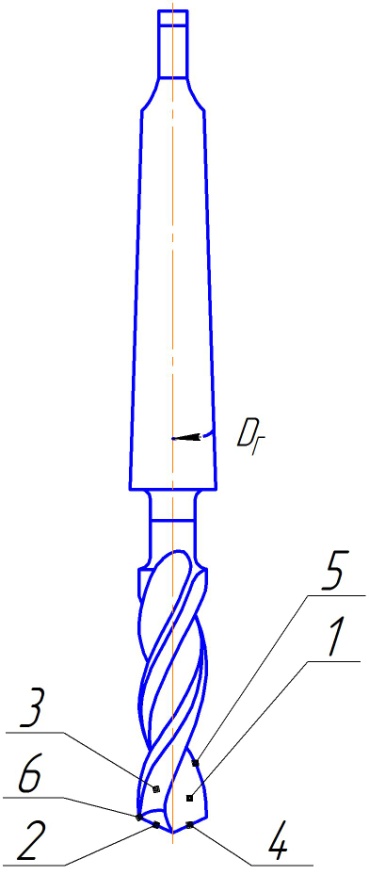

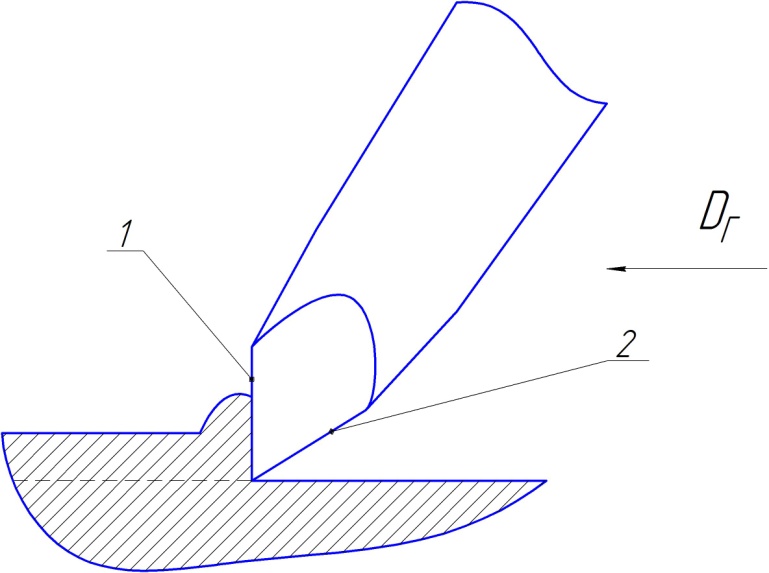

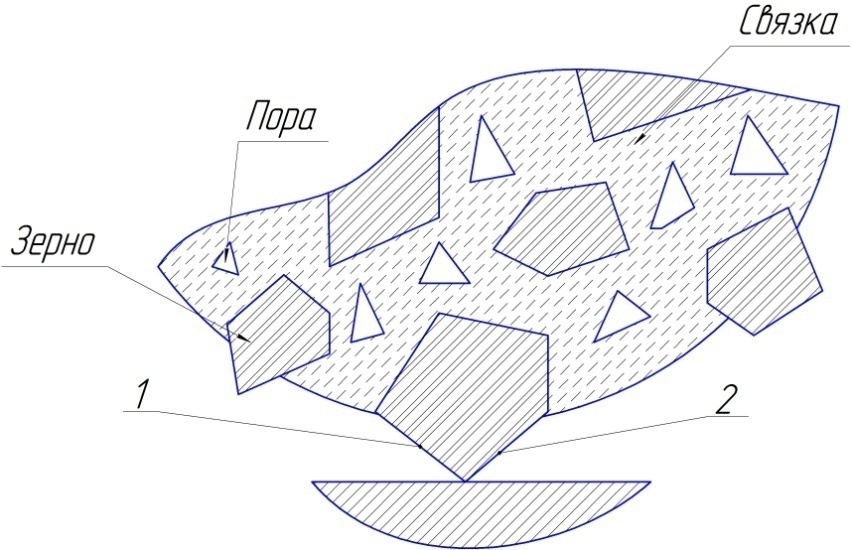

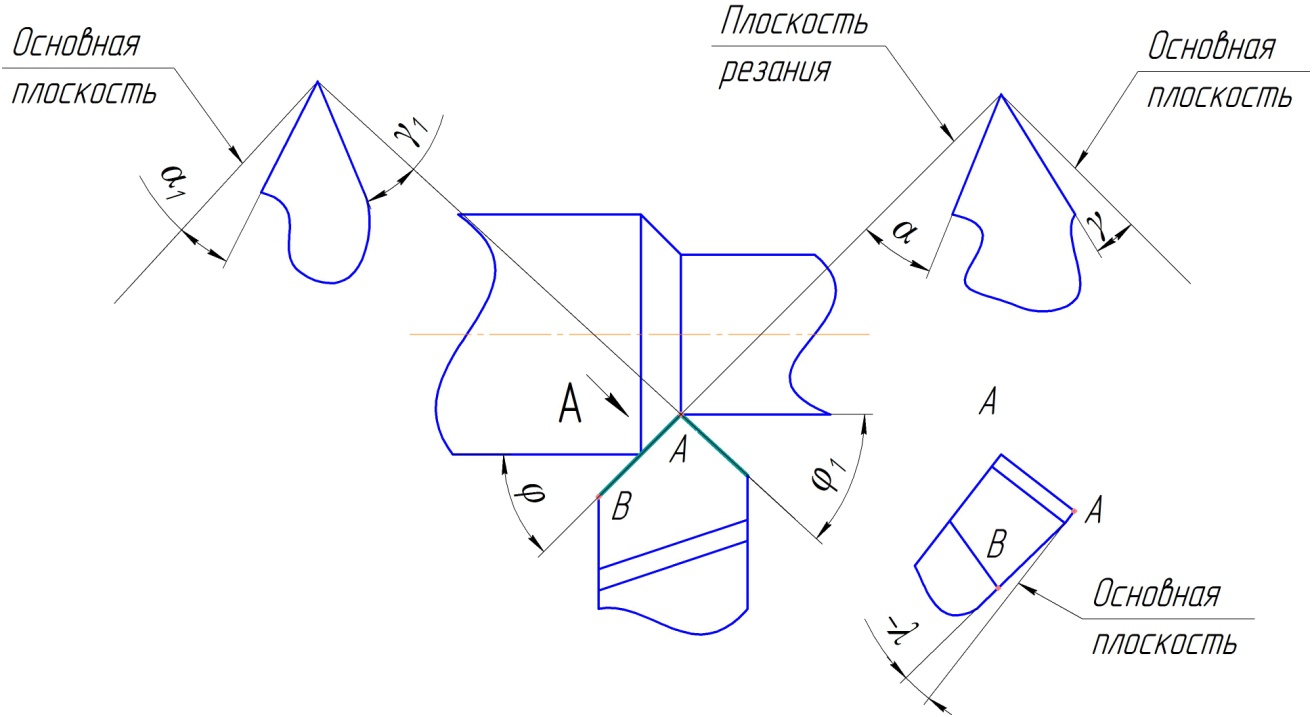

Разные инструменты имеют различные формы зажимной и режущей частей, однако их режущие части имеют общее устройство и ограничиваются рабочими поверхностями (Рис. 7), присущими режущим частям любого инструмента. Обычно режущая часть имеет одну переднюю и несколько задних поверхностей.

а) Токарный резец;

б) Долбежный резец;

в) Сверло спиральное;

г) Зубило слесарное;

д) Абразивный инструмент.

Рис. 7 Поверхности различного металлорежущего инструмента.

На Рис. 7 отмечены следующие конструктивные элементы металлорежущих инструментов:

1 – передняя поверхность;

2 – главная задняя поверхность;

3 – вспомогательная задняя поверхность;

4 – главная режущая кромка;

5 – вспомогательная режущая кромка;

6 – вершина режущего лезвия.

Передняя поверхность – поверхность, по которой сходит образованная в процессе резания стружка;

Главная задняя поверхность – поверхность, обращенная к поверхности резания;

Вспомогательная задняя поверхность – поверхность, обращенная к обработанной поверхности;

Главная режущая кромка – ребро, которое образуется в результате пересечения передней и главной задней поверхностей;

Вспомогательная режущая кромка – ребро, которое образуется в результате пересечения передней поверхности со вспомогательной задней поверхностью;

Вершина режущего лезвия – точка пересечения главной и вспомогательной режущих кромок.

Для обеспечения эффективной работы режущего инструмента, поверхности его режущего лезвия должны располагаться определенным образом, относительно направления движения резания.

Для рассмотрения геометрических параметров режущей части инструмента, устанавливаются системы координатных плоскостей и сами координатные плоскости: плоскость резания и основная плоскость. Для контроля режущего инструмента применяется инструментальная система координат с началом в вершине лезвия, ориентированная относительно геометрических элементов режущего инструмента, принятых за базу.

Статическая система координат – прямоугольная система координат с началом в рассматриваемой точке режущей кромки, ориентированная относительно направления скорости главного движения резания.

Кинематическая система координат – прямоугольная система координат, с началом в рассматриваемой точке режущей кромки, ориентированная относительно направления скорости результирующего движения резания.

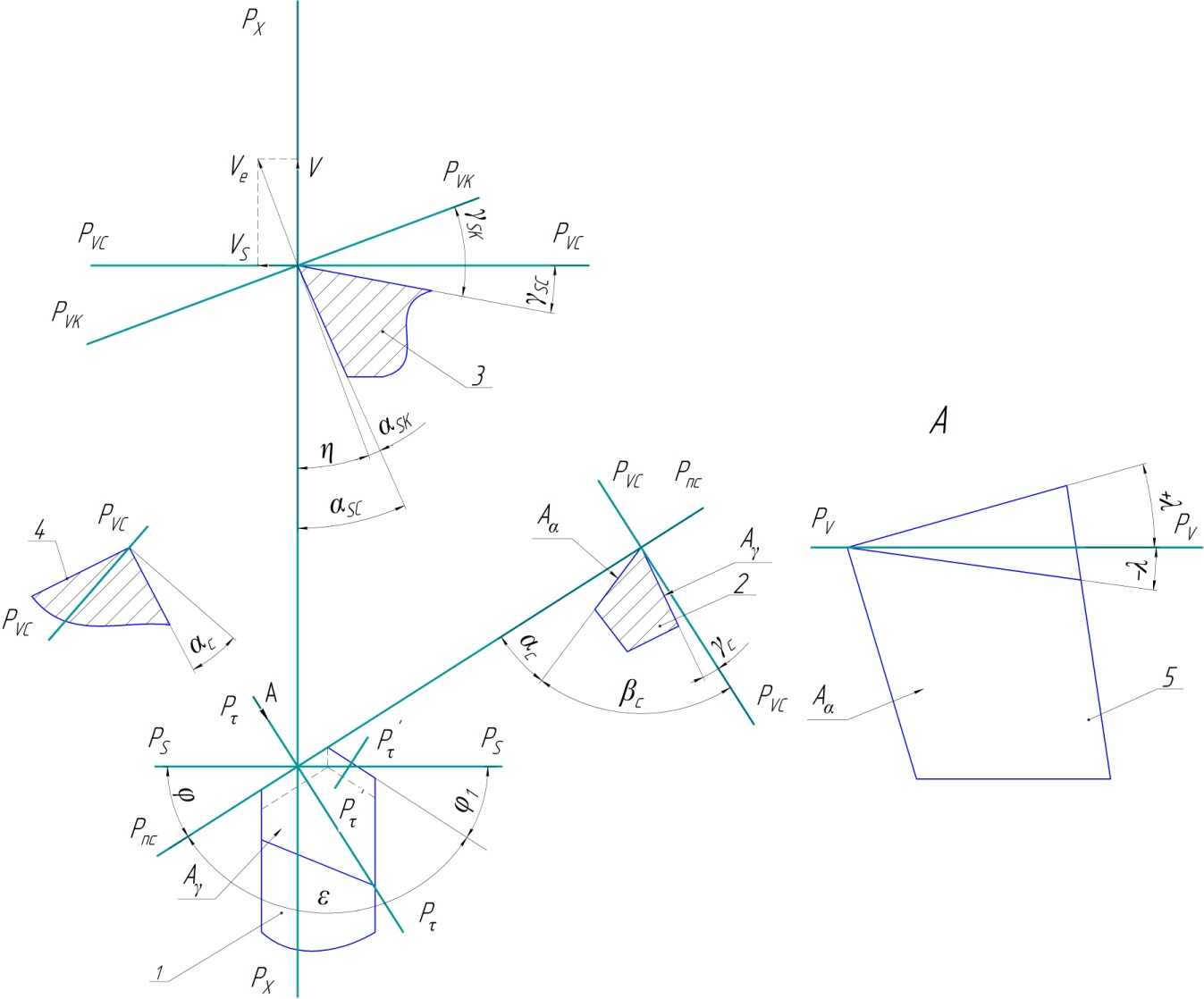

Геометрические параметры (углы) режущего инструмента рассматриваются в этих системах координат. В статической – как геометрические параметры твердого тела (Рис. 8); в кинематической – как углы работающего инструмента в процессе резания (Рис. 9).

Рис. 8 Геометрические параметры токарного резца в статической системе координат.

Рис. 9 Геометрические параметры токарного резца в кинематической системе координат.

На Рис. 8 приняты следующие обозначения:

1 – токарный резец в проекции на основную плоскость;

2 – сечение резца в главной секущей плоскости;

3 – сечение резца в рабочей плоскости;

4 – сечение резца во вспомогательной секущей плоскости;

5 – вид резца со стороны главной задней поверхности.

PVC – след основной плоскости;

Pnc – след плоскости резания;

PS – след рабочей плоскости;

PX – след главной секущей плоскости;

Pτ – след нормальной секущей плоскости;

Основная плоскость PV – координатная плоскость, проходящая перпендикулярно направлению главного движения;

Плоскость резания Pn – координатная плоскость, проходящая через главную режущую кромку перпендикулярно основной плоскости;

Рабочая плоскость PS – плоскость, проходящая через главную режущую кромку перпендикулярно основной плоскости и параллельно направлению движения подачи;

Нормальная секущая плоскость Pτ – секущая плоскость, проходящая перпендикулярно режущей кромке в рассматриваемой точке;

Главная секущая плоскость PX – координатная плоскость, перпендикулярная линии пересечения основной плоскости с плоскостью резания и проходящая через главную режущую кромку.

Геометрические параметры режущего инструмента рассматриваются в плане, то есть в проекции на основную плоскость и в секущих плоскостях: главной секущей плоскости, нормальной секущей плоскости, рабочей плоскости и других вспомогательных секущих плоскостях.

В плане, то есть в проекции на основную плоскость рассматриваются следующие углы: главный угол в плане φ, угол при вершине в плане ε, вспомогательный угол в плане φ1.

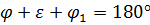

Эти углы связаны между собой следующим соотношением:

(6)

(6)

В главной секущей плоскости рассматриваются следующие углы: главный задний угол α, передний угол γ и угол заострения β.

Эти углы связаны между собой следующим соотношением:

(7)

(7)

Во вспомогательной секущей плоскости рассматривается и измеряется вспомогательный задний угол α1. В плоскости резания измеряется угол наклона режущей кромки λ.

Кроме рассмотрения углов резца в статической системе координат, как углов какого-либо геометрического тела, следует рассматривать углы резца в движении, в кинематической системе координат. В результате сложения главного движения с движением подачи, при резании изменяется величина углов режущего инструмента, заданных ему при заточке.

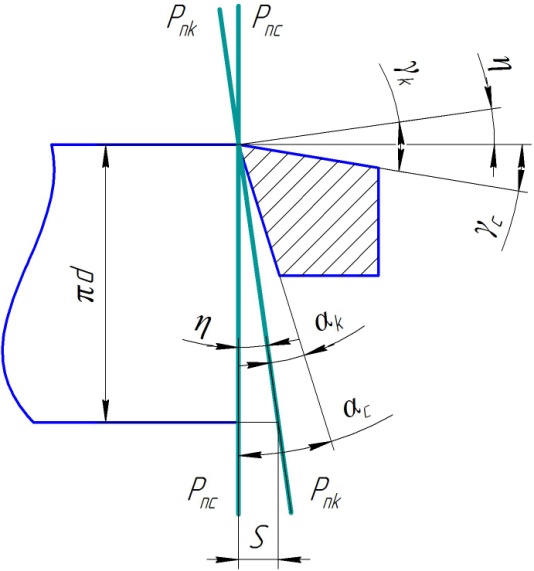

Углы в статической системе координат называются статическими углами, углы в кинематической системе координат – кинематическими. Величина кинематических углов отличается от величины статических на величину кинематического угла скорости резания η, угла между векторами скорости резания V и скорости результирующего движения Ve. Из Рис. 8 видно, что при резании задний угол уменьшается, а передний увеличивается на величину угла скорости резания. Величина этого кинематического угла легко определяется из схемы, показанной на Рис. 10:

Рис. 10 Схема для определения кинематического угла скорости резания.

На схеме резец условно показан в контакте с разверткой обрабатываемой торцовой поверхностью на цилиндрической заготовке. По Рис. 10 видно, что:

(8)

(8)

(9)

(9)

(10)

(10)

(11)

(11)

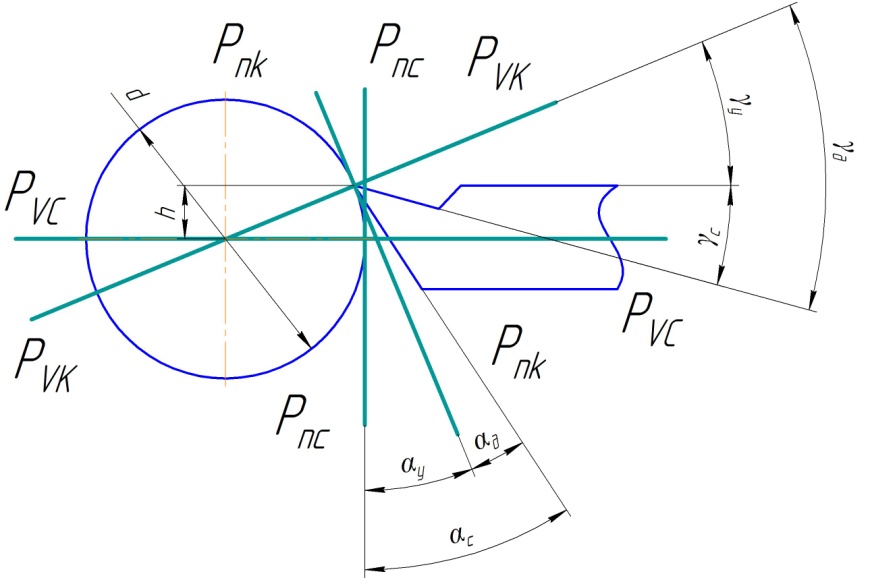

Действительная величина углов резца зависит также от установки его относительно оси центров токарного станка. Эта зависимость поясняется схемой, представленной на Рис. 11:

Рис. 11 Схема для определения действительной величины углов резца.

Из схемы видно, что действительная величина переднего и заднего углов (αд и γд) изменяется на величину угла установки αу и γу. Величина угла установки определяется:

(12)

(12)

Величина угла γу равна величине угла αу. Действительные углы определяются следующим образом:

(13)

(13)

(14)

(14)

На представленных выше рисунках показаны упрощенные схемы расчета действительных углов. В обычных, не упрощенных случаях, величины углов находятся по более сложным зависимостям. Из приведенных данных видно, что изменение углов инструмента при резании тем больше, чем меньше диаметр обрабатываемого изделия и больше подачи. При установке резца выше центра – задний угол уменьшается, а передний увеличивается. При установке резца ниже центра – задний угол увеличивается, а передний уменьшается.

Дата добавления: 2018-05-10; просмотров: 2266;