Условие безударной посадки тарелки клапана на седло.

Для определения основных размеров клапана поршневого насоса (диаметр отверстия седла, диаметр тарелки, максимальная высота подъема клапана, вес тарелки и сила натяжения пружины) производится гидравлический расчет, после чего определяются остальные конструктивные размеры деталей клапана. Расчету на прочность подвергается тарелка клапана, а также устанавливается возможность наиболее длительной эксплуатации взаимно соприкасающихся поверхностей тарелки и седла клапана.

Если через клапан поршневого насоса перекачивается двухфазная жидкость с содержанием твердой фазы (например, глинистый раствор), абразивные свойства которой могут разъедать смачиваемую поверхность седла. Опорные поверхности тарелки и седла клапана, то тарелку и седло клапана у таких насосов изготавливают из легированных сталей с последующей термической обработкой отмеченных поверхностей, что увеличивает их твердость и сопротивляемость износу.

Спокойная работа клапана может быть обеспечена при отсутствии стука в процессе посадки тарелки на седло. В настоящее время существуют несколько методов определения условий безударной посадки тарелки на седло клапана.

При работе на воде максимальная скорость посадки тарелки клапана на седло, при которой появляется стук, составляет  мм/с.

мм/с.

Профессор И. И. Куколевский опытным путем установил, что посадка тарелки клапана на седло происходит без заметного стука, если  мм/с, где

мм/с, где  - максимальная высота подъема тарелки клапана, мм;

- максимальная высота подъема тарелки клапана, мм;  - угловая скорость вращения кривошипа.

- угловая скорость вращения кривошипа.

При  , где n – частота вращения кривошипа, мин-1,

, где n – частота вращения кривошипа, мин-1,  мм/с, или при

мм/с, или при

(68)

(68)

С помощью этого выражения можно определить  при известном n.

при известном n.

Большее значение зависимости (68) следует принимать для более легкой тарелки клапана, у которой скорость посадки и запаздывание закрытия меньше, чем у массивных клапанов, работающих при тех же условиях. Важное значение, для работы клапанов имеет вязкость перекачиваемой жидкости, с увеличением которой смягчается посадка тарелки на седло.

Конструкция клапанов современных буровых поршневых насосов, предназначенных для перекачки глинистых растворов, вязкость которых больше, чем вязкость воды, позволяет осуществлять безударную посадку тарелки клапана при

В этом случае обеспечиваются приемлемая скорость посадки тарелки клапана и достаточный срок службы.

В буровых поршневых насосах причиной износа клапана является не ударная посадка тарелки клапана со стуком, а наличие в промывочной жидкости твердых частиц, которые, попадая на опорную поверхность клапана, вызывают местное поверхностное выкрашивание. При этом нарушается герметичность, что и становится причиной разрушения резинового уплотнения.

После определения  расчет производят с использованием формулы (45). С помощью этой формулы запишем выражение для определения диаметра тарелки клапана:

расчет производят с использованием формулы (45). С помощью этой формулы запишем выражение для определения диаметра тарелки клапана:

Коэффициенты расхода можно найти при помощи формул (54), (58) и (59). Если конструкция клапана и условия его эксплуатации не позволяют использовать отмеченные эмпирические формулы, то для определения μ следует воспользоваться опытными данными. Коэффициент расхода должен как можно меньше отличаться от максимального (для воды  ).

).

Величина теоретической скорости сщ обычно берется в пределах 3 – 6 м/с. При перекачке вязких, горячих и легкоиспаряющихся жидкостей теоретическая скорость истечения из – под клапана может быть и меньше, чем 3 м/с. Если поршневой насос работает с отрицательной высотой всасывания, то скорость сщ может быть больше, чем 6 м/с (у быстроходных поршневых насосов с  об/мин можно принять

об/мин можно принять  м/с).

м/с).

Скорость в отверстии седла нагнетательного клапана принимается от 2 до 4 м/с. а в седле всасывающего клапана – от 1 до 3 м/с. Зная скорость сщ определяют нагрузку на клапан при помощи формулы

. (69)

. (69)

После преобразования выражения (69) формула для расчета натяжения пружины запишется следующим образом:

. (70)

. (70)

Силу тяжести G тарелки клапан и пружины в перекачиваемой жидкости надо принимать как можно меньше для уменьшения массы и связанной с ней инерции.

При закрытом клапане натяжение пружины должно составлять

По известным формулам определяют размеры пружины:

1) диаметр проволоки

, (71)

, (71)

где  -радиус пружины;

-радиус пружины;  - допускаемое напряжение кручения;

- допускаемое напряжение кручения;

2) число витков

, (72)

, (72)

где  - постоянная пружины (73)

- постоянная пружины (73)

(  - модуль упругости второго рода, модуль сдвига).

- модуль упругости второго рода, модуль сдвига).

Радиус пружины выбирается из конструктивных соображений. Ширину а опорной поверхности тарелки клапана обычно берут в пределах 2 – 5 мм.

Во избежание смятия и возникновения остаточной деформации опорную поверхность клапана следует проверить на удельное давление. Допускаемое удельное давление при закаленных опорных поверхностях клапана 78,4 МПа.

В клапанах буровых поршневых насосов проекция площади опорной поверхности тарелки на плоскость, перпендикулярную к оси клапана, определяется по допускаемым удельным давлениям так, чтобы в пределах  ещё можно было поместить резиновое уплотнение шириной 7 – 9 мм.

ещё можно было поместить резиновое уплотнение шириной 7 – 9 мм.

Для клапанов буровых насосов

,

,

а ширина резиновой поверхности  .

.

Толщина тарелки клапана δкл должна обеспечить соответствующую жесткость с тем, чтобы прогиб её не нарушал герметичность клапана.

Тарелка клапана рассчитывается как круглая пластина, нагруженная равномерной нагрузкой и опирающаяся на жесткий контур. Расчетная формула записывается так:

, (74)

, (74)

где dс – диаметр отверстия седла клапана; рн - наибольшее давление в цилиндре;  - допустимое напряжение изгиба пластины.

- допустимое напряжение изгиба пластины.

Установлено, что нормальная, безударная работа клапана происходит при соблюдении условия:

hmax∙n ≤ 700, (75)

где hmax – максимальная высота подъёма тарелки над седлом, мм; n – число двойных ходов поршня в минуту.

У современных буровых насосов максимальная высота hmax подъема тарелки над седлом составляет в среднем 6 мм, но у некоторых насосов она может достигать 10 – 15 мм.

Пневмокомпенсаторы

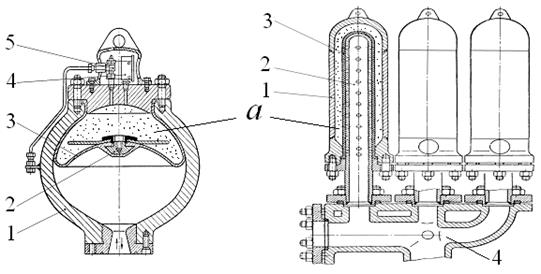

Рассматривая графики подачи поршневых и плунжерных насосов (рис. 6 – 9) видно, что всасывание и нагнетание насосов сопровождается пульсацией подачи, которая вызывает колебание давления во всасывающей и нагнетательной линии. В результате этого на трубопроводы и все детали насоса действуют циклические нагрузки, которые сокращают продолжительность службы трубопроводов и узлов и деталей насосов. Для выравнивания скорости потока жидкости во всасывающем и нагнетательном трубопроводах и снижения динамических нагрузок на работу насоса и трубопроводов на всасывающей и нагнетательной линиях в непосредственной близости от насоса устанавливают пневмокомпенсаторы. Наибольшее распространение получили пневмокомпенсаторы сферической и цилиндрической формы (рис. 17). Пространство а, заключенное между корпусом 1 и диафрагмой 3, (рис. 18 а) и корпусом 1 и цилиндрической манжетой 3, (рис. 18 в) заполнено азотом который находится под давлением ра, равном (0,4–0,8) от среднего давления жидкости в трубопроводе рср. При заполнении газовой полости азотом диафрагма 3 принимает форму внутренней поверхности корпуса 1 (рис. 18 а) или форму перфорированного патрубка (рис. 18 в). Для предотвращения выдавливания диафрагмы в проходное отверстие, в центральной её части завулканизирован металлический сердечник 2.

а) в)

Рис. 17. Пневмокомпенсаторы буровых насосов.

а) сферического типа; в) цилиндрического типа.

а): 1–корпус; 2–металлический сердечник; 3–диафрагма; 4–манометр; 5–вентиль. в): 1–корпус; 2–перфорированный патрубок; 3–цилиндрическая диафрагма; 4–коллектор.

Манометр 4 предназначен только для контроля давления при заполнении компенсатора газом и для кратковременной проверке наличия и величины давления газа в компенсаторе при неработающем насосе. Во всех остальных случаях, во избежание утечек газа и порчи диафрагмы, игольчатый вентиль 5 должен быть закрыт.

Во время работы насоса промывочная жидкость при давлениях выше давления газа в полости компенсатора поднимает диафрагму, сжимая газ до тех пор, пока давление газа и перекачиваемой жидкости не выравниваются.

В периоды времени, когда мгновенная подача жидкости насосом превышает среднюю, часть жидкости поступает в компенсатор, дополнительно сжимая газ, а когда мгновенная подача меньше средней, то происходит возмещение недостатка подачи за счет увеличения объема газа компенсатора. Поэтому диафрагма компенсатора во время работы насоса все время совершает колебательное движение. Надежность и долговечность работы диафрагмы в значительной степени определяются точностью соблюдения рекомендаций по заполнению сжатым воздухом или газом газовых полостей пневмокомпенсаторов.

Остановимся на методике расчета пневмокоипенсатора.

При расчете пневмокомпенсатора принимают, что относительное изменение давления газа, равное относительному изменению давления жидкости в трубопроводе, не должно превышать 0,02 – 0,05, то есть:

δ =  =0,02 – 0,05, (76)

=0,02 – 0,05, (76)

где δ – относительное изменение давления газа в пневмокомпенсаторе; ∆рг – абсолютное изменение давления газа в пневмокомпенсаторе, равное разности между максимальным рmax и минимальным pmin давлением жидкости во всасывающем (нагнетательном) трубопроводе; рср.– среднее давление,

рср.=( рmax+ pmin)/2.

Принято считать, что средний объем газа Vср., находящегося в пневмокомпенсаторе, должен составлять 2/3 внутреннего объема Vк пневмокомпенсатора:

, (77)

, (77)

Считая, что процесс сжатия и расширения газа происходит при постоянной температуре, можно записать:

, (78)

, (78)

где ∆Vг – изменение объема газа в пневмокомпенсаторе.

Перепишем выражение (78) с учетом (76) и (77):

δ =  (79)

(79)

Подставив в уравнение (79) δ=0,03, решим его относительно Vк:

Vк=  . (80)

. (80)

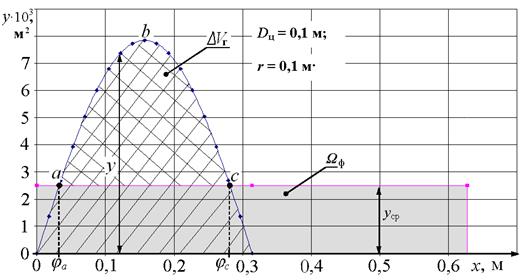

Для определения изменения объема газа ∆Vг в пневмокомпенсаторе обратимся к графику подачи одноцилиндрового насоса одинарного действия (рис. 17), который, как уже отмечалось ранее, имеет наибольшую величину степени неравномерности подачи ψ=3,14.

Рис. 18. График подачи одноцилиндрового насоса одинарного действия

Площадь, ограниченная синусоидой (со штриховкой вправо) равна объему жидкости, подаваемой реальным насосом, а равновеликая площадь, изображенная в виде прямоугольника – представляет постоянную подачу фиктивного насоса.

Определим среднюю ординату yср графика подачи фиктивного насоса из условия равенства подач реального и фиктивного насосов:

; от куда

; от куда  . (81)

. (81)

Аналогично можно найти ординату yср равновеликой площади на графиках подачи и для других насосов (см. рис. 7 – 9).

Сравнивая оба графика (рис. 18) подачи видно, что в точках а и с значения ординаты мгновенной подачи реального и фиктивного насосов равны: уа= yср=ус.

Тогда:  ;

;  ;

;  ′; φс=1800-18025′=161035′.

′; φс=1800-18025′=161035′.

Когда мгновенная подача насоса превышает среднюю, часть жидкости поступает в компенсатор, сжимая газ на величину ∆Vг. Очевидно, что часть площади, ограниченная кривой аbс графика мгновенной подачи реального насоса и линией средней ординаты yср и есть тот объем жидкости, который поступит во внутреннюю полость пневмокомпенсатора и сжимает газ на величину ∆Vг.

∆Vг=

(82)

(82)

Подставив полученную величину ∆Vг в выражение (80) получим:

Vк= 50∙0,55FS = 27,5FS.

Расчет объема пневмокомпенсатора для насосов других типоразмеров производится аналогично.

По мере уменьшения степени неравномерности подачи будет снижаться пульсация подачи и изменения объема газа ∆Vг в пневмокомпенсаторе. Однако необходимо иметь ввиду, что при замене цилиндровых втулок с меньшего размера на больший подачи насоса увеличится и абсолютная величина изменения объема газа в пневмокомпенсаторе так же возрастет. Поэтому определение объ-

| Рабочее давление жидкости р, МПа | Рабочее давление газа, МПа |

| До 10 | От 0,4 р до 0,6 р |

| От 10 до 15 | |

| От 15 до 25 |

ема пневмокомпенсатора следует вести исходя из максимальной величины применяемых цилиндровых втулок.

Величина начального давления газа в пневмокомпенсаторе приведена в таблице.

Дата добавления: 2016-06-05; просмотров: 2851;