Станина бурового насоса.

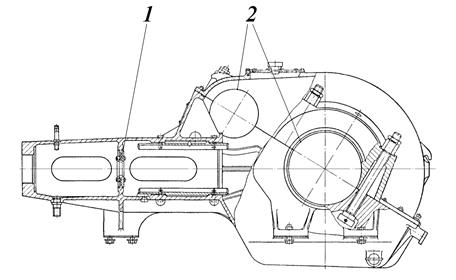

Станина служит для размещения всех деталей приводной части насоса. Общий вид станины бурового насоса У8 – 6МА2 показан на рис. 13.

Рис. 13. Станина бурового насоса У8 – 6М

1 – гнезда под сальники надштоков (контрштоков); 2 – гнезда для

размещения подшипников трансмиссионного и коренного валов.

Станина бурового насоса должна быть достаточно жесткой. Это достигается посредством придания элементам станины специальных геометрических форм и применения высокопрочных материалов. Станину бурового насоса изготавливают чаще всего методом литья, реже – методом сварки. Как в одном, так и в другом случае отдельные поверхности станины подвергают механической обработке: расточке, фрезерованию, строганию, сверлению и т.д.

Станина бурового насоса должна быть достаточно жесткой. Это достигается посредством придания элементам станины специальных геометрических форм и применения высокопрочных материалов. Станину бурового насоса изготавливают чаще всего методом литья, реже – методом сварки. Как в одном, так и в другом случае отдельные поверхности станины подвергают механической обработке: расточке, фрезерованию, строганию, сверлению и т.д.

Поршни насосов. В современных поршневых насосах используются разнообразные конструкции поршней, различающиеся устройством манжет, способом их крепления к сердечнику, посадкой его на шток и др. Цельный поршень бурового насоса двойного действия (рис. 14) состоит из стального сердечника 2 и привулканизированных к нему с двух сторон резиновых манжет 1 и 3 с губами самоуплотняющейся конструкции. Манжеты разделены между собой буртом стального сердечника, воспринимающего действие давления и сил трения стороны резины. Сердечник поршня имеет фигурные проточки для увеличения прочности соединения резины с металлом. Нередко в его выступающем бурте делают сквозные отверстия, необходимые для заливки резиной второй половины поршня при его изготовлении. Сердечник изготавливают из углеродистой стали. Поршни из резины на натуральном каучуке предназначены для работы на жидкости, не содержащей нефти, а из синтетической маслотеплостойкой резины – для обычных условий работы.

Наружный диаметр губы манжеты делается несколько большим (на 3 - 4 мм), чем диаметр отверстия цилиндровой втулки. Благодаря этому создается предварительный прижим губы к втулке, необходимый для правильного действия самоуплотняющейся манжеты. Натяг манжеты предусматривается лишь на участке, выходящем за пределы сердечника. Поверхность манжеты, находящаяся над сердечником, выполняется относительно цилиндровой втулки с гарантированным зазором. Во время работы насоса манжета поршня давлением жидкости плотнее прижимается к поверхности втулки, обеспечивая надежное уплотнение.

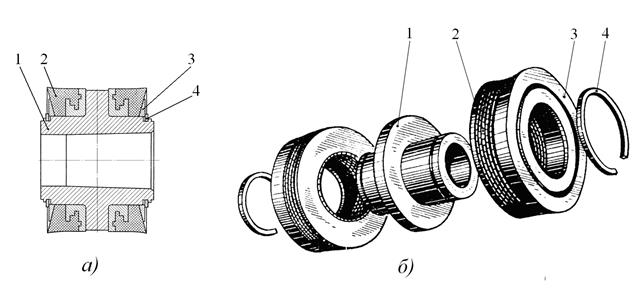

На рис. 15 а и б показана конструкция поршня сборного типа с резинометаллическими самоуплотняющимися манжетами. Поршень состоит из металлического сердечника 1, двух эластичных манжет 2, двух прижимных колец 3 и двух стопорных колец 4. Отверстие в сердечнике для посадки на шток выполнено коническим. На цилиндрической поверхности сердечника с обоих краев имеются канавки для размещения в них стопорных колец 4.

Использование резинотканевых манжет увеличивает срок службы поршня, так как достигается большая жесткость и лучшее предохранение резины от выдавливания в зазор между буртом сердечника и цилиндровой втулкой. По этим же причинам иногда применяют резинометаллические съемные манжеты.

Сердечник поршня имеет фигурные проточки для увеличения поверхности контакта резины с металлом.

Рис. 15. Поршень сборной конструкции.

а) – вид в сборе; б) вид в разобранном виде. 1 – сердечник; 2 – манжета; 3 – кольцо прижимное; 4 – стопорное кольцо.

Сердечник изготавливают из углеродистой стали. Поршни с манжетами из резины на натуральном каучуке предназначены для работы на жидкости, не содержащей нефти, а из синтетической маслотеплостойкой резины – для общих условий работы.

Срок службы поршня существенно зависит от величины рабочего давления и зазора между сердечником и цилиндром. Так, например, срок службы поршня сокращается примерно на 15% при увеличении зазора между цилиндром и сердечником от 0,12 мм до 0,5 мм при давлении около 10 МПа и уменьшается вдвое при давлении около 20 МПа.

Клапаны.

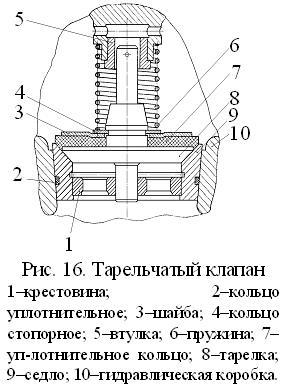

В поршневых и плунжерных буровых насосах, используемых для бурения глубоких скважин, применяются самодействующие тарельчатые клапаны (рис. 16). Тарельчатый клапан состоит из неподвижного, закрепленного в гидрокоробке 10, седла 9, тарелки 8, уплотнительного кольца 7, пружины 6 и других деталей. Между гидрокоробкой 10 и седлом 9 находится уплотнительное кольцо 2. В нижней части седла 9 запрессована крестовина 1. Упругое уплотнительное кольцо 7 надето на тарелку сверху и закреплено на ней стальной шайбой 3 и стопорным кольцом 4. Во время работы насоса диск прижимается к седлу и тарелке давлением жидкости.

Верхняя и нижняя направляющие тарелки помещены соответственно во втулке 5 и в цилиндрическом отверстии крестовины 1. Пружина 6, упирающаяся верхним концом в крышку клапана, служит для более быстрой посадки тарелки во время закрытия клапана.

Верхняя и нижняя направляющие тарелки помещены соответственно во втулке 5 и в цилиндрическом отверстии крестовины 1. Пружина 6, упирающаяся верхним концом в крышку клапана, служит для более быстрой посадки тарелки во время закрытия клапана.

Угол конусности поверхности тарелки (и соответственно посадочной поверхности седла) принимают 900 или 1200.

Седла клапанов изготавливают из стали 40ХС с объемной закалкой. Тарелки изготовляют из стали 40Х, может использоваться так же сталь 40ХНМА.

Дата добавления: 2016-06-05; просмотров: 2848;