Распределители дорожно-строительных материалов

Назначение распределителей дорожно-строительных материалов.

Различают распределители каменной мелочи и универсальные распределители дорожно-строительных материалов. Распределители каменной мелочи обеспечивают распределение мелких фракций каменных материалов при поверхностной обработке покрытий. Их применяют также для рассеивания песка на дорогах зимой при гололеде. Распределители бывают навесные, прицепные и самоходные. По типу дозирующего рабочего органа различают распределители со щелевыми, тарельчатыми дозаторами и дозаторами барабанного типа.

Универсальные распределители дорожно-строительных материалов являются самоходными гусеничными машинами со сменным рабочим оборудованием и обеспечивают укладку щебня, гравия, стабилизированных грунтовых смесей, асфальто - и цементобетона с предварительным их уплотнением.

Устройство распределителя дорожно-строительных материалов ДС-54.

Основными частями ДС-54 являются:

- двигатель;

- трансмиссия;

- ходовое оборудование (гусеничное);

-система управления;

-бункер;

- конвейер;

- плужный отвал V – образной формы;

- вибробрус;

- выглаживающая плита;

- виброплита.

Работа распределителя дорожно-строительных материалов ДС-54.

Материал из бункера попадает под плужный отвал и им распределяется по ширине основания на заданную толщину. Толщина слоя регулируется поднятием отвала в трех точках и заслонками. Затем щебень уплотняется вибробрусом, выглаживающей плитой и виброплитами.

Техническая характеристика распределителя дорожно-строительных материалов ДС-54.

Тип машины – гусеничная самоходная. Ширина укладываемой полосы, м – 3 ÷ 3,75. Толщина укладываемого слоя, м, не более – 0,2. Вместимость приемного бункера, кг – 900. Мощность двигателя, кВт – 29. Скорость передвижения, м/с: рабочая – 0,012 ÷ 0,223, транспортная – 0,59. Дорожный просвет, м – 0,2. Размер, м: длинна – 8,85, ширина – 3,15, высота – 3. Масса, кг – 13360

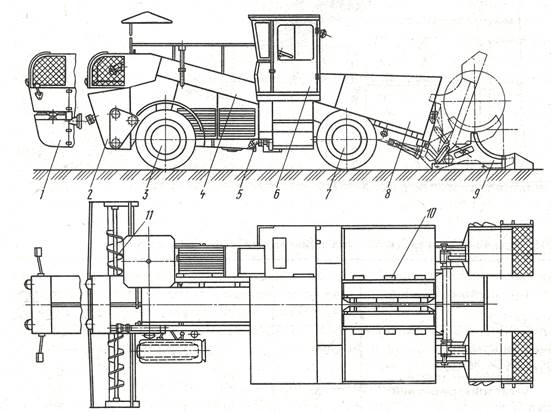

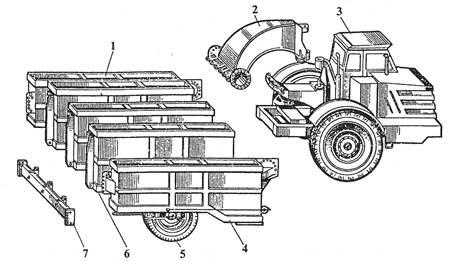

Рисунок 1 - Самоходный распределитель каменной мелочи ДС-49:

1 – пескоразбрасыватель; 2 – передний бункер; 3 – передний управляемый мост; 4 – рама с ленточным конвейером; 5 – гидросистема; 6 –кабина; 7 – задний ведущий мост; 8 – задний (загрузочный) бункер; 9 – погрузочный мостик; 10 – гидромотор привода транспортера; 11 - распределительный винтовой конвейер.

Устройство распределителя каменной мелочи ДС-49.

Самоходный распределитель каменной мелочи ДС-49 состаит из следующих основных частей (рис. 1):

- пескоразбрасыватель;

- передний бункер;

- рама с ленточным конвейером;

- задний (загрузочный) бункер;

- погрузочный мостик;

- распределительный винтовой конвейер.

Работа распределителя каменной мелочи.

С помощью погрузочного мостика каменная мелочь из самосвала загружается в задний бункер. Ленточный конвейер подает материал в передний бункер и распределяется винтовым конвейером. Количество высева материала определяется открытием заслонок.

Техническая характеристика распределителя каменной мелочи ДС-49.

Тип машины – самоходная пневмоколесная.

Ширина укладываемой полосы, м – 0,25 ÷ 3,75.

Норма распределения материалов на 100 м2, м3 – 1 ÷ 1,6.

Вместимость приемного бункера, м3 – 4,5.

Мощность двигателя, кВт – 37.

Скорость передвижения, м/с.

рабочая – 0,78; 1,67; 1,75, транспортная – 2,63 ÷ 8,81.

Размеры, м: длина в рабочем положении - 8,96, длина в транспортном положении – 8,1, ширина – 4,01, высота – 2,95.

Масса, кг – 9350

1.2 Катки для уплотнения грунтов и оснований

Классификация оборудования для уплотнения грунтов.

По конструкции оборудование классифицируется на трамбовки, катки и виброуплотнители. Катки классифицируются: по способу уплотнения - на укатывающие (статические) и укатывающие + вибрация (вибрационные); по типу вальца на - гладковальцовые, кулачковые, решетчатые, сегментные, пневмоколесные; по агрегатированию - на прицепные, полуприцепные и самоходные.

Применение катков.

Для уплотнения грунтов применяются прицепные и самоходные катки с различной структурой металлических вальцов или с резиновыми пневмоколёсами.

Прицепные гладковальцовые катки (рис. 2) применяются для уплотнения связных и несвязных грунтов. Толщина уплотняемого слоя 15-20 см, необходимая степень уплотнения достигается после 4…6 проходов по одному следу на несвязных грунтах и 10…12 проходов – на связных.

Прицепные кулачковые катки применяются для уплотнения только связных грунтов. Эффективность уплотнения у кулачковых катков выше, чем у гладковальцовых. Количество проходов для кулачковых катков зависит от отношения площади цилиндрической поверхности вальца к опорной площади кулачков.

Прицепные пневмоколесные катки применяются при уплотнении связных и несвязных грунтов. В отличие от жестко вальцевых катков они способны уплотнять более толстые слои грунта за меньшее число проходов по одному следу, не разрушая при укатке щебень и гравий.

Решетчатые катки наиболее эффективны при уплотнении крупнощебеночных, гравелистых, мерзлых и глинистых комковатых грунтов. Конструктивно они сходны с гладковальцевыми катками, но цилиндрическая поверхность вальца изготовлена из решетки с размерами ячеек от 15х15 до 20х20 см. Решетка может быть литой или сварной, что предпочтительней, так как сварная решетка легче ремонтируется.

Современные модели прицепных жестковальцевых катков, как правило, оборудуются вибраторами направленных колебаний, позволяющими интенсифицировать процесс уплотнения

В мировой практике для уплотнения грунтов, наряду с прицепными, широко используются и самоходные катки, оборудованные всеми типами перечисленных выше вальцев. В последние годы получили распространение комбинированные катки с шарнирно-сочлененной рамой, одним жестким вальцом с вибровозбудителем и ведущей пневмоколесной осью или полностью пневмоколесные катки.

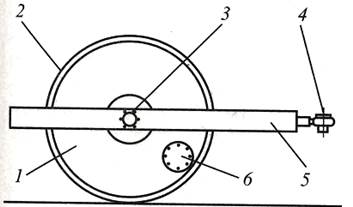

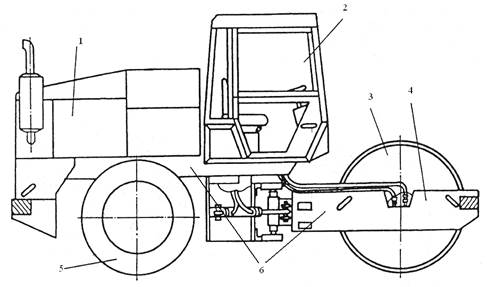

Рисунок 2 - Прицепной гладковальцовый каток:

1 – торцовая стенка вальца; 2 – цилиндрическая поверхность вальца; 3 – подшипник оси качения; 4 - сцепное устройства; 5 – рама катка; 6 – люк для загрузки балласта.

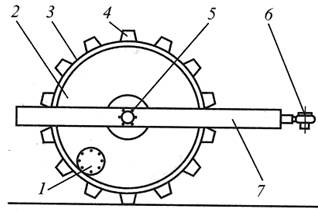

Рисунок 3 - Прицепной кулачковый каток:

1 – люк для загрузки балласта; 2 – торцевая стенка вальца; 3 – цилиндрическая поверхность вальца; 4 - кулачки; 5 – подшипники оси качения; 6 – сцепное устройство; 7 – рама катка.

Для уплотнения оснований применяются катки пневмоколесные, гладковальцовые и комбинированные прицепные полуприцепные и самоходные.

Устройство катков для уплотнения грунтов и оснований.

Основными частями прицепного гладковальцового катка являются (рис. 2): валец, сцепное устройствО; и рама катка. Прицепной кулачковый каток (рис. 3) отличается от глатковальцового наличием на поверхности вальца кулачков.

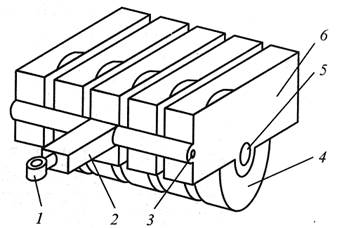

Прицепной пневмоколесный каток состаит из следующих оснавных частей (рис. 4):

– сцепное устройство;

– дышло;

– ось качания секций;

– пневмоколесо;

– ось пневмоколеса;

– корпус секции.

Полуприцепной каток на пневматических шинах ДУ-16Г (рис. 5) отличается от прицепного наличием тягача.

Рисунок 4 - Прицепной пневмоколесный каток:

1 – сцепное устройство; 2 – дышло; 3 – ось качания секций; 4 – пневмоколесо; 5 – ось пневмоколеса; 6 – корпус секции.

Техническая характеристика катка ДУ-16Г.

Тип катка – полуприцепной пневмоколесный. Масса катка, кг: с балластом – 25000, без балласта – 7950. Тип марка тягоча – одноосный пневмоколесный МоАЗ-546П. Ширина уплотняемой полосы, мм – 2600. Количество пневмокалес, шт. – 5. Размер шин, мм – 370 – 508. Суммарная нагрузка на ось катка, кг – 20000. Давление в шинах, кгс/см2 – 3,5 – 7

Рисунок 5 - Полуприцепной каток на пневматических шинах ДУ-16Г:

1, 4, 6 –бункера-секции; 2 – дышло; 3 – тягач МоАЗ-546П; 5 – колесо; 7 – задняя балка.

Рисунок 6 - Самоходный комбинированный каток с пневмошинами и гладким вальцом ДУ-84:

1 – двигатель; 2 – кабина; 3 – гладкий металлический вибровалец; 4 – полурама; 5 – пневмоколеса; 6 – шарнирно-сочлененная рама.

Техническая характеристика катка ДУ-84.

ДУ-84 является самоходным комбинированным катком с пневмошинами и гладким вальцом (рис. 6). Производитель – «Раскат», г. Рыбинск. Тип катка – вибрационный комбинированный. Число вальцов – 1. Двигатель / мощность, л.с. – ЯМЗ-236Г1/150. Эксплуатационная масса, кг – 14000. Рабочая ширина, мм – 2000. Рабочая скорость, км/ч – 5,5. Вынуждающая сила, кН - 100, 150. Частота вибровозбудителя, Гц – 24, 40. Наименьший радиус поворота, м – 7,0 . Линейная нагрузка, кг/см – 32. Габаритные размеры, мм - 5900×2400×3200.

Производительность катка.

Производительность катка П, м2/ч, можно определить по формуле

П = Lз × bвал × kв / [(Lз / υупл + tман) × nпр × kпер], (1)

где Lз – длинна захватки, м;

bвал – ширина полосы уплотнения, м;

kв – коэффициент использования времени;

υупл – скорость катка, м/ч;

tман – время маневрирования, ч;

nпр – число проходов по одному следу;

kпер – коэффициент перекрытия.

1.3 Одноковшовые погрузчики

Назначение одноковшовых погрузчиков.

Одноковшовые фронтальные погрузчики применяются в транспортном строительстве для складирования разрыхленных грунтов и кусковых каменных материалов в бурты, погрузки сыпучих и кусковых материалов из буртов в транспортные средства, распределения дорожно-строительных материалов, зачистных и планировочных работ и перевалки штучных грузов. При необходимости они могут выполнять и небольшие объемы земляных работ.

Классификация одноковшовых погрузчиков.

Одноковшовые фронтальные погрузчики классифицируются по рабочему оборудованию - на стреловые и телескопические; по ходовому оборудованию - на гусеничные и пневмоколесные; по способу поворота - за счет поворота колес, излома рамы, или с бортовым поворотом; по типоразмерам - на мини погрузчики и прочие.

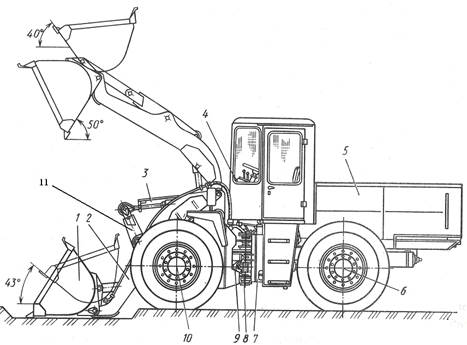

Устройство погрузчиков.

Основными частями одноковшового фронтального погрузчика ТО-18 являются (рис. 7):

- ковш;

- стрела;

- гидроцилиндр поворота ковша;

- рычажный механизм.

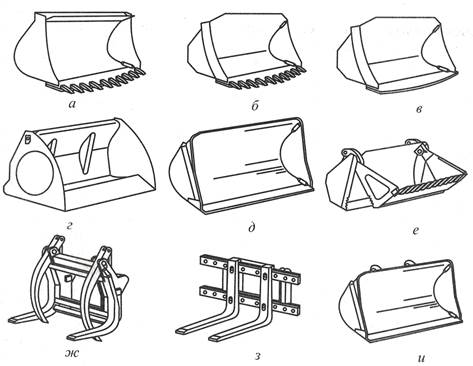

Рабочий орган у погрузчика сменный, варианты исполнения рабочего органа показаны на рисунке 8.

Рисунок 7 - Одноковшовый фронтальный погрузчик ТО-18:

1 - ковш; 2 - стрела; 3 - гидроцилиндр поворота ковша; 4 - пульт управления; 5 - двигатель; 6 - задний мост; 7 - гидромеханическая коробка передач; 8 - нижний шарнир; 9 - карданный вал; 10 - передний мост; 11 – рычажный механизм.

Рисунок 8 - Сменные рабочие органы погрузчика:

а - стандартный ковш для сыпучих материалов и снятия асфальтобетонных и улучшенных покрытий; б - ковш с зубьями для крупнокусковых грузов и работы в карьерах; в -ковш без зубьев для крупнокусковых грузов и работы в карьерах; г - ковш с увеличенной высотой разгрузки для легких материалов; д - ковш для угля и легких материалов; е -двухчелюстной ковш для погрузочных, бульдозерных, профилировочных и других работ; ж - челюстной захват для длинномерных грузов; з - вилы для корчевки, перегрузки штучных грузов; и - ковш для крупнокусковых грузов с быстродействующим захватом.

Техническая характеристика одноковшового погрузчика Амкадор-325 (ТО-18К).

Производитель – «Амкадор-Ударник», г. Минск. Двигатель / мощность, л.с – Д-245/100. Грузоподъемность, кг – 2500. Вместимость погрузочного ковша, м3 – 1,4. Ширина / высота разгрузки погрузочного ковша, мм – 2500/2630. Максимальное вырывное усилие, кг – 6000. Вылет режущей кромки ковша, мм – 930. Статистическая опрокидывающая нагрузка, кг – 5200. Колея, мм – 1760. Размер шин (базовый) – 14,5 – 20. Рабочая (1-я передача) / максимальная скорость, км/ч – 5,3/ 20. Эксплуатационная масса, кг – 8600. Габаритные размеры с ковшом, мм - 6480×2500×3300.

Рабочее оборудование мини-погрузчика (рис. 9) включает, как правило, сменный рабочий орган, быстродействующий захват, грузовую стрелу и гидросистему, обеспечивающую подъем /опускание стрелы, наклон ковша и работу органов с автономным гидроприводом. Ассортимент сменных рабочих органов достаточно широк и включает ковши разного объема с фронтальной и боковой разгрузкой, вилочные и грейферные захваты, навесной экскаватор «обратная лопата», фрезы, дисковые пилы, вибротрамбовки, гидромолоты, траншеекопатели, буры, бетоносмесители, подметальные щетки, отвалы, снегоуборочные устройства и т.д.

Рисунок 9 - Одноковшовый мини-погрузчик с бортовым поворотом «Бобкат».

Техническая характеристика погрузчика «Бобкат S 220».

Производитель – Бобкат (США). Двигатель/ мощность, л.с – Кубота V3300-ТЕ/60. Вместимость погрузочного ковша, м3 – 0,38-0,93. Ширина/высота разгрузки погрузочного ковша, мм – 1880/2440. Грузоподъемность погрузочного ковша, кг – 1000. Максимальное поднимаемое/ тяговое усилие, кгс – 2250. Максимальная скорасть, км/ч – 11,6. Эксплуатационная масса, кг – 3130. Габариты в транспортном положении, мм -3639×1880×2090.

Производительность погрузчиков.

Производительность погрузчика эксплуатационная П, м3/ч, определяется по формуле

П = Vк × Кн × Ку × Кв / Тц, м3/ч, (2)

где Vк – объем ковша погрузчика, м3;

Кн – коэффициент наполнения;

Кв – коэффициент условий работы ( зависит от погоды 1-0,85);

Кв – коэффициент использования времени;

Тц– продолжительность цикла, ч. (0,45…0,55 мин)

1.4 Дробильные машины

Щековые камнедробилки.

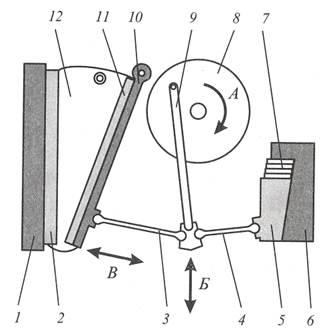

Щековые камнедробилки используются для крупного и среднего дробления пород средней крепости и крепких. Щековые дробилки могут быть с простым качанием щеки (рис 10) и сложным качанием щеки (рис. 11). Они раздавливают куски породы, загружаемые в клиновидный зазор между подвижной и неподвижной щеками.

Рисунок 10 - Схема щековой камнедробилки с простым качанием щеки:

1 — станина неподвижной щеки; 2 — дробящая плита неподвижной щеки; 3 и 4 — распорные плиты; 5— регулировочный клин; 6 — станина дробилки; 7— регулировочные подкладки; 8 — маховик с кривошипом; 9 — шатун; 10 — подвижная щека; 11 — дробящая плита подвижной щеки; 12 — боковые клинья;

А, Б, В — направления движений.

Рисунок 11 - Схема щековой камнедробилки со сложным качанием щеки:

1 - станина неподвижной щеки; 2 - дробящая плита неподвижной щеки; 3 – дробящая плита подвижной щеки; 4 – подвижная щека; 5 - распорная плита; 6 - пружина; 7 - маховик с кривошипом; 8 – боковая щека; А - направление движения

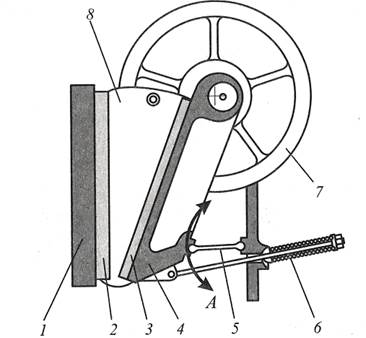

Конусные камнедробилки.

Конусные дробилки подразделяются на дробилки с крутым конусом (рис. 12) для крупного дробления и пологим - для среднего и мелкого дробления.

Коническая внутренняя поверхность дробильной камеры дробилки с крутым конусом обращена раструбом вверх.

В одном из конструктивных вариантов дробящий конус, обращенный юбкой вниз, закреплен на вертикальном валу, расположенном в центре дробильной камеры. Верхний конец вала дробящего конуса, выступающий над дробильной камерой, подвешен к траверсе, относительно которой может свободно вращаться и покачиваться. Нижний конец вала дробящего конуса, продолжающийся под дробильной камерой, свободно входит в находящийся под ней стакан, вертикальная ось которого сдвинута от оси вращения.

Рисунок 12 - Схема конусной дробилки с крутым конусом:

1 - неподвижный конус; 2 - дробящий подвижный конус; 3 – пята вала подвижного конуса; 4 - вращающийся подпятник-эксцентрик; 5 - траверса крепления вала; 6 шарнир крепления вала; А - направление вращения подпятника.

Дробилки с пологим конусом отличаются увеличенным углом между образующей конуса и осью вала. Верхний конец вала дробящего конуса таких дробилок не закреплен, поэтому все нагрузки воспринимаются его нижней частью, которая гораздо длиннее и размещена в более высоком эксцентриковом стакане. Особенностью дробилок с пологим конусом является параллельность поверхности дробящего конуса стенке камеры дробления в нижней ее части, благодаря чему готовый щебень отличается более равномерным фракционным составом.

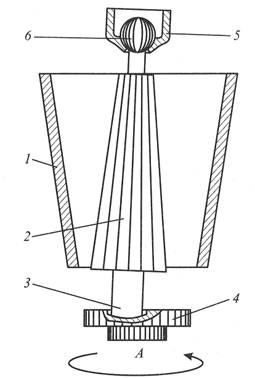

Молотковые и ударные камнедробилки.

Молотковые дробилки и дробилки ударного действия применяют при дроблении малоабразивных довольно крепких и крепких пород на мелкие фракции щебня. Изменяя форму и массу молотков, дробилки можно приспособить для дробления материалов любой твердости структуры.

Рисунок 13 - Схема однороторной молотковой дробилки:

1 - свободно подвешенный молоток; 2 - воздуховод для отсоса пыли; 3 - станина дробилки; 4 - днище камеры дробления в виде колосникового грохота; 5 - ротор; 6 – стенка камеры дробления, играющая роль отражательной плиты.

Преимуществом этих машин также являются высокая степень измельчения и нетребовательность к предварительному измельчению породы. Твердость и сопротивляемость породы влияют на энергоемкость процесса дробления этими машинами значительно меньше.

Расчет производительности дробилок.

Производительность щековых дробилок Пщ, т/ч определяется по формуле

(3)

(3)

где  - минимальный зазор между нижними кромками щек, м;

- минимальный зазор между нижними кромками щек, м;

- ход подвижной щеки, м;

- ход подвижной щеки, м;

- ширина подвижной щеки на уровне загрузочного отверстия

- ширина подвижной щеки на уровне загрузочного отверстия

дробилки м;

- угловая скорость эксцентрикового вала дробилки, м/ч;

- угловая скорость эксцентрикового вала дробилки, м/ч;

- коэффициент разрыхления материала при дроблении (0,65);

- коэффициент разрыхления материала при дроблении (0,65);

- объемная масса дробленого материала, т/м3;

- объемная масса дробленого материала, т/м3;

- угол между дробящими плитами (угол захвата), град.

- угол между дробящими плитами (угол захвата), град.

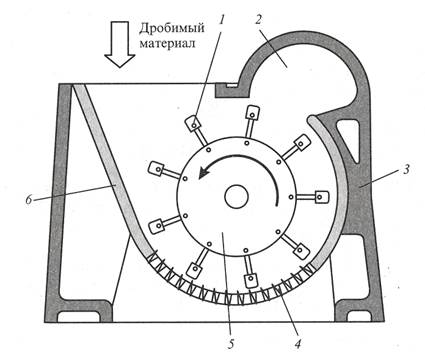

1.5 Грохоты

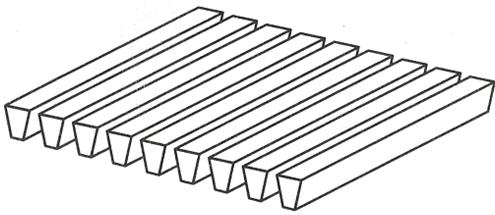

Для просеивания используются установки, называемые грохотами, поэтому сам процесс часто называют грохочением. Для предварительной классификации материала, поступающего на дробление с места добычи, как правило, применяются колосниковые (неподвижные и подвижные) грохоты, разделяющие всю массу поступающей породы на группы фракций, требующих той или иной степени измельчения. Колосниковыми эти грохоты называются благодаря колосникам — решеткам из прочных, параллельно установленных брусьев (рис. 14), способных выдержать не только вес, но и удары массивных кусков породы, сбрасываемых на них из кузовов транспортных средств, ковшей добычных машин и с загрузочных эстакад. Колосники устанавливаются под наклоном, и материал просеивается, двигаясь по ним под действием собственной массы.

При отделении крупных включений угол наклона не должен превышать 12°, при отделении мелких включений — 45... 55°. Негабарит, не прошедший в зазоры между колосниками, отправляется на дополнительное измельчение. Подвижные колосниковые грохоты используют в качестве питателей камнедробилок.

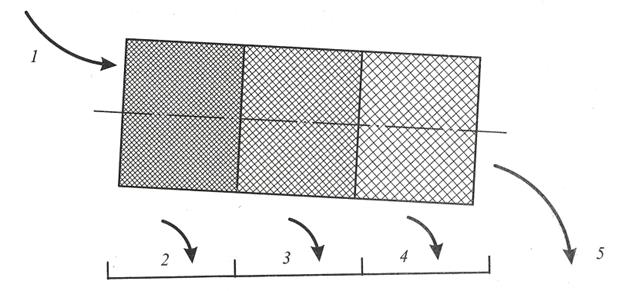

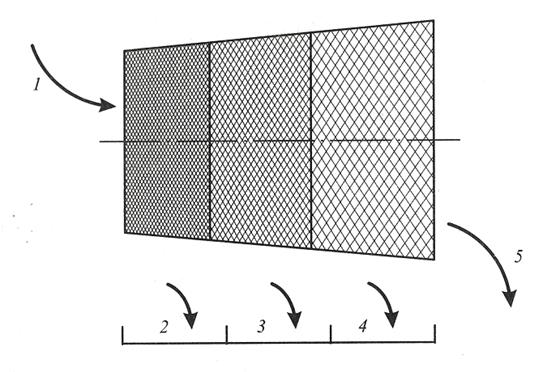

В барабанных цилиндрических (рис. 15) и конических (рис. 16) грохотах используются колосниковые, кованные, сварные и просечные сита. Просеиваемый материал подается ленточным или скребковым конвейером внутрь барабана. Цилиндрические барабаны устанавливаются под углом 5... 7° к горизонту, оси конических барабанов не наклоняются, так как коническая поверхность барабана расположена под углом к горизонту. Стенки барабана состоят из сит, расположенных последовательно или коаксиально, т. е. одно в другом. Барабан опирается бандажами на опорные и упорные ролики либо осевыми цапфами — на подшипниковые узлы. Привод осуществляется либо открытой зубчатой парой, состоящей из звездочки на валу электродвигателя или гидромотора, и зубчатого колеса, охватывающего барабан снаружи, либо через редуктор — на одну из осевых цапф. При вращении барабана сортируемый материал перемещается вдоль барабана, проходя сначала через самые мелкие, а затем все более крупные сита. Куски породы, не прошедшие ни в одно из сит, выходят с противоположного конца барабана и отправляются на повторное дробление.

Барабанные грохоты иногда используются не только для просеивания, но одновременно и для мойки щебня в дополнительной секции со сплошными цилиндрическими стенками. Они отличаются малой производительностью и невысоким качеством грохочения при больших габаритах, массе и энергопотреблении.

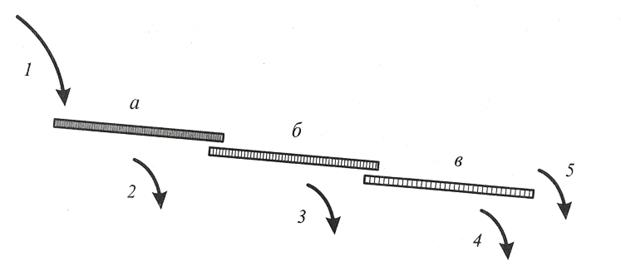

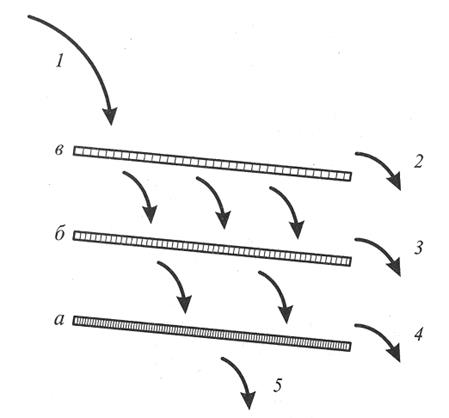

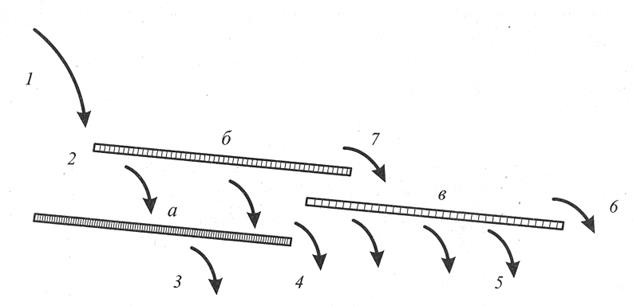

Грохоты могут иметь одну, две и более просеивающих поверхностей, но наиболее распространены грохоты с тремя поверхностями. Поверхности сит могут располагаться друг за другом в одной плоскости — в ряд (рис. 17), друг под другом — ярусами (рис. 18) или по комбинированной схеме, когда среднее сито расположено в один ряд с крупным, а мелкое — под крупным (рис. 19).

Первая схема отличается простотой наблюдения за работой сит, а также удобством их ремонта и замены. Но крупные фракции, двигаясь по ситам, увлекают за собой более мелкие, снижая качество сортировки, к тому же первое сито, по которому проходит весь сортируемый материал, быстрее изнашивается.

Вторая компоновочная схема обеспечивает хорошее качество сортировки, но конструктивно более сложна и затрудняет обслуживание и ремонт сит.

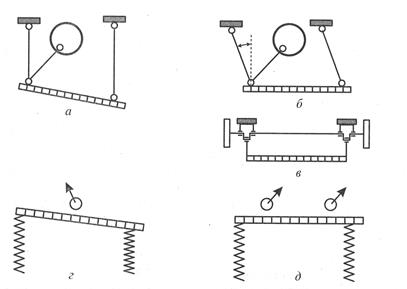

Комбинированная схема по перечисленным характеристикам лучше плоскостной и хуже ярусной, но у нее снижение качества сортировки компенсируется преимуществами компоновки, поэтому она нашла наибольшее распространение. Процесс сортировки на всех плоских грохотах (кроме неподвижных колосниковых) интенсифицируется принудительным движением сит с лежащим на них материалом (рис. 20).

Качающиеся грохоты приводятся в действие кривошипно-шатунным механизмом. Электродвигатель, установленный на станине машины, оснащен маховиком с эксцентричной осью кривошипа, соединенной тягами с горизонтальной или наклонной рамой сит, свободно подвешенной к станине.

Горизонтальные или наклонные сита качающихся грохотов двигаются по концентрическим дугам, подкидывая и перебрасывая вперед лежащий на них материал. При этом куски породы перемещаются внутри слоя по вертикали, благодаря чему мелкие куски проваливаются через ячейки сит, а крупные скатываются по их поверхности, не блокируя ячеек.

Рисунок 14 - Решетка колосникового грохота.

Рисунок 15 - Схема цилиндрического барабанного грохота:

1 - подача материала на просеивание; 2 — отсев самой мелкой фракции; 3, 4 — отсев более крупных фракций по мере их увеличения; 5 — выход негабарита, не прошедшего сквозь сита.

Рисунок 16 - Схема конического барабанного грохота:

1 - подача материала на просеивание; 2 - отсев самой мелкой фракции; 3, 4 - отсев более крупных фракций по мере их увеличения; 5 - выход негабарита, не прошедшего сквозь сита.

Рисунок 17 - Грохот с рядным расположением сит:

а — мелкоячеистое сито; б — среднеячеистое сито; в — крупноячеистое сито; 1 — сортируемый материал; 2 — мелкая фракции; З — средняя фракция; 4 — крупная фракция; 5 — негабарит.

Рисунок 18 - Грохот с ярусным расположением сит:

а — мелкоячеистое сито; б — среднеячеистое сито; в — крупноячеистое сито; 1 — сортируемый материал; 2 - негабарит; 3, 4, 5 — фракция соответственно крупная, средняя, мелкая

Рисунок 19 - Грохот с комбинированным расположением сит:

а — мелкоячеистое сито; б — среднеячеистое сито; в — крупноячеистое сито; 1 — сортируемый материал; 2— средняя и мелкая фракции; 3— мелкая фракция; 4, 5—средняя фракция; 6 — крупная фракция.

Рисунок 20 - Типы вибрационных грохотов:

а, б — качающийся; в — гирационный (эксцентриковый); г вибрационный наклонный; д — вибрационный горизонтальный.

Таблица 1 - Характеристики отечественных грохотов

| Модель | Размеры просеивающей поверхности, мм | Число ярусов | Угол наклона, град | Наибольший размер куска исходного материала, мм | Размер ячеек сит (ширина между колосниками), мм | Мощность привода, кВт | Масса, т |

| СМД-148 | 1500x4250 | 12-18 | 40x40,70x70 | 4,0 | |||

| СМД-148-10 | 5x20,20x20 | 4,0 | |||||

| ДРО-598 | 1500x4300 | 40x40, 70x70 | 5,1 | ||||

| 10x10,20x20 | |||||||

| ДРО-598-10 | 1500x4300 | 5x20, 10x10 | 5,1 | ||||

| ДРО-607 | 1500x4000 | 5x20, 10x10,20x20 | 4,2 | ||||

| ГИС-52 | 1750x5000 | 5x5, 10x10,20x20 | 5,0 | ||||

| ГИС-53 | 5x5, 10x10,20x20 | 5,5 | |||||

| ИТБР-017 | 1000x3000 | - | 20x20,5x20 | 4,4 | 1,1 | ||

| СМ-742 | 1250x3000 | - | 5x20,20x20,40x40 | 5,5 | 2,0 | ||

| ДРО-575 | 900x1650 | 5,5 | 1,7 | ||||

| ДРО-633 | 1500x3000 | 50x250 | 4,9 |

Литература

1 Белецкий, Б. Ф. Строительные машины и оборудование: учебное пособие / Б. Ф. Белецкий, И. Г. Булгакова. - 3-е изд., стереотип. - Санкт-Петербург; Москва; Краснодар: Лань, 2012. - 606, [2] с.: рис., табл. - (Учебники для вузов. Специальная литература).

2 Шестопалов, К. К.Шестопалов, Константин Константинович Подъемно-транспортные, строительные и дорожные машины и оборудование: учебник / К. К. Шестопалов. - 8-е изд., стер. – Москва: Академия, 2014. -318, [1] с.: рис., табл. - (Профессиональное образование. Транспорт.

3 Белецкий, Б. Ф. Строительные машины и оборудование: справ. пособие / Б. Ф. Белецкий, И. Г. Булгакова. — 2-е изд., перераб. и доп. — Ростов-на-Дону: Феникс, 2005. — 606 с.

4 Чмиль, В. П. Гидропневмопривод строительной техники. Конструкция, принцип действия, расчет: учебное пособие / В. П. Чмиль. - Санкт-Петербург; Москва; Краснодар: Лань, 2011. - 310 с.: рис., табл.

5 Техническое обслуживание и ремонт дорожно-строительных машин: Учеб. пособие для нач. проф. образования / М.Д.Полосин, Э.Г.Ронинсон. — М.: Издательский центр «Академия», 2005. — 352 с.

| <== предыдущая лекция | | | следующая лекция ==> |

| Стреловые краны. Применение и классификация стреловых кранов. | | | Бульдозеры. Назначение и область применение бульдозеров. |

Дата добавления: 2018-05-10; просмотров: 5853;