Бульдозеры. Назначение и область применение бульдозеров.

Бульдозеры составляют основу парка землеройных машин. На них приходится более 40% всех объемов земляных работ и до 90% вскрышных работ.

Бульдозеры предназначены для послойной разработки и перемещения немерзлых грунтов 1, 2, 3 и частично 4-ой группы без предварительного рыхления; 4-ой, 5. 6, 7 групп и мерзлых грунтов с предварительным рыхлением, а также для планировочных работ.

Бульдозеры общего назначения используются при возведении насыпи до 2 метров из боковых резервов, устройстве выемок, полувыямок и полунасыпи (на косогорах), разработки и засыпке пазух, траншей и котлованов, послойном разравнивании грунта, перемещении его в отвал или кавальер.

Экономическая выгодность дальность перемещение грунта бульдозером составляет 15-70м. в зависимости от мощности трактора.

Классификация бульдозеров.

Бульдозеры классифицируют по назначению, номинальному тяговому усилию и различным конструктивным признакам.

По назначению различают бульдозеры общего назначения и специальные.

Бульдозеры общего назначения выполняют разработку грунтов, пород и материалов, средних по прочности (супесчаные, суглинистые и глинистые грунты, трещиноватые сланцы, легкие известняки, мергелы и т.п.) и в условиях с температурой окружающего воздуха от - 40 до + 400С. Чаще всего их снабжают неповоротным в горизонтальной плоскости отвалом. Поворотным отвалом оборудуют в основном легкие и малогабаритные тракторы.

Специальные бульдозеры предназначены для выполнения таких работ, как прокладка путей и пионерных дорог, сгребание торфа, разравнивание кавальеров, подземная и подводная разработка материалов, разработка легких материалов типа угля и др., а также для работы в особых климатических и эксплутационных условиях (при низких температурах до – 60 0 С, тропической влажности и температуре + 60 0 С, в сухом и жарком климате пустынь, в опасных и загазованных местах, на грунтах с пониженной и несущей способностью и тд.). На специальных бульдозерах используют отвалы различных типов, соответствующих их назначению.

По номинальному тяговому усилию бульдозеры и рыхлители подразделяют на сверх тяжелые - с номинальным тяговым усилием более 300 кН, тяжелые – 200 – 300 кН, средние – 135 - 200 кН, легкие – 25 – 135 кН, очень легкие - менее 25 кН.

По конструктивным признакам бульдозеры классифицируют по типу ходовой части, рабочих органов, рам и управлению.

По ходовой части различают бульдозеры гусеничные и колесные. Последние применяют редко.

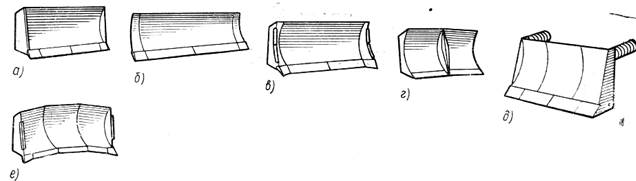

По типу рабочего органа (рис. 1) различают бульдозеры: с неповоротным отвалом, с неповоротным полусферическим отвалом, с неповоротным сферическим отвалом, с неповоротным усиленным отвалом, с поворотным отвалом, универсальные.

Бульдозеры с неповоротным отвалом (рис. 1,а), (обычно их называют просто бульдозерами или бульдозерами с прямым отвалом). Отвал бульдозера с неповоротным отвалом установлен перпендикулярно продольной оси машины и не может поворачиваться в плане. Прямой отвал или отвал для общих бульдозерных работ используется практически на любых бульдозерных работах. Наиболее эффективен при разработке грунтов нормальной и повышенной прочности. Имеет наибольшее значение удельной мощности и тяги на режущей кромке, быстро заглубляется в грунт и быстро наполняется. Может работать с перекосом в поперечной плоскости, что увеличивает его универсальность и эффективность на прочных грунтах.

Бульдозеры с неповоротным полусферическим отвалом (рис. 1, в). У бульдозера с неповоротным полусферическим отвалом боковые части установлены под небольшим углом к лобовой поверхности. По накопительной способности и прочности разрабатываемых грунтов полусферический отвал занимает промежуточное положение между прямым и сферическим.

Рисунок 1 - Схемы основных типов отвалов бульдозеров:

а – неповаротный; б – поворотный; в – полусферический; г – уневерсальный (путепрокладочный); д – с амортизаторами (для толкания скреперов); е – сферический.

Бульдозер с неповоротным сферическим отвалом (рис. 1,е). Отвал бульдозера с неповоротным сферическим отвалом состоит из трех примерно равных частей, установленных одна к другой под углом около 150. Сферический отвал обладает хорошей накопительной способностью, поэтому он применяется для перемещения больших масс грунта на значительные расстояния, планировки больших площадей, штабелирования сыпучих материалов, загрузки бункеров с эстакад и др. Отвал малоэффективен при копании грунтов категории 2 и выше, так как из-за длинной режущей кромки плохо заглубляется. Выпускаются сферические отвалы повышенной (на 30-70%) вместимости для перемещения очень легких материалов, таких как снег, древесная щепа, уголь, торф и тп.

Бульдозер с неповоротным усиленным отвалом (рис. 1, д). Бельдозер с неповоротным усиленным отвалом оборудован амортизатором для уменьшения ударных нагрузок при толкании скреперов.

Бульдозер с поворотным отвалом. Отвал бульдозера с поворотным отвалом может устанавливаться в горизонтальной плоскости под углом в обе стороны от продольной оси машины и перпендикулярно к ней. Отвал может поворачиваться в обе стороны на угол до 250. Используется для укладки грунта в боковые валки при пионерном профилировании дорог, нарезке и обратной засыпки траншей. Из-за большой длины отличается меньшей жесткостью и низкой удельной мощностью, поэтому не рекомендуется для тяжелых работ и скальных грунтов.

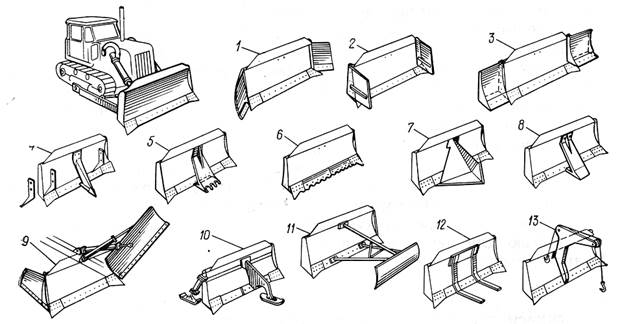

Рисунок 2 - Схемы основных видов дополнительного сменного оборудования к бульдозерам с неповоротным отвалом:

1 – жестко закрепляемые или гидроуправляемые уширители; 2 – открылки; 3 – удлинители; 4 – передние и задние рыхлительные зубья; 5 – кирка для взламывания асфальтобетонных покрытий; 6 – ножи для мерзлых грунтов; 7 – кусторезная надставка; 8 – жестко закрепляемая канавная надставка или гидроуправляемый выступающий нож; 9 – откосник с жестким креплением или гидроуправляемый откосник-планировщик; 10 – передние и задние лыжи; 11 – отвальная приставка для работы от стены; 12 – грузовые вилы; 13 – подъемный крюк.

Универсальные бульдозеры (рис. 1 ,г), Универсальные бульдозеры имеют шарнирно сочлененный отвал состоящий из двух половин, которые по отдельности или вместе можно устанавливать в горизонтальной плоскости под углом к продольной оси машины или перпендикулярно к ней.

Существуют также отвалы других типов, используемые для специфических работ, но они распространены значительно меньше (рис. 2).

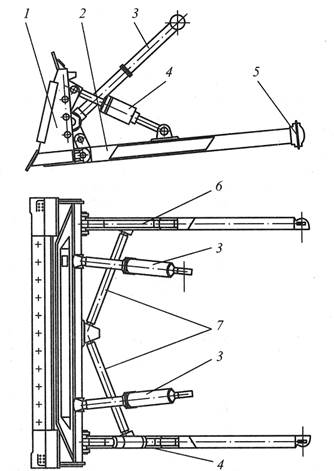

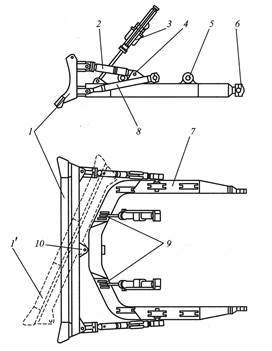

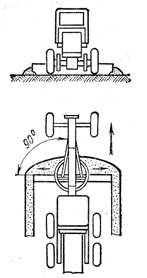

По типу рамы различают бульдозеры с охватывающей (рис. 3) и внутренней рамой (рис. 4). Внутреннюю раму используют для бульдозеров толкачей, жесткость которых должна быть повышенной.

Устройство бульдозеров.

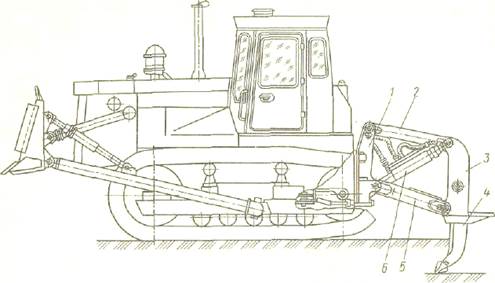

Основными частями бульдозерного оборудование с прямым отвалом (рис. 3) являются: бульдозерный отвал, толкающий брус, гидроцилиндры подъема/опускания отвала, гидравлический подкос, шарнир крепления толкающего бруса к раме гусеничной тележки (упряжной шарнир), винтовой подкос, горизонтальные раскосы.

Рисунок 3 - Бульдозерное оборудование с прямым отвалом бульдозера Б10М:

1 - бульдозерный отвал; 2 - толкающий брус; 3 - гидроцилиндры подъема/опускания отвала; 4 - гидравлический подкос; 5 - шарнир крепления толкающего бруса к раме гусеничной тележки (упряжной шарнир); 6 - винтовой подкос; 7 - горизонтальные раскосы.

Основными частями бульдозерного оборудование с поворотным отвалом бульдозера Б10М (рис. 4) являются: отвал, вертикальный подкос, гидроцилиндры подъема/опускания тяговой рамы, кронштейн крепления подкоса к раскосу, кронштейн крепления раскоса к тяговой раме, упряжные шарниры крепления тяговой рамы к рамам гусеничных тележек, тяговая рама, горизонтальный раскос, кронштейны крепления штоков гидроцилиндров подъема и опускания к тяговой раме, сферический шарнир крепления отвала к тяговой раме.

Технология бульдозерных работ.

Рабочий цикл бульдозера состоит из рабочего хода с копанием грунта, остановки для переключения движения на задний ход, холостого хода при возврате в исходное положение для копания и остановки для переключения на передний ход.

Рисунок 4 - Бульдозерное оборудование с поворотным отвалом бульдозера Б10М:

1 - отвал; 1/ - поворот отвала в плане; 2 - вертикальный подкос; 3 - гидроцилиндры подъема/опускания тяговой рамы; 4 - кронштейн крепления подкоса к раскосу; 5 - кронштейн крепления раскоса к тяговой раме (3 на лонжероне); 6 - упряжные шарниры крепления тяговой рамы к рамам гусеничных тележек; 7 - тяговая рама; 8 - горизонтальный раскос (на виде сверху закрыт подкосом); 9 - кронштейны крепления штоков гидроцилиндров подъема и опускания к тяговой раме; 10 - сферический шарнир крепления отвала к тяговой раме

Основным элементом рабочего цикла является рабочий ход, при котором осуществляется внедрение отвала в грунт, набор призмы волочения перед отвалом и перемещение ее на требуемое расстояние, распределение и укладка грунта. Существуют три наиболее распространенные схемы внедрения отвала в грунт и набора призмы волочения в зависимости от вида грунта, ровности и уклона поверхности.

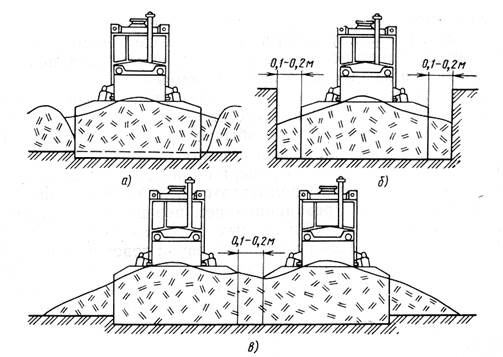

На ровной поверхности возможно резкое заглубление отвала на максимальную глубину копания и постепенное его выглубление по мере роста призмы волочения. Такую схему (рис. 5, а) зарезания применяют на легких и не переувлажненных грунтах.

Рисунок 5 - Схема внедрения отвала в грунт и набора призмы волочения.

Из-за неровностей поверхности, на которой производят бульдозерные работы, и неточности управления отвалом, которое зависит от типа подвески трактора и квалификации машиниста, внедрение отвала в грунт и набор призмы волочения осуществляют по ступенчатой схеме с частым выглублением и повторным заглублением отвала (рис. 5, б). Работая по этой схеме, добиваются почти полного использования мощности трактора и уменьшения пути формирования призмы волочения. Ступенчатую схему применяют при разработке тяжелых плотных грунтов.

При работе на большом уклоне, когда вес машины способствует копанию, внедрение в грунт и набор призмы волочения можно осуществлять с постоянной глубиной резания. Работа под уклон наиболее выгодна для бульдозера (рис. 5, в).

Перемещение грунта перед отвалом без дополнительного резания возможно лишь при следующих условиях: ровной и твердой поверхности, позволяющей отвалу в «плавающем» положении не врезаться в грунт; наличии стенок траншеи или валиков грунта, препятствующих уходу грунта из призмы волочения в стороны от отвала; равномерной загрузке отвала по длине, позволяющей работать без поворотов.

Рисунок 6 - Схемы перемещения призмы волочения бульдозером.

Во всех остальных случаях перемещение грунта происходит с непрерывным дополнительным резанием. Без дополнительного подрезания грунта набранная призма теряется на расстоянии 8-10 м.

Для повышения производительности перемещения призмы волочения существуют несколько способов работы бульдозера:

по одному следу (рис. 6, а), когда бульдозер выполняет несколько проходов по одному и тому же месту. Боковые валики грунта, образующиеся при первых проходах, препятствуют уходу грунта с отвала и способствуют увеличению объема грунта в призме волочения;

в траншее (рис. 6, б), когда небольшие расстояния между стенками траншеи и отвалом ограничивают уход грунта в стороны и способствуют его накоплению перед отвалом. Около 70% земляных работ бульдозерами выполняют траншейным способом. При спаренной работе два-три бульдозера совершают рабочий ход рядом с небольшим расстоянием между отвалами (рис. 6, в). В этом случае потери грунта в боковые валики между отвалами почти исключаются.

Производительность бульдозеров.

Техническая производительность бульдозеров Пт, м3/ч, определяется по формуле

Пт = 3600 ×V × Ку × Кс × Кк / Тц, м3/ч, (1)

где V – объем призмы волочения, срезанной отвалом, м3;

Ку – коэффициент, учитывающий уклон местности;

Кс – коэффициент сохранения грунта;

Кк – коэффициент, учитывающий квалификацию машиниста;

Тц – продолжительность цикла, с.

1.2 Рыхлители

Назначение и применение рыхлителей.

Рыхлительное оборудование предназначено для рыхления плотных скально-трещиноватых и смерзшихся грунтов, расчистки дорожных трасс от мелких корней, пней, камней, а также взламывания изношенных покрытий при их удалении.

Классификация рыхлителей.

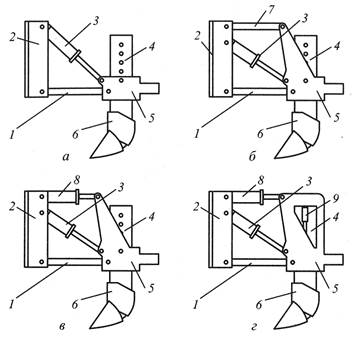

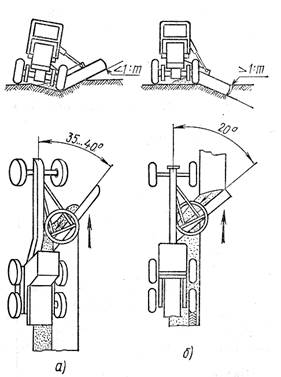

Рыхлители могут иметь регулируемый (рис. 8 в, г) и нерегулируемый угол рыхления (рис. 8 а, б). В зависимости от способа установки рыхлительного оборудования различают рыхлители с креплением к корпусу заднего моста или к раме гусеничной тележки. По числу зубьев рыхлители делят на однозубые и многозубые. Однозубые рыхлители предназначены для разработки особо прочных материалов. По способу крепления зубьев различают рыхлители с жестким и шарнирным креплением.

На гусеничные рыхлители предусматривается шесть типоразмеров тягового класса 3, 4, 10, 15, 25 и 35.

В настоящее время серийно выпускают рыхлительные навески: навеску ДП-26С, агрегатируемую с бульдозерами ДЗ-110А и ДЗ-109 в бульдозерно-рыхлительных агрегатах ДЗ-116А и ДЗ-117 на тракторе Т-130.1.Г-1 тягового класса 10; навески ДП-9С и ДП-9В, агрегатируемые с бульдозером ДЗ-118 в бульдозерно-рыхлительных агрегатах ДЗ-126 и ДЗ-126А на тракторе ДЭТ-250М тягового класса 25; навески ДП-10С и ДП-29ХЛ, агрегатируемые с бульдозерами ДЗ-59ХЛ, ДЗ-60ХЛ и ДЗ-124ХЛ в бульдозерно-рыхлительных агрегатах ДЗ-94С, ДЗ-95С и ДЗ-129ХЛ на тракторе Т-330 тягового класса 35.

Техническая характеристика бульдозерно-рыхлительных агрегатов представлена в таблице 1.

Таблица 1 - Техническая характеристика

бульдозерно-рыхлительных агрегатов

| Показатели | ДЗ-116А | ДЗ-117 | ДЗ-126 | ДЗ-126А | ДЗ-94С | ДЗ-95С | ДЗ-129ХЛ | |

| Базовый трактор | Т-130.1.Г-1 | ДЭТ-250М | Т-330 | |||||

| Тип | Гусеничный обще- го назначения | Гусеничный промышленный | ||||||

| Тяговый класс | ||||||||

| Рабочее оборудование | ||||||||

| бульдозерное | ДЗ-110А | ДЗ-109 | ДЗ-118 | ДЗ-59ХЛ | ДЗ-60ХЛ | ДЗ-124ХЛ | ||

| рыхлительное | ДП-26С 1 | ДП-9С | ДП-9В 1 | ДП-10С | ДП-29ХЛ | |||

| Число зубьев | 1—3 | 1—3 | ||||||

| Расстояние между осями зубьев, м | - | 0,8 | ||||||

| Ширина наконечника зуба, мм | ||||||||

| Масса, кг: рабочего оборудования | ||||||||

| общая | 17 470 | 13 154 | 38 500 | 50 630 | 49 930 | 51 300 | ||

Устройство рыхлителей.

Основными частями бульдозерно-рыхлительного агрегата (рис. 7) являются: опорная рама, верхняя тяга, рама, рабочая балка, зуб, гидроцилиндр.

Варианты компоновки рыхлительного оборудования (рис. 8) могут быть: с трехточечной подвеской, параллелограммной подвеской, параллелограммной с регулируемым углом рыхления, параллелограммной с регулируемым углом рыхления и вылетом зуба.

Рисунок 7 - Бульдозерно-рыхлительный агрегат ДЗ-116А:

1 - опорная рама, 2 - верхняя тяга, 5 - рама, 3 - рабочая балка 3, 4 - зуб, 6 - гидроцилиндр.

Рисунок 8 - Варианты компоновки и элементы рыхлительного оборудования:

а – трехточечная подвеска; б – параллелограммная подвеска; в – параллелограммная с регулируемым углом рыхления; г – параллелограммная с регулируемым углом рыхления и вылетом зуба; 1 – нижняя тяговая рама (тяга); 2 – опорная рама; 3 – гидроцилиндр подъема/опускания зуба; 4 – стойка зуба; 5 – рабочая балка; 6 – наконечник зуба; 7 – верхняя тяговая рама (тяга); 8 – гидроцилиндр наклона рабочей балки; 9 – гидроцилиндр изменения вылетазуба.

Производительность рыхлителя.

Эксплуатационная производительность рыхлителя Пэ, м3/ч, определяется по формуле

Пэ = 3600 × V × Kк / Тц × Кв, (2)

Где V – обьем разрыхленного грунта за цикл, м3;

Кк – коэффициент, учитывающий квалификацию машиниста;

Тц - продолжительность цикла, с;

Кв – коэффициент использования времени.

Технология производства рыхлительных работ.

Рабочий цикл рыхлителя включает рабочий ход (заглубление рабочего органа, регулирование угла рыхления, рыхление с постоянной корректировкой глубины и направления), выглубление рабочего органа, разворот или обратный (холостой) ход в зависимости от схемы разработки.

Для улучшения тяговосцепных качеств рыхлителя и использования полной мощности трактора при разработке грунтов рекомендуется:

перед рыхлением удалить снежный покров с разрабатываемого участка, так как при работе по снегу резко снижается коэффициент сцепления гусеничного движителя с грунтом (на 40—50%);

на уклонах рыхление грунта производить под уклон;

при уборке разрыхленного грунта бульдозером или скрепером оставлять слой неубранного грунта толщиной 5—10 см, который улучшит условия работы рыхлителя при последующей разработке.

1.3 Автогрейдеры

Назначение автогрейдеров.

Грейдерами называют колесные машины для профилирования грунтовых дорог с устройством водоотводных (боковых) канав; возведения дорожных насыпей из боковых резервов; планировки земляного полотна, откосов, выемок и насыпей; устройства дорожного полотна и террас на крутых склонах; перемешивания грунтовых и гравийно-щебеночных материалов с вяжущими добавками на полотне дороги. Эти машины используют при ремонте, летнем и зимнем содержании дорог.

Классификация автогрейдеров.

Автогрейдеры классифицируют по следующим основным признакам: классу мощности, колесной схеме, типу задней тележки, типу трансмиссии.

Класс мощности является основным признаком, по которому все автогрейдеры делят на три группы - 100, 160 и 250.

Колесная схема оказывает существенное влияние на тяговое усилие и его планирующие способности. Колесная схема автогрейдера определяется формулой А-Б-В, где А - число осей с управляемыми колесами; Б - число осей с ведущими колесами; В - общее число осей.

Колесная схема выпускаемых автогрейдеров - 1х2х3 и 1х3х3, 1х2х2, т. е. трехосные автогрейдеры с 2 или 3 ведущими осями. У всех автогрейдеров передние колеса управляемые. Автогрейдеры класса 100 и 160 оборудуют двумя задними ведущими осями, класса 250 – всеми тремя.

По типу задней тележки автогрейдеры бывают: с балансирами, в которые встроены бортовые редукторы заднего ведущего моста; с балансирами в виде балок, соединяющих раздельные задние ведущие мосты. Первая схема более распространена и используется на автогрейдерах класса 100 и 160. Вторую схему применяют только на автогрейдерах класса 250.

Тип трансмиссии существенно влияет на конструкцию и общую характеристику автогрейдера. Выпускают автогрейдеры с механической и гидромеханической трансмиссией.

Автогрейдерами класса 100 выполняют работы по содержанию и ремонту дорог; класса 160 восстанавливают и ремонтируют грунтовые дороги, а также строят дороги в средних грунтовых условиях и при небольших объемах работ; класса 250 выполняют большие объемы работ по строительству дорог, возводят дамбы, насыпи, осуществляют подготовительные работы в тяжелых грунтовых условиях.

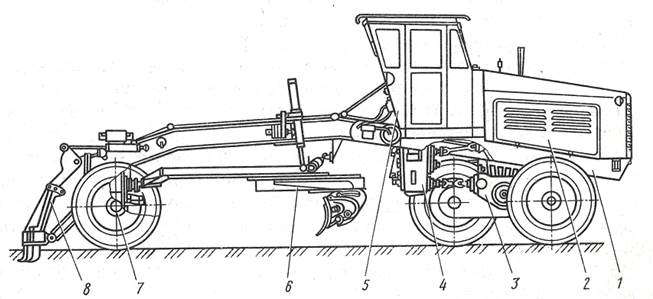

Устройство автогрейдера.

Основными частями автогрейдера (рис. 9) являются: основная рама, двигатель, трансмиссия, механизмы управления и кабина, тяговая рама с поворотным кругом и отвалом, пневмоколесная ходовая часть, дополнительное оборудование (кирковщик, рыхлитель или отвал).

Рисунок 9 - Автогрейдер ДЗ-98:

1-основная рама; 2-двигатель; 3, 4-трансмиссия; 5-механизмы управления и кабина; 6-тяговая рама с поворотным кругом и отвалом; 7-пневмоколесная ходовая часть; 8-дополнительное оборудование (кирковщик, рыхлитель или отвал).

Степени свободы грейдерного отвала.

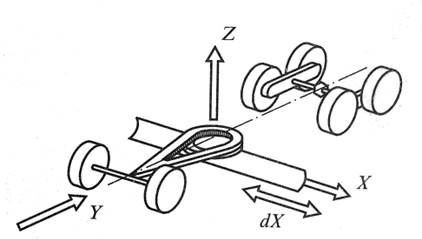

Подвеска грейдерного отвала допускает его вращение вокруг трех ортогональных осей (рис. 10) и поступательное перемещение вдоль собственной продольной оси. Таким образом, отвал может вращаться в горизонтальной плоскости на 360 градусов в любом направлении, становиться вертикально справа или слева от автогрейдера за счет вращающейся скобы, выдвигаться вправо или влево от машины более чем на треть своей длинны и поворачиваться вокруг собственной режущей кромки. Вращением вокруг оси Х меняется угол резания, вокруг оси Y-угол зарезания, вокруг оси Z - угол захвата. Перемещаясь вдоль оси Х, отвал выдвигается вправо или влево от автогрейдера (рис 10).

Рисунок 10 - Степени свободы грейдерного отвала:

вращение вокруг оси Х - изменение угла резания; вращение вокруг оси Y - изменение угла зарезания; вращение вокруг оси Z -изменение угла захвата; смещение dX вдоль оси X - выдвижение отвала относительно поворотного круга в сторону

Передние управляемые колеса могут наклоняться вправо или влево от вертикали на угол до 20о, что улучшает курсовую устойчивость машины при боковых и внецентровых нагрузках. Наклон передних колес также осуществляется гидроцилиндрами. На ведущие передние колеса крутящий момент с переднего моста передается с помощью шарниров равных угловых скоростей (в случае механической и гидромеханической трансмиссий), обеспечивающих поворот и наклон колес. Передняя ось (или мост), а с ней и передние колеса могут отклоняться относительно рамы автогрейдера до 35 градусов, что выравнивает их давление на опорную поверхность и развиваемую ведущими колесами силу тяги.

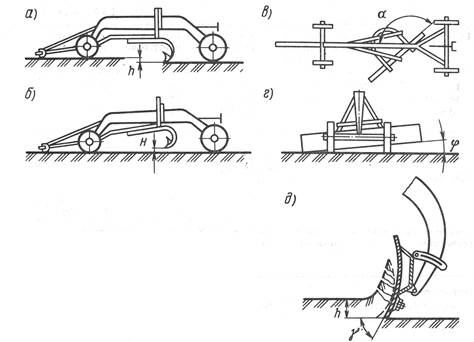

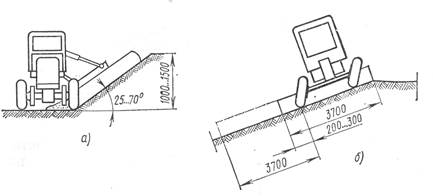

Отвал грейдера может быть перемещен в вертикальной плоскости (рис. 11, а), что обеспечивает возможность менять глубину зарезания h , т. е. толщину срезаемой стружки. Отвал может быть поднят над уровнем планируемого грунта (рис. 11, б), что позволяет регулировать толщину слоя Н планируемой поверхности.

Рисунок 11 - Схема установки и регулировки положения отвала грейдера:

а — глубины резания грунта; б — высота подъема отвала; в – угол захвата отвала в плане; г - угол наклона отвала; д - угол резания.

Угол захвата α (рис. 11, в), образуемый пересечением линии продольной оси грейдера с направлением отвала, определяет ширину обрабатываемого ножом полотна дороги, соответственно объем и скорость перемещения грунта. Угол захвата изменяют при помощи механизма поворота отвала. Угол наклона φ (рис. 11, г) или угол зарезания, образуемый линией горизонта и режущей кромкой ножа, характеризует поперечный наклон ножа. Угол наклона ножа изменяют при помощи подъема и опускания ножа. Угол резания γ (рис. 11, д) образуется касательной, проведенной через режущую кромку ножа, и плоскостью его резания. Угол резания изменяют гидроцилиндром наклона отвала.

Рабочие операции автогрейдера.

Зарезание грунта - первая технологическая операция при всех видах земляных рабат. Наиболее ответственный этап - первый проход или пробивка первой борозды, так как от этого в значительной мере зависит обеспечение заданного профиля сооружения.

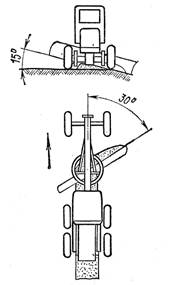

При зарезании (рис. 12) угол захвата должен быть более острый, но не менее 300, чтобы предотвратить опасность заноса автогрейдера в сторону из-за возникающих на отвале нагрузок. При правильной установке отвала эти нагрузки, действующие перпендикулярно поверхности отвала, должны находиться в средней части автогрейдера. Для придания машине устойчивости от заноса на автогрейдерах легкого и среднего типа наклоняют передние колеса так, чтобы центр тяжести машины сместился в сторону, противоположную заносу. При зарезании в условиях более тяжелых, влажных или не разрыхленных грунтов угол захвата увеличивают, хотя количество вырезаемого грунта уменьшается.

Рисунок 12 - Операция зарезания грунта.

Рисунок 13 - Операция перемещения грунта.

Операция перемещения валика в насыпь составляет очень важную часть технологического цикла работы автогрейдера: количество проходов автогрейдера по перемещению грунта составляет 60...75% от общего числа проходов, необходимых для устройства насыпи из боковых резервов.

Рисунок 14 - Операция разравнивания грунта.

Для сокращения количества проходов, т. е повышения производительности автогрейдера, при перемещении грунта необходимо обеспечить следующие основные требования:

- вал грунта должен быть перемещен на возможно большее расстояние во время одного прохода;

- скорость автогрейдера во время перемещения должна быть максимальной;

- отвал автогрейдера должен быть оборудован удлинителем и, если по технологии работ предусмотрен специальный автогрейдер только для перемещения грунта, его отвал должен быть снабжен левым и правым удлинителями;

- грунт, перемещаемый в насыпь, следует укладывать слоями, стараясь приблизить очертания отсыпанного грунта заданному профилю насыпи.

Конец отвала (рис. 13) должен выступать за перемещаемый вал на 10...20 см во избежание пересыпания грунта за край отвала (меньшие значения для связных грунтов). Угол захвата при этом должен быть в среднем 450. При перемещении вала увлажненного, не разрыхленного грунта угол захвата несколько уменьшают. Разрыхленные и сухие грунты перемещаются при увеличенном угле захвата, что позволяет увеличивать расстояние перемещения.

Рисунок 15 - Планировка откосов насыпи:

а – при уклоне 25…700, б – при крутизне 1×3.

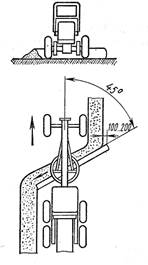

Рисунок 16 - Рабочее положение автогрейдера при устройстве кюветов:

а – срезание внутреннего откоса, б – срезание внешнего откоса.

Третья технологическая операция в работе автогрейдера - разравнивание перемещенного грунта и обеспечение заданного уклона полотна земляного сооружения. Поскольку усилия на отвале, требуемые для разравнивания грунта, меньше, чем при предыдущих операциях, отвал устанавливают с максимальным углом, позволяющим увеличить длину захвата (рис. 14). Кроме того, отвал может быть оборудован удлинителем или откосником для разравнивания грунта в канавах и откосах. Скорость движения автогрейдера при разравнивании должна быть максимально возможной.

Сооружение насыпи заканчивают отделкой откосов и планировкой дна резерва.

Внутренние и внешние откосы резерва высотой до 1 м отделывают автогрейдерами с помощью откосника, установленного на отвале. Откосы отделывают одним двумя продольными проходами машины. Срезаемый грунт разравнивают по дну резерва или перемещают в насыпь. Откосы высотой до 0,6 м планируют отвалом автогрейдера, установленным на необходимый угол наклона. Планировка и отделка внешнего откоса резерва и выемок 1...1,5 м при наклоне 25...700 обеспечиваются основным отвалом, вынесенным за пределы рамы автогрейдера (рис.37, а).

Для повышения устойчивости легкого и среднего автогрейдеров при выполнении этих работ передние колеса наклоняют в сторону откоса.

Откосы земляного полотна с крутизной 1×3 планируют автогрейдером за 2...3 прохода по одному месту. При первом проходе ровняют верхнюю часть откоса (рис. 15, б), перемещаясь вдоль бровки, обратным проходом – нижнюю часть откоса. Отвалом перекрывают предыдущий проход на 20...30 см. Операции повторяют до окончательной отделки откосов.

Во время срезания внутреннего откоса кювета отвал устанавливают под углом захвата 35...400 (рис. 16). Угол резания сохраняют минимальным, а угол наклона определяют в соответствии с заданной величиной заложения. Во время работы правые колеса автогрейдера должны перемещаться по дну канавы. При срезании наружного откоса канавы отвал устанавливают на угол захвата 200, а угол резания должен иметь среднее значение.

Производительность автогрейдера.

Сменная производительность автогрейдера при устройстве земляного полотна Пс, м3/см, определяется по формуле

П = 60 × N × F × L × Кв / (L / υр + tр) × n, м3/см, (3)

Где N – продолжительность рабочей смены, ч;

F – площадь сечения стружки, м2;

L – длина захватки, м;

Кв – коэффициент использования по времени;

υр – средняя рабочая скорость, м/мин;

tр - время для разворота, мин;

n – количество проходов.

1.4 Скреперы

Назначение скреперов.

Скреперы предназначены для послойной разработки грунтов I-IVгрупп (Ш и IV групп, предварительно разрыхленных), не содержащих сосредоточенных каменистых включений, перемещения их из забоя в отвал на различную дальность и отсыпки слоем заданной толщины с одновременным частичным его уплотнением.

Классификация скреперов.

По типу агрегатирования (соединения) скреперного оборудования и базовой машины скреперы подразделяют на прицепные и самоходные.

К прицепным скреперам относят машины, буксируемые гусеничными или колесными тракторами. У этих машин вся нагрузка, включая массу грунта в ковше, передается только на колеса скрепера.

Самоходные скреперы выпускают 3-осными и 2-осными. У самоходных 3-осных скреперов, называемых также полуприцепными, часть нагрузки от массы оборудования и грунта передается на колесный трактор.

Самоходный двухосный скрепер представляет собой единую машину с собственной силовой установкой для передвижения и управления рабочим оборудованием. Базовая машина таких скреперов - одноосный тягач, является передней осью машины.

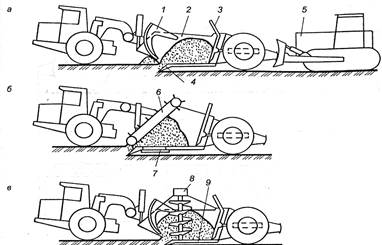

Скреперы по способу загрузки ковша (рис. 17) делятся на два типа: заполняемые за счет подпора грунта за счет тягового усилия; заполняемые с помощью загрузочного устройства элеватора или шнека, расположенных в ковше.

Скреперы с тяговой загрузкой бывают как прицепные, так и самоходные. Элеваторной загрузкой оборудуют только самоходные скреперы.

Скреперы могут быть с двигателем для привода задних колес.

Рисунок 17 - Классификация скреперов по типу загрузки ковша:

а — скрепер с тяговой загрузкой; б - скрепер с элеваторной загрузкой; в — скрепер со шнековой загрузкой; 1 — заслонка; 2 — ковш; 3 — задняя стенка; 4 — ножи; 5 — трактор-толкач; 6 — элеватор; 7— откатное днище; 8 — привод; 9 — шнек.

Устройство скреперов и классификация по агрегатированию.

По агрегатированию скреперы подразделяются на полуприцепные, прицепные и самоходные (рис. 18,19,20). Основными частями скрепера являются: ковш с заслонкой и задней стенкой, тяговая рама, гидросистема. По устройству полуприцепные и самоходные скреперы отличаются от прицепного тем, что у прицепного имеется своя передняя ось с колесами и прицепное устройство, а у самоходных и полуприцепных передняя часть опирается на тягач.

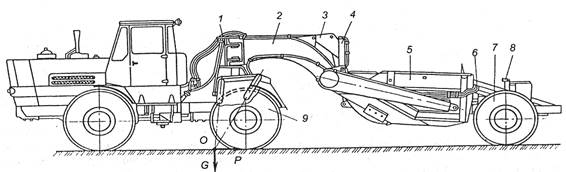

Рисунок 18 - Скрепер ДЗ 87-1 полуприцепной:

1 – седельно-сцепное устройство; 2 – тяговая рама; 3 – рычажный механизм заслонки; 4 – гидросистема; 5 – ковш с заслонкой и задней стенкой; 6 – пневмосистема тормозов; 7 – колесо; 8 – электрооборудование; 9 - трактор Т – 150К.

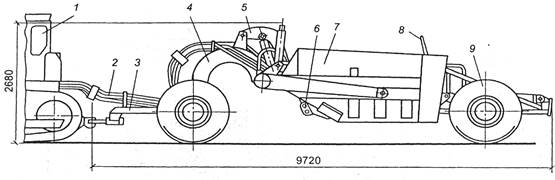

Рисунок 19 - Скрепер ДЗ – 172.1 прицепной:

1 – трактор; 2 – гидросистема; 3 – передняя ось; 4 - тяговая рама; 5 – рычажный механизм управления заслонки; 6 – заслонка; 7 – ковш; 8 - задняя стенка; 9 – колесо.

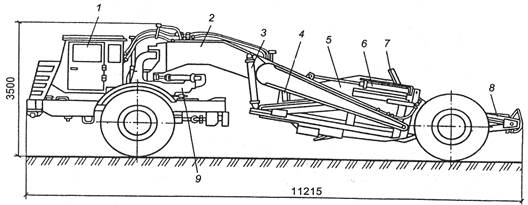

Рисунок 20 - Скрепер МоАЗ – 6014 самоходный:

1 – одноосный тягач МоАЗ – 6014; 2 – тяговая рама; 3 – гидроцилиндр ковша; 4 – заслонка; 5 – ковш; 6 – гидроцилиндр заслонки; 7 – задняя стенка; 8 – гидроцилиндр задней стенки; 9 – седельно-сцепное устройство.

Производство работ скреперами.

Как правило, скреперы не могут быть использованы на заболоченных участках; переувлажненных несвязных грунтах; на связных грунтах при влажности более 25 %; на сыпучих песках.

Максимальную дальность транспортирования следует принимать: для прицепных скреперов с тракторами на гусеничном ходу при ковше до 6,3 м3 - до 300 м; более 6,3 м3 - до 500 м; для полуприцепных скреперов с тракторами на пневмоколесном ходу при ковше до 10 м3 - не более 1500 м; для самоходных скреперов с одноосными автомобильными тягачами при ковше 10 и 15 м3 - не более 3000 м.

Операции, выполняемые скреперами.

Наполнение ковша грунтом происходит при прямолинейном движении скрепера по забою с опущенным ковшом и заглубленными ножами. При этом скорость скрепера должна находиться в пределах 2-4 км/ч в зависимости от толщины срезаемой стружки грунта. Длина пути наполнения ковша должна быть 15-25 м.

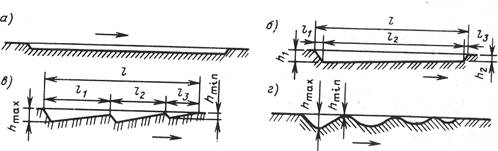

Зарезание грунта скрепером осуществляется следующими основными способами: с постоянной толщиной стружки (рис. 21, а); с переменной толщиной стружки (рис. 21, б); гребенчатое (рис. 21, в); "клевками" (рис. 21, г). Наиболее эффективен гребенчатый способ зарезания грунта.

Рисунок 21 - Способы зарезания грунта скреперами (стрелкой показано направление движения скрепера).

3арезание грунта гребенчатым способом выполняют волнообразно с попеременным заглублением и выглублением ковша. Каждый последующий гребень меньше предыдущего по длине примерно в 2 раза, а по высоте - в 1,5 раза. В начале загрузки ковша следует срезать грунт более толстой стружкой. Толщина срезаемой стружки за одни набор ковша в зависимости от группы грунта меняется в 2,5 - 5,0 раза. При гребенчатом способе зарезания ковш загружается полнее, что позволяет рациональнее использовать мощность двигателя трактора-тягача.

Для увеличения объема заполнения ковша в песчаных грунтах применяют метод многократного резания грунта "клевками" (см. рис. 21, г), заключающийся в том, что в период загрузки ковш скрепера на ходу несколько раз (от 3 до 5) наклоняют, заглубляя его, и получаются как бы "клевки". При этом вследствие движения ковша вверх грунт несколько раз сдвигается к задней стенке, в результате чего заполнение ковша увеличивается на 10-15 %.

Скорость транспортирования груженого скрепера зависит от расстояния, состояния путей и мощности трактора-тягача. Состояние дороги должно допускать движение гусеничных тракторов со скоростью до 10 км/ч, пневмоколесных тягачей - до 20 км/ч. При этом необходимо учитывать допустимые подъемы, уклоны и радиусы закруглений (табл.4).

Разгрузка ковша скрепера допускается только на ходу при прямолинейном движении машины на 1 и 2 передачах трактора или тягача, что в среднем соответс

| <== предыдущая лекция | | | следующая лекция ==> |

| Распределители дорожно-строительных материалов | | | Теперь приступаем к созданию презентации. |

Дата добавления: 2018-05-10; просмотров: 10627;