Резиновые материалы и клеи.

Резина - продукт химического превращения (вулканизации) синтетического и натурального каучуков. Взаимодействуя с вулканизирующими веществами, каучуки претерпевают внутренние химические изменения, в результате которых образуется резина.

Резина обладает высокой эластичностью, что позволяет изделиям из нее выдерживать значительные деформации. Эластичность сочетается с высоким сопротивлением разрыву, истиранием, способностью поглощать колебания, газо- и водонепроницаемостью, химической стойкостью и ценными диэлектрическими свойствами.

Резина - это смесь различных компонентов. Свойства резиновых изделий определяются их различным соотношением. К составляющим резиновых смесей относятся каучук, вулканизирующие вещества, ускорители вулканизации, активаторы, ускорители, наполнители, противостарители, смягчители и красители.

Основой резиновых смесей служит натуральный или искусственный каучук. Каучук подвергают вулканизации - горячей или холодной для придания материалу требуемой прочности, упругости и т. д. В качестве вулканизирующего вещества в каучук вводят 2-3% серы. Так как вулканизация - длительный процесс, то для его ускорения вводят 0,5-1,5% ускорителей вулканизации (окись магния, окись цинка и др.). В качестве активаторов ускорителя применяют цинковые белила и магнезию.

Для придания необходимых физико-механических свойств резиновым изделиям в композицию вводят наполнители. Наполнители делят на порошкообразные и ткани. К порошкообразным наполнителям относят сажу, каолин, углекислый марганец, мел, тальк, сернокислый барий и др. Тканевыми силовыми наполнителями служат корд и рукавные ткани.

При окислении каучука резины стареют, теряют эластичность, становятся хрупкими, т. е. при старении необратимо изменяются физико-механические свойства. Поэтому в состав резиновых смесей вводят противостарители: вазелин, воск, парафин, ароматические амины и др. Для облегчения совмещения каучука с порошкообразным наполнителем и придания необходимой мягкости добавляют мягчители: стеариновую и олеиновую кислоты, канифоль, парафин, сосновую смолу. Красители - охру, ультрамарин и пр. вводят в количестве до 10% массы каучука.

При изготовлении резины и изделий из нее вначале получают сырую резину, представляющую собой смесь каучука с наполнителями и вулканизирующими веществами. Затем сырую резину вулканизируют, нагревая до 145-150°С. Горячую вулканизацию производят в специальных котлах в атмосфере насыщенного водяного пара при небольших давлениях либо в горячей воде или в горячем воздухе. Если процесс формования резиновых изделий выполняют в металлических формах, то пресс-формы нагревают для совмещения формообразования с вулканизацией. При вулканизации каучук вступает в химическое взаимодействие с вулканизирующими веществами и образуется эластичная резина.

В зависимости от вида каучука и количества и вида наполнителей получают изделия с самыми различными свойствами. Существуют резины кислотостойкие, маслостойкие, теплостойкие и др. Свойства вулканизированных резин определяются характеристикой каучуков.

Резины из СКБ (синтетического бутадиенового каучука) имеют удовлетворительную механическую прочность и морозостойкость, ограниченную теплостойкость, сравнительно малую эластичность, легкую окисляемость, ограниченную химическую стойкость и газонепроницаемость. Резина применяется для изготовления почти всех видов резиновых деталей, особенно для изготовления автомобильных шин.

Нейритовые резины обладают высокой прочностью, теплостойкостью до 110-120°С, малой набухаемостью в бензинах и маслах, достаточной атмосферостойкостью и химической устойчивостью. Они применяются преимущественно для изготовления маслоупорных и бензоупорных, а также термостойких изделий: спецодежды, обкладки для химической аппаратуры и валов, транспортных лент, оболочки аэростатов, противогазных шлемов, оболочки электрических кабелей, различных клеев и заменителей кожи.

Полисульфидные резины имеют невысокую прочность, морозостойкость и теплостойкость, повышенную бензо- и маслостойкость, высокую газонепроницаемость и применяются для изготовления шлангов, труб, рукавов, прокладок для бензина, масла и бензола.

Изопреновые резины обладают высокой прочностью при растяжении и при истирании, эластичностью и морозостойкостью, ограниченной теплостойкостью (80-100°С), повышенной окисляемостью, набухаемостью в бензинах и маслах, ограниченной химической стойкостью и газонепроницаемостью, пригодны для изготовления изделий общего назначения.

Из резины изготовляют ремни, ленты, рукава, сальники, манжеты, прокладки, шины, детали электрооборудования, предметы массового потребления и многое другое.

При содержании в сырой резине более 25% вулканизирующих веществ после ее вулканизации получается эбонит (твердая резина). Эбонит обладает высокой химической стойкостью, хорошими диэлектрическими свойствами, легко обрабатывается, но имеет низкую теплостойкость. Применяют для производства деталей слаботочной аппаратуры, в химическом машиностроении и т. д.

Клеи.

Они предназначены для создания из различных материалов неразъемных соединений требуемой прочности. В общем виде такие соединения состоят из склеиваемых материалов и клеевого слоя между ними. Процесс склеивания основан на сцеплении клея с поверхностью материалов. Способ склеивания упрощает и ускоряет технологический процесс изготовления изделий.

Клеевые соединения во многих случаях являются наиболее рациональными, а в некоторых случаях единственно возможными видами соединений. Возрастающее значение клеев связано прежде всего с теми преимуществами, которые имеют клеевые соединения по сравнению с заклепочными, болтовыми, сварными и другими соединениями. Это, в первую очередь, возможность соединения между собой самых разнородных материалов. Современными клеями склеивают различные пластические массы, силикатные и органические стекла, натуральные и искусственные кожи, каучуки и резины, фарфор, керамику, бетон, изделия из бумаги, различные породы дерева, хлопчатобумажные и шерстяные ткани, изделия из синтетических волокон, а также сталь, серебро, медь, алюминиевые, магниевые, титановые сплавы и другие металлы, неметаллические материалы и их сочетания.

Важным свойством клеевых соединений на основе синтетических клеев является их атмосферостойкость, способность противостоять коррозионным воздействиям и гниению. К числу преимуществ клеевых соединений можно также отнести: исключение изготовления отверстий под болты или заклепки, ослабляющие скрепляемые элементы; более равномерное распределение напряжений в соединениях; ровная поверхность клеевых деталей; относительно низкая стоимость производства клееных деталей при массовом производстве. В то же время клеи не свободны от недостатков. Клеевые соединения обладают низкой прочностью при неравномерном отрыве; большинство клеев имеет также относительно низкую теплостойкость (до 350°С) вследствие органической природы основных компонентов клея.

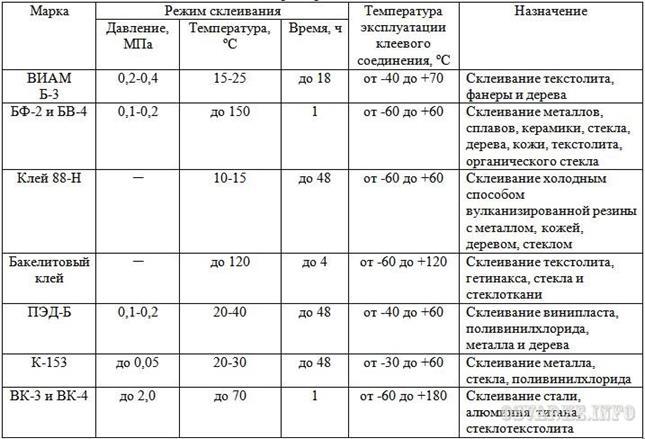

Синтетические клеи широко применяют для склеивания разнообразных материалов в автомобильной, авиационной, судостроительной, электро- и радиотехнической, химической, деревообрабатывающей, обувной, полиграфической промышленности и других отраслях народного хозяйства. Это дает большой технический и экономический эффект, позволяет совершенствовать изготовление элементов различных конструкций и изделий. Клеи представляют собой композиции в основном на основе полимеров (табл. 19).

Прочность клеевых соединений материалов определяется видом нагружения. При конструировании соединений нужно стремиться к получению в клеевом слое равномерно распределенных напряжений. Большой прочностью обладают соединения, работающие на равномерный отрыв, сжатие и сдвиг. Показателем механической прочности клеевых соединений металлов является предел прочности при сдвиге.

При склеивании металлов предел прочности при сдвиге составляет для: эпоксидных клеев – 10-13 МПа, фенольно-каучуковых – 10-15 МПа, полиуретановых – 10-20 МПа и полиимидных 15-30 МПа.

Таблица 33.1. Характеристика клеев

При сжатии прочность клея больше в 10-100 раз, чем при растяжении. Прочность клеевого соединения существенно зависит от температуры. При этом большое влияние оказывает вид клея и характер напряженного состояния. Теплостойкость клеев такова: эпоксидный – 60-350°С, фенолоформальдегидный – 60-100°С, фенолополивинилацетатный (БФ) 200-350°С, полиимидный – 300-375°С.

Занятие 34. Резина, стекло, защитные материалы и другие неметаллические материалы.

Дата добавления: 2016-06-05; просмотров: 3424;