Лакокрасочные материалы.

Виды лакокрасочных материалов.

Лакокрасочные покрытия применяют для защиты металлических и неметаллических изделий и конструкций от разрушающего воздействия (коррозии и гниения) внешней среды, а также для электроизоляции и декоративной отделки поверхностей. Лакокрасочные покрытия в большинстве случаев дешевле и часто более долговечны, чем другие виды защитных покрытий. Лакокрасочные покрытия (рис. 54) образуются на поверхности металла, дерева, стекла и т. п. в результате нанесения на них жидких лакокрасочных материалов и последующего их отвердения (высыхания). Образующаяся пленка характеризуется хорошей адгезией (сцепляемостью) с окрашиваемой поверхностью, механической прочностью, эластичностью и стойкостью против действия внешней среды (воды, газа и др.).

Различают три основных вида лакокрасочных материалов: масляные краски, лаки, эмали.

Масляные краски представляют собой суспензии, приготовленные тщательным растиранием минеральных или органических пигментов в маслах, которые служат пленкообразователями. Пигменты придают краске соответствующую расцветку. Ими являются окись цинка, свинцовые белила, охра и т. д. Растительные масла варят с добавкой сиккативов окислов кобальта, марганца и др. Полученное масло называют олифой. Вещества, применяемые для ускорения процесса сушки, называют сиккативами. В состав масляной краски входят наполнители (тальк, каолин) для повышения прочности и стойкости слоя краски. Высохшая масляная краска в условиях переменной влажности хорошо защищает металл от коррозии, так как даже проникшая на некоторую глубину влага в процессе высыхания пленки удаляется.

Лаки - это растворы естественных или синтетических смол в различных растворителях. После нанесения лака на поверхность растворитель улетучивается и на ней образуется прочная пленка. По типу растворителей различают спиртовые и масляные лаки. Первые представляют собой раствор смолы в спирте, вторые - в олифе. Преимущества лаков по сравнению с красками заключаются в образовании блестящей поверхности и в ускорении процесса сушки. Пленки лаков, изготовленных на основе искусственных смол, выдерживают высокие температуры, а также воздействие щелочи и кислоты. Недостатком многих лаков является слабая адгезия к металлам и хрупкость защитной пленки.

Рис. 34.1. Схема строения лакокрасочного покрытия:

1 - металл, 2 - слой грунта, 3 - шпаклевка, 4 - слой эмали

Эмалевые краски (или эмали) – это растворы лаков в органических растворителях с добавкой пигментов. Подобно лакам эмали дают блестящие пленки и могут образовывать теплостойкие и коррозионностойкие покрытия. Эмалевые краски дешевле лаков. В зависимости от связующего вещества различают следующие виды эмалевых красок: масляные (на масляных лаках), глифталевые (на глифталевых лаках) и нитроэмали (на нитроцеллюлозных лаках). Нитроэмали представляют собой быстросохнущие материалы, твердеющие уже через несколько минут после нанесения их на поверхность. Недостаток нитропокрытий - легкая воспламеняемость, невысокие теплостойкость и стойкость к действию ультрафиолетовых лучей.

В последнее время в машиностроении широко применяют лакокрасочные материалы на основе синтетических смол – синтетические эмали, которые имеют ряд преимуществ по сравнению с нитроэмалями: отличаются высокими декоративными качествами, эластичностью, твердостью и атмосферостойкостью.

Процесс нанесения лакокрасочных покрытий.

Он состоит из следующих операций: подготовки поверхности к окрашиванию, нанесения лакокрасочных материалов и сушки. Подготовка поверхности к окрашиванию включает очистку ее от грязи, масла, ржавчины, а также грунтование и шпаклевание. Обезжиривают поверхности водными растворами синтетических моющих средств: лабомидом, МС или растворителями (ацетоном и уайт-спиритом). Наиболее производительно и безопасно использование водных растворов синтетических моющих средств. В этом случае обезжиривание поверхности деталей можно производить в моечных машинах.

Для получения прочного сцепления лакокрасочного покрытия на поверхность наносят грунтовочный слой (грунтовку). Состав и вид грунтовки выбирают в зависимости от материала грунтуемой поверхности и вида краски. Наносят грунтовочный слой краскораспылителем в окрасочной камере. Сушат грунтовку в термокамерах при температуре 100-110°С в течение 0,5-1,5 ч или при комнатной температуре не менее 48 ч.

Для достижения высокой чистоты отделки и заделки раковин, неровностей грунтованные поверхности шпаклюют. Шпаклевки представляют собой пасты, которые наносят специальным инструментом - шпателем. Состав шпаклевок зависит от вида применяемой краски. Наиболее часто применяют шпаклевку, в состав которой входят в определенной пропорции мел, олифа и малярный клей. После высыхания шпаклевки поверхности ее выравнивают пемзой и зачищают наждачной бумагой, промывают водой и сушат.

Окрашивают поверхности нанесением слоя краски с последующей сушкой. Краски наносят на поверхность пневматическими распылителями, установками безвоздушного распыления (рис. 55) или оборудованием для окраски в электростатическом поле.

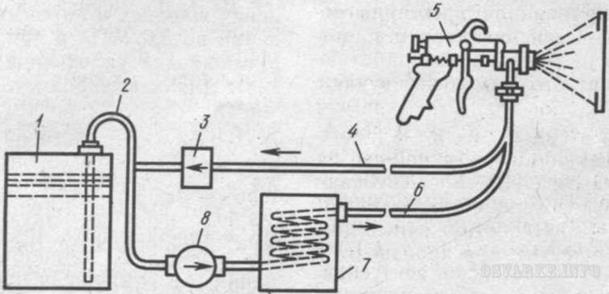

Рис. 34.2. Схема установки для безвоздушного распыления с подогревом:

1 – емкость для краски, 2 – питающая линия, 3 – клапан, 4 и 6 – рубопроводы,

5 – краскораспылитель, 7 – нагреватель, 8 – насос

Сушат окрашенные поверхности в естественных условиях (при комнатной температуре 15-25°С) или применяют для этой цели специальные устройства (сушильные камеры) для повышения температуры окружающей среды. Сушка в естественных условиях происходит в течение 1-2 сут. Повышение температуры до 100-110°С ускоряет процесс сушки до 1-3 ч.

3. Древесные материалы.

Древесину используют в качестве конструкционного материала в различных отраслях промышленности (автомобильной, мебельной, сельскохозяйственном машиностроении и др.). Достоинствами древесины является высокая удельная прочность, хорошее сопротивление ударным и вибрационным нагрузкам, малая теплопроводность и низкий температурный коэффициент линейного расширения (в 2-3 раза меньше, чем у стали). Древесина стойка к кислотам, солям, маслам. К недостаткам древесины относятся: гигроскопичность, что является причиной нарушения стабильности формы изделий; отсутствие огнестойкости; анизотропия механических свойств. Механические свойства древесины зависят от ее влажности и направления волокон. Для сравнения свойств древесины установлена стандартная влажность, равная 15%.

Наиболее распространенные породы древесины имеют следующие значения предела прочности (МПа) при статическом изгибе вдоль волокон: клен - 105, лиственница - 98, береза - 96, бук - 95, сосна -76, ель - 72.

Натуральную древесину применяют в виде пиломатериалов. В зависимости от размеров поперечного сечения различают брусья (более 100х100 мм); бруски (шириной не более двойной толщины); доски (при ширине более двойной толщины).

Пиломатериалы хвойных пород применяют более широко, так как они имеют большую прочность и меньше подвержены гниению. Хвойные и твердые лиственные породы (дуб, ясень) применяют для силовых деталей.

Фанера - это древесный слоистый материал, получаемый путем склеивания по толщине трех и более слоев лущеного шпона при взаимно перпендикулярном расположении волокон древесины. Лущеным шпоном называют тонкий лист древесины (0,3-3 мм), получающийся в результате срезания слоя с вращающейся деревянной чурки. Для склеивания шпона применяют различные виды клеев - фенолоформальдегидные, карбамидные и др. Вид клея влияет на водостойкость и прочность фанеры. Наиболее прочной и водостойкой является бакелизированная фанера, приготовленная из березового шпона и склеенная фенолоформальдегидным клеем. Березовая фанера имеет вдоль волокон прочность σв=65-80 МПа.

Прессованная древесина получается при прессовании в металлических формах брусков и досок, предварительно распаренных водяными парами до температуры 100-105°С либо нагретых горячими газами. Для фиксации полученной формы древесину нагревают под давлением до температуры 100-120° и получения 5-8% влажности. Прессованная древесина является заменителем цветных металлов и пластмасс для изготовления деталей машин, работающих при ударных нагрузках (кулачки, втулки, подшипники и т. п.).

Древесностружечные плиты изготовляют горячим прессованием древесной стружки со связующим составом. Плиты выпускают однослойными, трехслойными и облицованными фанерой или бумагой. Древесностружечные плиты применяют в строительстве, при производстве мебели и т.п.

Древесноволокнистые плиты изготовляют из размельченной древесины с добавками связующих составов. Под действием температуры и давления древесные волокна спрессовываются в равнопрочный материал. Древесноволокнистые плиты применяют в строительстве, для отделки автобусов, вагонов и т. д.

4. Прокладочные, уплотнительные и изоляционные материалы.

Для придания плотности и герметичности соединениям деталей машин (трубы, различные соединения и др.) и устранения возможного просачивания жидкости и прорыва газов используют прокладочные и уплотнительные материалы.

Изоляционные материалы - это органические и неорганические вещества, обладающие огнестойкостью и малой тепло- и электропроводностью. Они применяются для изоляции находящихся под током деталей машин и электропроводов. Наибольшее распространение получили следующие прокладочные и изоляционные материалы.

Бумага - листовой материал, изготовленный из растительных волокон и целлюлозы. Целлюлоза - растительные волокна, очищенные от смол и других компонентов. Картон – специально обработанная толстая бумага толщиной 0,25-3 мм. В зависимости от способа обработки он приобретает масло- и бензостойкость, электро- и термоизоляционность. Бумагу и картон применяют как прокладочный и изоляционный материал.

Фибра - разновидность бумажного материала, изготовляют ее из бумаги, пропитанной раствором хлористого цинка. Отличается высокой прочностью и хорошо поддается механической обработке, масло- и бензостойка. Недостаток фибры - значительная гигроскопичность (влагопоглощаемость), поэтому при увлажнении она деформируется. Фибры применяются для изготовления шайб, прокладок и втулок.

Асбест - естественный волокнистый белый минерал, состоящий из кремнезема и небольших количеств окиси железа и окиси кальция. Для него характерны высокая огнестойкость, а также малая тепло- и электропроводность, выдерживает температуру до 500°С. Из асбеста делают волокно, нити, шнуры, ткани с примесью хлопка и чисто асбестовые ткани, листовые и прокладочные асбестовые материалы, асбестовую бумагу, картон.

Паронит - листовой материал из асбеста, каучука и наполнителей. Применяют для уплотнения водяных и паровых магистралей (при давлении до 5,0 МПа и при температуре до 450°С), а также для уплотнения трубопроводов и арматуры для нефтепродуктов: бензина, керосина, масла.

Войлок - листовой пористый материал, изготовленный из волокон шерсти. Воздушные поры в нем составляют не менее 75% объема. Он обладает высокими тепло- и звукоизолирующими, а также амортизирующими свойствами. Войлок используют для набивки сальниковых уплотнений и изготовления прокладок.

Важной задачей современного машиностроения является надежная герметизация и уплотнение соединений деталей и сборочных единиц, работающих в жестких условиях. Материал обычно используемых уплотнительных прокладок (паронит, картон и др.) не всегда обеспечивает надежную длительную герметичность соединений. Под действием температуры и вибрации прокладки со временем претерпевают ряд изменений, теряют свои уплотняющие свойства, в них возникают разрывы и трещины. В процессе эксплуатации это приводит к утечке масла, топлива и др. Для этих целей применяют различные герметики. Уплотняющая жидкая прокладка ГИПК-244 предназначена для герметизации неподвижных соединений деталей и сборочных единиц, работающих в водяной, паро-водяной, кислотно-щелочной и масло-бензиновых средах.

Уплотнительная замазка У-20А предназначена для герметизации соединений в воздушной и водяной средах. Герметик Эластосил 137-83 герметизирует неподвижные соединения в водяной, паро-водяной, кислотно-щелочной и масляной средах. Анаэробный клей ДН-1 обеспечивает герметизацию соединений с зазорами до 0,15 мм.

Минеральная вата - продукт переработки металлургических или топливных шлаков. Служит для изоляции поверхностей с низкими и высокими температурами нагрева. Применяются в качестве изоляционного материала также плиты на основе минеральной ваты, проклеенной фенольной смолой или битумной эмульсией.

Изоляционная прорезиненная лента представляет собой суровую тонкую хлопчатобумажную ткань (миткаль), пропитанную с одной или двух сторон липкой сырой резиновой смесью.

Липкая изоляционная лента – это пленочный пластик, покрытый слоем перхлорвинилового клея. Толщина ленты 0,20-0,45 мм, ширина 15-50 мм. Изоляционные ленты выпускаются различных цветов.

Вопросы для самоконтроля.

1. Из чего и как получают резину? Где применяются резиновые материалы? Приведите их классификацию и свойства.

2. Какие материалы относятся к силикатным, где они применяются, каковы их свойства?

3. Перечислите основные виды древесины, применяемой как конструкционный материал.

4. Как получают древесные материалы и какие изделия изготавливают из них.

5. Укажите состав и свойства клеев и герметиков. Какие требования предъявляются к ним, где они используются?

6. Назовите лакокрасочные материалы и требования, предъявляемые к ним.

7. Где применяются бумажные, текстильные и кожаные технические материалы?

Дата добавления: 2016-06-05; просмотров: 5553;