Система обслуживания электровозов

Система технического облуживания и ремонта локомотивов устанавливается в целях обеспечения устойчивой работы локомотивного парка ОАО «РЖД», поддержания его технического состояния и повышения эксплуатационной надежности локомотивов и включает следующие мероприятия:

структура ремонтного цикла – это последовательно повторяемые виды ТО и ТР, в виде графика.

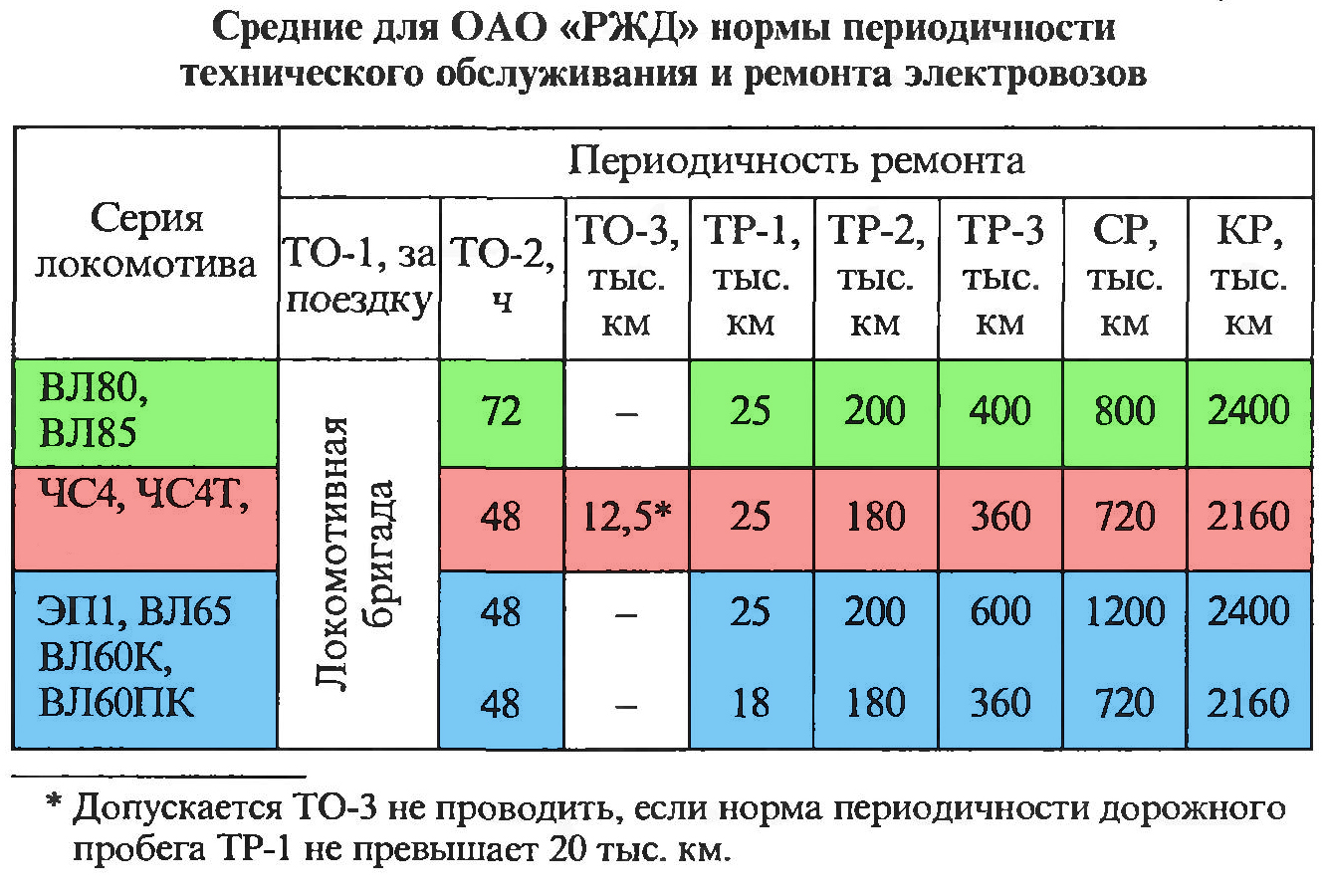

периодичность ремонта – это промежутки между очередными ТО или ТР, может определяться пробегом или временным интервалом: часы, сутки, месяцы или года.

Виды технического обслуживания электровозов/

Техническое обслуживание — комплекс операций по поддержанию работоспособности и исправности локомотива.

Техническое обслуживание ТО-1, ТО-2 и ТО-3 является периодическим и предназначено для: предупреждения неисправностей локомотивов в эксплуатации; поддержания работоспособности локомотивов и надлежащего санитарно-гигиенического состояния; обеспечения пожарной безопасности и безаварийной работы.

Техническое обслуживание ТО-4 предназначено для обточки бандажей колесных пар (без выкатки их из-под локомотива) с целью поддержания оптимальных проката и толщины гребней. Разрешается совмещать обточку бандажей с производством технического обслуживания ТО-3 и текущего ремонта ТР.

Техническое обслуживание ТО‑5а проводится с целью подготовки локомотива к постановке в запас или резерв железной дороги.

Техническое обслуживание ТО‑5б проводится с целью подготовки локомотива к отправке в недействующем состоянии.

Техническое обслуживание ТО‑5в проводится с целью подготовки к эксплуатации локомотива, прибывшего в недействующем состоянии, после постройки, после ремонта вне локомотивного депо приписки или после передислокации.

Техническое обслуживание ТО‑5г проводится с целью подготовки локомотива к эксплуатации после содержания в запасе (резерве железной дороги).

КР- выполняется с целью восстановления эксплуатационных характеристик, исправности и полного ресурса всех узлов, полной замены проводов , кабелей, модернизации конструкции.

КРП- для продления срока службы локомотивов, усиления несущих базовых элементов конструкции, замены оборудования на новое.

Прикрепленное и сменное обслуживание электровозов

На железных дорогах ОАО «РЖД» приняты два основных способа обслуживания электровозов:

сменный — когда локомотивы обращаются без отцепки от поезда на плечах большой длины, при этом меняются локомотивные бригады. Этот способ обслуживания позволил резко повысить производительность электровозов и их суточный пробег. Основная ответственность за исправное состояние локомотивов, поддержание их работоспособности и надлежащего санитарно-гигиенического состояния, обеспечение пожарной безопасности и безаварийной работы возложена на ремонтный персонал. Однако с локомотивных бригад не снята ответственность за техническое обслуживание локомотивов;

закрепленный — когда за локомотивом закрепляются от двух до четырех бригад, которые поочередно совершают на нем поездки (в случае, если это не ухудшает использование локомотивного парка и рабочего времени локомотивных бригад). Из числа машинистов, закрепленных за локомотивом, назначается старший машинист, осуществляющий руководство по уходу за локомотивом и содержанию его в исправном и надлежащем санитарно-гигиеническом состоянии. Старший машинист контролирует качество выполнения ТО-1 при сдаче локомотива одной из закрепленных за ним бригад и приемку локомотива, прошедшего ТО-2.

УХОД ЗА МЕХАНИЧЕСКОЙ ЧАСТЬЮ.

В эксплуатации у деталей механической части электровозов происходит естественный износ трущихся частей, возможно появление трещин, задиров, изломов, ослабление посадки или скрепления деталей, их смещение, изгиб, коробление, коррозия. Могут также произойти нарушение герметичности воздухопроводов, прожоги крыши и др.

Задача локомотивных и ремонтных бригад — принимать меры по снижению естественных износов, предупреждению появления неисправностей, выявлять и устранять возникшие неисправности, с тем чтобы полностью обеспечить безопасность движения и сохранность локомотива. При невозможности устранения неисправности сделать подробную запись в журнале ТУ-154.

Колесные пары.

При обслуживании колесных пар руководствуются Правилами технической эксплуатации железных дорог (ПТЭ) и Инструкцией по ремонту , формированию и содержанию колесных пар тягового подвижного состава № ЦТ 329.

В ПТЭ указано, что расстояние между внутренними гранями колес у ненагруженной колесной пары должно быть (1440±3) мм у локомотивов, обращающихся со скоростью не свыше 120 км/ч. Запрещается выпускать в эксплуатацию и допускать к следованию в поездах подвижной состав с поперечной трещиной в любой части оси колесной пары или трещиной в ободе, диске и ступице колесного центра, а также при следующих износах и повреждениях колесных пар, нарушающих нормальное взаимодействие пути и подвижного состава:

а) прокат по кругу катания у локомотива более 7 мм;

б) толщина гребня более 33 или менее 25 мм при измерении на расстоянии 20 мм от вершины гребня при высоте гребня 30мм;

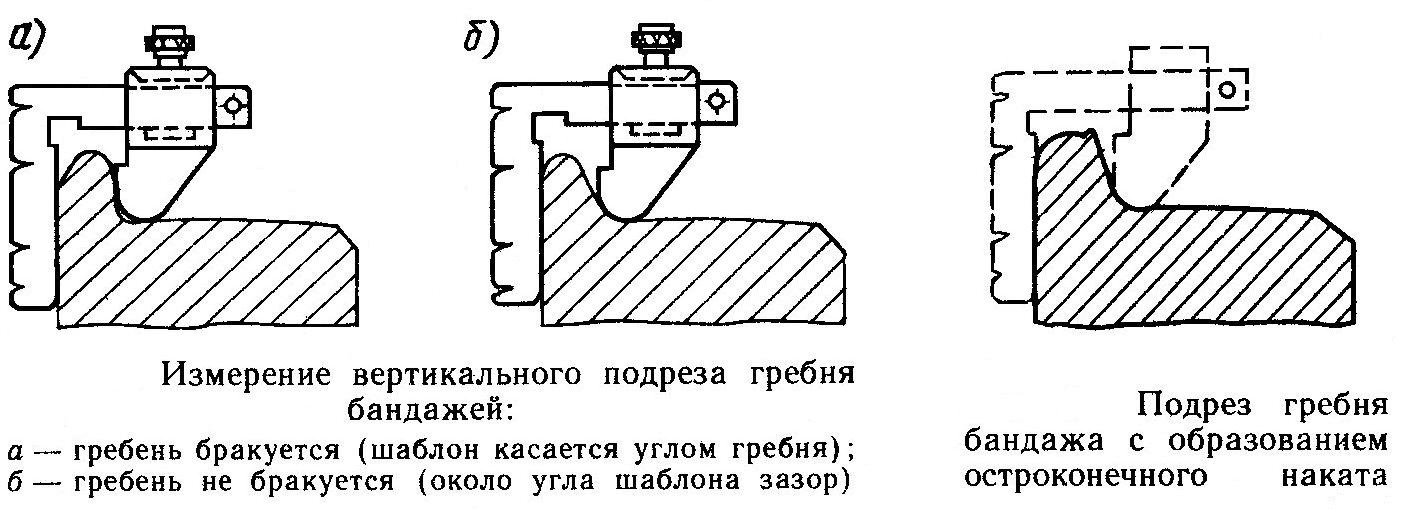

в) вертикальный подрез гребня высотой более 18 мм, измеряемый специальным шаблоном, изготовленным по утвержденному МПС чертежу (см.рис.);

г) ползун (выбоина) на поверхности катания у локомотивов с роликовыми буксовыми подшипниками — более 1 мм, навар более 0,5 мм.

Кроме того, Инструкцией по освидетельствованию колесных пар и Правилами ремонта запрещается выпускать в поезда локомотивы с колесными парами, имеющими хотя бы одну из следующих неисправностей и износов:

а) трещину или плену в бандаже, диске или ступице колесного центра;

в) раковину, выщербину на поверхности катания глубиной более 3мм и длиной у локомотивов более 10 мм.; ) выщербину или вмятину на вершине гребня длинной более 4 мм.

г) ослабление бандажа на центре, оси в ступице колеса, центра зубчатого колеса на ступице колесного центра;

д) остроконечный накат гребня ( 2 мм. от вершины и до 13мм. от круга катания);

е) опасная форма гребня (параметр крутизны – менее 6 мм.) измеряется шаблоном УТ-1;

е) продольную трещину или плену на средней части оси длиной более 25 мм, а на других обработанных поверхностях оси — независимо от размера;

ж) острые поперечные риски и задиры на шейках и предподступичных частях осей;

з) протертое место на оси локомотива глубиной более 4 мм; и) местное увеличение ширины бандажа в результате раздавливания более чем на 6 мм;

к) ослабление бандажного кольца в сумме на длине более 30 %,не более чем в трех местах , а также ближе 100 мм от замка кольца;

л) неясность клейм последнего полного освидетельствования, отсутствие или неясность клейм формирования, если не производилось еще освидетельствование колесной пары с выпрессовкой оси;

м) толщину бандажей колесных пар менее 45 мм;

н) разность прокатов у одной колесной пары более 2 мм;

о) разность диаметров бандажей по кругу катания у комплекта колесных пар под секцией электровоза более 12 мм.-в пас. и 20мм- в гр.

Уход за колесными парами прежде всего заключается в выявлении указанных неисправностей и при их наличии в принятии мер по безопасному следованию поезда (если дальнейшее движение вообще допустимо).

Сдвиг ступицы колеса на оси в эксплуатации практически не встречается; если он все же произошел, то выявить его можно по положению тормозной колодки (она как бы смещается, надвигаясь на гребень бандажа); прижатию гребней обоих бандажей одной колесной пары к рельсам, повышенному износу гребня, а также по нагреву задних крышек обеих букс одной колесной пары. В депо сдвиг ступицы выявляют, промеряя расстояние между внутренними гранями бандажей межбандажным штангенциркулем.

Подрез гребней может быть следствием заниженного поперечного разбега или нарушения положения колесных пар (разрушение резиновых втулок, неправильно подобраны по толщине или сорту резиновые шайбы валиков поводков и т. п.). Во всех случаях следует сделать запись в Журнале технического состояния электровоза формы ТУ-152, даже если подрез не вышел из допустимых норм.

Прочность посадки бандажа на центре проверяют, обстукивая их рабочую поверхность молотком при отпущенных тормозах электровоза. Глухой звук — один из признаков ослабления бандажа; другими признаками являются несовпадение контрольных меток бандажа и обода центра, появление зазора шириной более 0,5 мм между наружной кромкой переднего упора бандажа и центром колеса; в зазоре возможно появление ржавчины или смазки.

Если контрольные метки смещены, но обстукивание бандажа свидетельствует о его хорошей посадке на центре и бандажное кольцо сидит в пазу плотно, не дребезжит при обстукивании, то допустимо нанести мелом новую риску. В Журнале технического состояния электровоза об этом делается соответствующая запись, чтобы сменяющий машинист и мастер пункта технического обслуживания проверили посадку бандажа. При повторном сдвиге колесная пара подлежит ремонту с выкаткой из-под электровоза.

Прочность посадки бандажного укрепляющего кольца устанавливают по отсутствию трещины в грязи, а при чистом состоянии поверхности для этого производят обстукивание молотком, приставляя палец к соседним участкам кольца; дребезжание металла, воспринимаемое пальцем, указывает на ослабление посадки кольца.

Ползуну (выбоине), образовавшемуся на поверхности катания бандажа, глубиной 1 мм соответствует площадка длиной не более 57 мм. (Для сравнения: длина большой грани стандартной спичечной коробки около 55 мм.) Для точного определения глубины ползуна его промеряют шаблоном, используемым для замера проката бандажей, и сравнивают показания с результатом промера неповрежденной части поверхности катания.

Образование местного наружного наката на кромке бандажа указывает на порок металла, из которого он изготовлен; за этим местом следует внимательно наблюдать в эксплуатации. Местное уширение (накат) более 5 мм не допускается; равномерный накат по всей окружности бандажа возможен в пределах 8 мм.

Выявить все остальные дефекты можно только при чистых бандажах и центрах колес, поэтому при всех видах технических обслуживании и ремонтов в депо их поверхности тщательно протирают концами, смоченными керосином.

Буксы.

При их осмотре проверяют прочность закрепления болтов крышек, нет ли в корпусе трещин, правильность их соединения с деталями рессорного подвешивания. Течь смазки не допускается. При необходимости болты крышек и поводков закрепляют.

На резиновых деталях поводков бесчелюстных букс не должно быть смазки, не допускается также нарушение вулканизации резины. Вскрывать роликовые буксы даже при явных следах перегревов локомотивным бригадам не рекомендуется. Допустимая температура нагрева корпуса буксы 80 °С (примерная оценка — тыльная сторона ладони руки выдерживает соприкосновение с нагретым корпусом в течение нескольких секунд). Ревизию роликовых букс со вскрытием крышки и добавлением смазки производят при текущем ремонте ТР-2; при производстве ремонта ТР-1 у букс проверяют крепление крышек.

Не допускается выпуск из депо электровоза с трещиной в корпусе буксы или ее крышке, с оборванными или утерянными болтами крепления крышек, с буксами, нагрев которых превышает допустимый (по записи прибывшего машиниста). Особое внимание следует уделять буксам с приводом скоростемера и токоотводящим устройством (крепление, отсутствие трещин в корпусе).

Зубчатая передача.

Зубчатые колеса закрыты, поэтому при осмотрах проверяют только закрепление их кожухов, выявляют возможную течь смазки; при наличии течи через трещину электровоз из депо выдавать не разрешается.

Работники ПТОЛ проверяют уровень смазки в кожухах, добавляют ее. При наличии записи машинистов в Журнале технического состояния электровоза о появлении в зубчатой передаче необычных шумов, скрежета, стуков одну из половинок кожуха снимают.

На рабочей поверхности зубьев зубчатых колес допустимы вмятины, раковины и другие изъяны, глубиной не свыше 2 мм общей площадью не более 25 % рабочей поверхности одного зуба.

Полную ревизию зубчатой передачи со снятием кожуха производят через один текущий ремонт ТР-1.

Перед вскрытием заливочной горловины кожуха все ближайшие поверхности и пробку необходимо очистить от грязи, песка и снега. Количество смазки в кожухе (3—4,5 кг) проверяют маслоуказателем с контрольными рисками верхнего и нижнего уровня.

Дата добавления: 2018-05-10; просмотров: 2323;