Тормозная рычажная передача.

Уход за тормозной рычажной передачей заключается в осмотре ее деталей, проверке их крепления и состояния, выявлении недопустимых износов колодок, смазке трущихся частей и регулировке передачи в случае износа колодок или их замены. Недопустимы нарушения состояния шарнирных узлов, такие, как потери шплинтов, чек, стопорных планок и т. п. При плановых технических обслуживаниях и ремонтах шарнирные соединения смазывают осевым маслом, а в случае их разборки — солидолом. В депо с большим среднесуточным пробегом электровозов смазку шарниров осевым маслом производят и при сдаче электровоза другой бригаде.

В случае износа чугунной колодки до толщины 15 мм и менее или при обнаружении в ней сквозной трещины, ослабления твердых вставок, а также при выходе штоков тормозных цилиндров, близком к предельно допустимому значению, производят замену таких колодок и регулировку всей тормозной системы данной тележки; положение отдельных колодок относительно поверхности бандажа на всех электровозах регулируют специальными винтами; разница зазоров между колодкой и бандажами при отпущенных тормозах у одной тележки допускается не более 5 мм. Зазор у одной колодки должен быть 5—10 мм и больше в нижней части. Смену колодок и регулировку выхода штоков тормозных цилиндров можно производить только при выключенном воздухораспределителе данной секции, разъединенных тормозных магистралях обеих секций и выпущенном воздухе на той секции, на которой производят работы. Электровоз должен быть заторможен. При перемещении деталей тормозной передачи страховочные тросики не должны иметь предельного натяжения.

Недопустим выпуск из депо электровозов с изношенными колодками, выходом штоков цилиндров, большим 100 или меньшим 75 мм, колодками, трущимися о бандажи, неисправными или лопнувшими оттяжными пружинами, неисправными предохранительными устройствами от падения деталей на путь (в том числе с лопнувшими жилами тросиков), незакрепленными валиками шарнирных соединений.

Рамы тележек.

Наибольшее внимание уделяется осмотру рам в местах возможного появления трещин. Особенно это относится к сварным тележкам в местах крепления буксовых кронштейнов и поперечных балок к боковинам рам, а также в местах закрепления кронштейнов люлечного подвешивания кузова (см. рис. ).

В случае ослабления крепления буксовых направляющих или струнок необходимо затянуть их болты, гайки, контргайки, а при повторных ослаблениях сделать запись в Журнале технического состояния электровоза.

В соответствии с номером цикла технического обслуживания помощник машиниста должен обтереть доступные места рамы одной из тележек сухими концами, места, сильно загрязненные маслом,— концами, смоченными в керосине.

Кузов.

При техническом обслуживании электровоза проверяют состояние и крепление доступных осмотру частей рамы кузова, опор, обшивки, жалюзи, а также состояние и плотность закрывания дверей и оконных проемов, их запоров. Необходимо проверять надежность закрепления подкузовного оборудования — ящиков аккумуляторной батареи (ВЛ11), деталей пескоподачи и т. д.

Внутри кузова проверяют состояние каркасов высоковольтных камер, надежность закрывания штор и щитов высоковольтных камер и механических блокировок безопасности, запирающих ВВК и люки на крышу. На электровозах постоянного тока открывание дверей на 100 мм и более должно вызывать включение заземляющего контактора.

Крышки смотровых люков ходовых частей, имеющиеся внутри кузовов некоторых электровозов, должны быть закреплены так, чтобы они не могли открываться на ходу. Жалюзи кузова на осенне-зимний период прикрывают или закрывают плотно.

В случае обнаружения неплотного прилегания крышек люков выхода на крышу, через которые дождевая вода может попасть внутрь, электровоз из депо выдавать нельзя до устранения неисправности.

Песочницы.

При осмотре кузова с крыши проверяют наличие и состояние сеток в горловинах песочных ящиков; порванные сетки недопустимы. Посторонние предметы с сетки удаляют. Крышки должны иметь надежное уплотнение и исправный запор.

Действие песочниц проверяют при приеме-сдаче электровоза и перед отправлением, а при нечетком действии — на промежуточных станциях.

При выпуске из технического обслуживания ТО-3 и текущих ремонтов проверяют подачу всех форсунок, четкость дозировки порций песка и положение наконечников подсыпных труб: они должны стоять против середины бандажей на расстоянии 30—50 мм от поверхности головки рельса. Трубы с трещинами и изношенные заменяют.

Автосцепка.

При осмотрах электровоза следует выявить, не приведет ли состояние корпуса и деталей к саморасцепу механизма автосцепки в пути. Для этого вначале отводят голову в сторону, натягивая цепочку расцепного привода;поворота валика подъемника не должно происходить; этим определяют также, нет ли заклинивания деталей фрикционного аппарата. Длина и состояние маятниковых болтов розетки должны обеспечивать свободное покачивание корпуса автосцепки. Затем, нажав правой рукой в рукавице на лапу замкодержателя так, чтобы она выступала из кармана головы на 7—18 мм, левой рукой нажимают на замок, он должен уходить в глубь корпуса настолько, чтобы его верхняя наружная часть отстояла от кромки малого зуба корпуса также в пределах 7—18 мм. Высота установки корпуса определена требованиями ПТЭ. Тело корпуса головы не должно иметь изгиба и трещин.

При осмотрах электровоза следует выявить, не приведет ли состояние корпуса и деталей к саморасцепу механизма автосцепки в пути. Для этого вначале отводят голову в сторону, натягивая цепочку расцепного привода;поворота валика подъемника не должно происходить; этим определяют также, нет ли заклинивания деталей фрикционного аппарата. Длина и состояние маятниковых болтов розетки должны обеспечивать свободное покачивание корпуса автосцепки. Затем, нажав правой рукой в рукавице на лапу замкодержателя так, чтобы она выступала из кармана головы на 7—18 мм, левой рукой нажимают на замок, он должен уходить в глубь корпуса настолько, чтобы его верхняя наружная часть отстояла от кромки малого зуба корпуса также в пределах 7—18 мм. Высота установки корпуса определена требованиями ПТЭ. Тело корпуса головы не должно иметь изгиба и трещин.

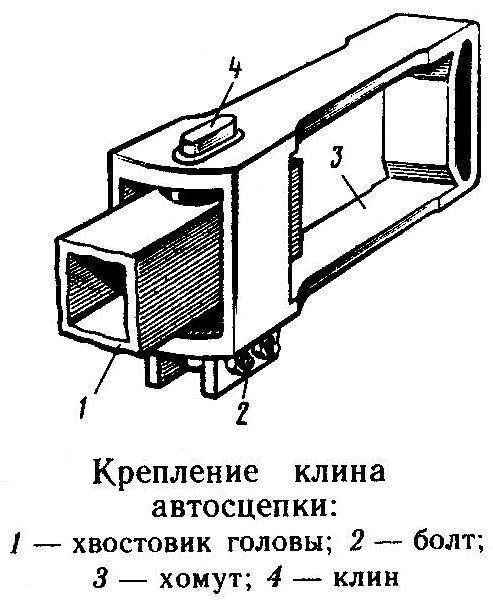

Более детально работоспособность автосцепки и степень износа ее деталей проверяют специальным шаблоном и вертикальной линейкой. При осмотре автосцепки из канавы проверяют состояние и крепление болтов, поддерживающих клин или валик и опорную планку фрикционного аппарата. Ослабление крепления и изгиб подклиновых болтов 2 (см.рис.) недопустимы. Тело корпуса головки автосцепки не должно иметь изгиба и трещин. Тяговый хомут не должен иметь трещин. Расстояние от упора головки автосцепки до ударной розетки не допускается менее 70 мм и не более 90 мм. У вагонов расстояние от упора головы до ударной розетки при поглощающем аппарате Ш-1-ТМ (Ш-1-Т) и розетке, имеющей длину выступающей части 185 мм, должно быть от 60 до 90 мм, при укороченных розетках с длиной выступающей части 130 мм и поглощающих аппаратах Ш-2-В, Ш-6-ТО-4, ПМК-110А, пмк-110К-23, 73ZW – 110 – 150 мм, у восьмиосных вагонов и других единиц подвижного состава с аппаратами Ш-2-Т от 100 до 140 мм.

(Инструкция по ремонту и обслуживанию автосцепного устройства подвижного состава ж.д. – ЦВ-ВНИИЖТ-494 от 16.09.97г.)

При технических обслуживаниях следует смазывать солидолом опорную подкладку на нижней полочке розетки и головки маятниковых болтов.

Дата добавления: 2018-05-10; просмотров: 1839;