Получение биметаллов методами электрошлаковой сварки, электродуговой наплавки, сваркой взрывом.

Метод электрошлаковой сварки. Сущность метода электрошлаковой сварки – наиболее эффективного метода сварки металла в больших толщинах – к одной или двум поверхностям стали массой 7…15 кг прикладывают с зазором 30…40 мм одну или две плиты нержавеющей либо другой специальной стали толщиной 40…100 мм. Эти плиты по всей поверхности приваривают к слитку электрошлаковым способом. Подученный слиток с приваренными плитами прокатывают сначала на блюме, а полученный полуфабрикат затем на толстолистовом стане раскатывают на листы.

Метод плавки. С помощью электрической дуговой сварки можно получить листовой биметалл путем последовательной плавки металла плакирующего слоя на металлическую плиту основного металла. Этим методом можно получить различные композиции биметаллов.

Наплавка первоначально производится автоматически установками, в которых в качестве электродов применяют проволоку. В последнее время предложен новый более производительный метод наплавки плакирующего слоя толщиной 15…20 мм ленточным электродом на слое углеродистой стали толщиной 100…150 мм с последующей прокаткой наплавленного слоя на лист требуемой толщины и габаритов.

Получение биметаллов сваркой взрывом. Получение биметаллов сваркой взрывом – это метод, основанный на импульсном механическом взаимодействии слоев сопрягаемых металлов (опыт СССР, США, Японии и др. стран). Этот метод является наиболее прогрессивным.

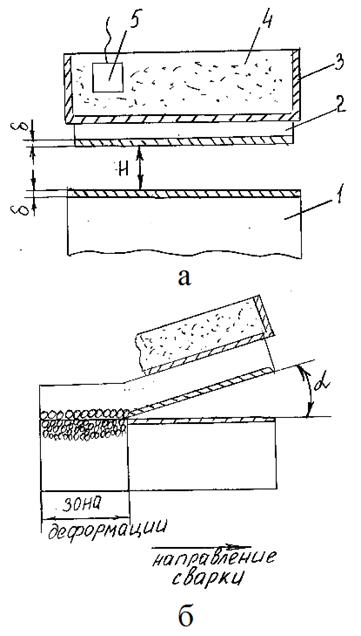

Получение биметаллов сваркой взрывом имеет ряд преимуществ: возможность получения соединений практически любых металлов и сплавов при обеспечении гарантийной высокой прочности связи слоев в композиции; кратковременность процесса (несколько микросекунд); самоочистка свариваемых поверхностей от загрязнений и окисленных пленок кумулятивной струей, возникающей в месте контакта соударяемых металлов; простота процесса, не требующего применения специального оборудования. Схема сварки взрывом приведена на рис. 10.

Рис. 10. Схема сварки взрывом: а – исходное положение; б – схема деформации

1 – основная пластина; 2 – метаемая пластина; 3 – обойма; 4 – взрывное вещество; 5 – детонатор

При подрыве заряда ВВ детонатором, размещенном в начальной части обоймы, верхняя пластина разгоняется под воздействием образующего при взрыве давления Р и ударяется о нижнюю неподвижную плиту; образуются три зоны. В случае достаточно высокой скорости соударения и большого давления происходит перевод взаимодействия поверхностных слоев в квазижидкое состояние и вытеснение окисных пленок (б) из зоны сильной сжимаемости. Зона контакта по мере сгорания ВВ движется последовательно слева направо. При этом образуется зона, представляющая собой область интенсивных пластичесикх сдвигов, за которой идет область взаимодействующих материалов, не вступивших еще в контакт.

Вследствие интенсивной пластической деформации в разделе слоев происходят специфические микроструктурные изменения и значительное упрочнение материала в зоне контакта.

Прочность получаемых соединений зависит от исходных расстояний между соединяемыми поверхностями. Например, при изготовлении по методу непосредственного взрывного плакирования биметалла Ст3 + XI8HIOT с увеличением зазора между неподвижной (Ст3) и метаемой (Х18НЮТ) пластинами с 0,5 до 2,0 мм прочность сцепления возрастает с 120 до 470 МПа, при дальнейшем увеличении зазора до 13 мм она остается постоянной, а начиная с 13 мм - уменьшается, достигая значения 270 МПа при величине зазора около 25 мм.

Дата добавления: 2017-11-21; просмотров: 1625;