Горелочные устройства

В зависимости от вида сжигаемого топлива различают множество конструкций горелочных устройств.

1. При сжигании твердого пылевидного топлива применяют горелки смешивающего типа. В амбразуре топочной камеры устанавливают улитку, в которой пылевоздушная смесь (пылевидное топливо с первичным воздухом) закручивается и по кольцевому каналу транспортируется к выходу горелки, откуда поступает в топку в виде закрученного короткого факела. Вторичный воздух, через другую аналогичную улитку, подается в топку со скоростью 18…30 м/с, в виде мощного закрученного потока, где интенсивно перемешивается с пылевоздушной смесью. Производительность горелок – 2…9 т/ч угольной пыли.

2. При сжигании мазута применяют форсунки и мазутные горелки: механические, ротационные и паровоздушные (паромеханические).

Механическая форсунка. Подогретый примерно до 100 °С мазут под давлением 2…4 МПа поступает в канал, перемещается в насадок (распыливающую головку), где установлен завихритель-распылитель.

Механические центробежные форсунки подразделяются на нерегулируемые и с регулируемым сливом. Следует отметить, что это деление весьма условное: можно изменять подачу у обеих форсунок. К нерегулируемым относят форсунки с малой глубиной регулирования и такие, у которых изменение подачи связано с их выключением, выемкой из топочного устройства и заменой распыливающего элемента.

Механические центробежные форсунки, различающиеся компоновкой распыливающих элементов, дополнительно иногда подразделяют на форсунки со сменными и постоянно работающими на всех режимах распылителями, что обусловлено в основном условиями эксплуатации котла.

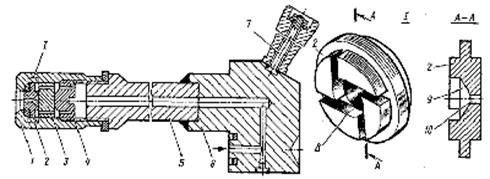

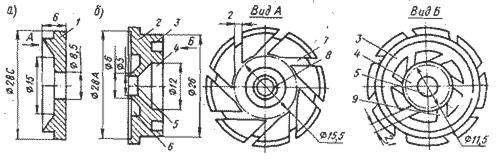

Рис. 6.3. Механическая нерегулируемая центробежная форсунка

Механическая регулируемая центробежная форсунка отечественных вспомогательных котлов (рис. 6.3) состоит из корпуса 6 с ручкой 7, ствола 5, представляющего собой толстостенную трубу со штуцером на конце, стопорной втулки 4, распределителя (сопла) 3, распыливающей шайбы 2 и головки 1. Топливо от топливно-форсуночного насоса по отверстиям в корпусе и каналу ствола через сверления в стопорной втулке и распределителе поступает к распыливающей шайбе. Распыливающая шайба у данной конструкции имеет четыре канала 8, расположенных тангенциально к окружности вихревой камеры. По ним топливо устремляется к центру и в вихревую камеру 9, где интенсивно раскручивается. Из нее топливо входит в топку через центральное отверстие 10 в виде вращающегося конуса мелко распыленных частиц.

Поверхности соприкосновения распыливающей шайбы 2 и распределителя 3 тщательно обрабатывают, полируют и при сборке головки прижимают одну к другой стопорной втулкой 4.

Распыливающие шайбы изготавливают из высоколегированных хромоникелевых или хромовольфрамовых сталей. В зависимости от подачи форсунки число тангенциальных каналов может быть от двух до семи.

Форма факела форсунки зависит от отношения fk/fo, в котором fk -суммарная площадь всех тангенциальных каналов, fo — площадь сечения центрального отверстия. Чем меньше это отношение, тем угол конуса распыливания будет больше, а длина факела меньше.

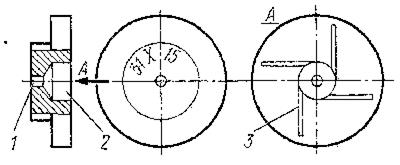

Шайбы изготавливаются обычно под номерами. Каждый номер соответствует определенной подаче, которая указывается в технической документации. Иногда на шайбах указываются числа, соответствующие значениям диаметра центрального отверстия и отношения fk/fo, при этом иностранные фирмы наносят условные обозначения в виде индексов (рис. 6.4). Например: буква X обозначает, что передняя торцевая стенка шайбы изготовлена плоской, буква W — сферической формы; цифра слева — условный номер сверла для изготовления центрального отверстия, цифра справа — отношение fk/fo, увеличенное в 10 раз.

Рис. 6.4. Распыливающая шайба

Ротационная форсунка. Топливо подается через канал и сопло на вращающуюся чашу, дробится и сбрасывается в топочную камеру.

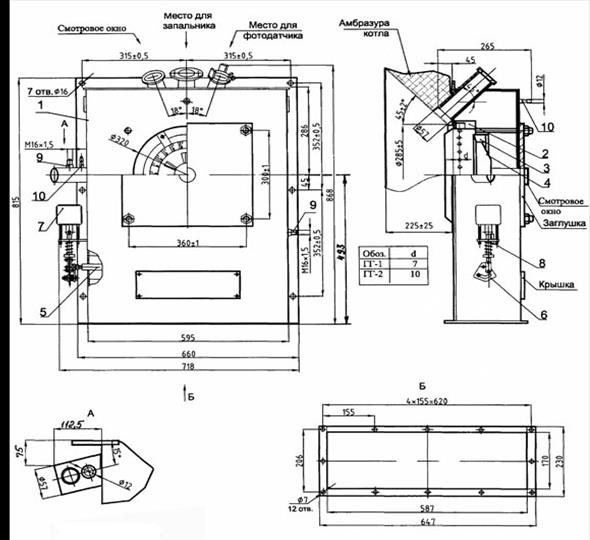

Рис. 6.5. Устройство ротационной газомазутной

горелки РГМГ-10 (-20, -30):

1 – газопровод; 2 – воздушный короб; 3 – кольцо рамы; 4 – газовая труба;

5, 6 – труба установки запального защитного устройства (ЗЗУ) и фотодатчика; 7 – газовая камера; 8 – переднее кольцо воздухонаправляющего устройства; 9 – конический керамический туннель (амбразура); 10 – завихрители воздухонаправляющего устройства; 11– ротационная форсунка;

12 – газовые выпускные отверстия; 13 – рамка для центровки завихрителя вторичного воздуха; 14 – опорная труба; 15 – подшипник направляющей рамы; 16 – направляющая рама; 17 – воздушный шибер; 18 – окно для подвода воздуха к завихрителю; 19 – крышка горелки

Давление топлива – мазута составляет 0,15…1 МПа, а чаша вращается со скоростью 1500…4500 об/мин. Воздух поступает вокруг чаши через конус, охватывает вращающийся поток капель и перемешивается с ним. Достоинства: не требуются мощные нефтенасосы и тонкая очистка мазута от примесей; широкий диапазон регулирования (15…100 %). Недостатки: сложная конструкция и повышенный уровень шума.

Паровоздушная или паромеханическая форсунка. Топливо подается в канал, по внешней поверхности которого поступает распыливающая среда – пар или сжатый воздух (давлением 0,5…2,5 МПа).

Пар выходит из канала со скоростью до 1000 м/с и распыливает топливо (мазут) на мельчайшие частички.

Воздух нагнетается вентилятором через амбразуру.

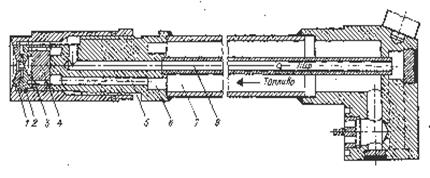

Рис. 6.6. Паромеханическая форсунка

Рис. 6.7. Распыливающая шайба паромеханической форсунки

В паромеханической (рис. 6.6), как и в механической форсунке топливо под давлением подводится в кольцевой канал 3, откуда через шесть тангенциальных каналов 9 распылителя 2 поступает в вихревую камеру 4, закручивается в ней и через центральное отверстие 5 в виде конусной пленки выходит в топку. В паровой части 1 распылителя имеется также кольцевая камера 6, куда по тангенциальным каналам 7 подается пар, закручивается в ней и по кольцевому зазору 8 выходит в топку у самого корня конусной пленки топлива, которая таким образом получает дополнительную энергию и распыляется на мелкие капли. Далее эти капли проходят вторичное дробление за счет сил сопротивления.

Любая мазутная форсунка должна иметь устройство для хорошего перемешивания топлива с воздухом, что достигается использованием разного вида завихряющих приспособлений – регистров. Комплект форсунки с регистром и другими вспомогательными приспособлениями называется мазутной горелкой.

3. Газовые горелки.

Рис. 6.8. Горелка газовая ГГ-1

(предназначены для сжигания природного газа в топках паровых и водогрейных котлов типов Е или КВ-ГМ):

1-воздушный короб; 2-газовый коллектор; 3- завихритель; 4- конфузор; 5-шибер; 6-сектор; 7-электромагнит; 8-регулировочный винт; 9-штуцер; 10-ниппель

Газогорелочные устройства (горелки) предназначены для подачи к месту горения (в топку) газовоздушной смеси или раздельно газа и воздуха, устойчивого сжигания и регулирования процесса горения. Основной характеристикой горелки является ее тепловая мощность, т.е. количество теплоты, выделяемое при полном сжигании газа, поданного через горелку, и определяется произведением расхода газа на его низшую теплоту сгорания.

Основные параметры горелок: номинальная тепловая мощность, номинальное давление газа (воздуха) перед горелкой, номинальная относительная длина факела, коэффициенты предельного и рабочего регулирования горелки по тепловой мощности, удельная металлоемкость, давление в камере сгорания, шумовая характеристика.

Существуют три основных метода сжигания газа:

1) Диффузионный – в топку газ и воздух в необходимых количествах подают раздельно, и смешение происходит в топке.

2) Смешанный – в горелку подают хорошо подготовленную смесь газа с воздухом, содержащую только часть (30…70 %) воздуха, необходимого для горения. Этот воздух называют первичным. Остальной (вторичный) воздух поступает к факелу (устью горелки) путем диффузии. К этой же группе относят горелки, у которых газовоздушная смесь содержит весь воздух, необходимый для горения, и смешение происходит и в горелке, и самом факеле.

3) Кинетический – в горелку подают полностью подготовленную газовоздушную смесь с избыточным количеством воздуха. Воздух смешивается с газом в смесителях, и смесь быстро сгорает в коротком слабосветящемся пламени при обязательном наличии стабилизатора горения.

Наличие устойчивого пламени является важнейшим условием надежной и безопасной работы агрегата. При неустойчивом горении пламя может проскочить внутрь горелки или оторваться от нее, что приведет к загазованности топки и газоходов и взрыву газовоздушной смеси при последующем повторном розжиге. Скорость распространения пламени для различных газов неодинакова: наибольшая 2,1 м/с

– для смеси водорода с воздухом, а наименьшая 0,37 м/с – смеси метана с воздухом. Если скорость газовоздушного потока окажется меньше скорости распространения пламени, происходит проскок пламени в горелке, а если больше – отрыв пламени.

По способу подачи воздуха для горения различают следующие конструкции горелок:

1. Горелки с поступлением воздуха к месту горения за счет разрежения в топке, создаваемого дымовой трубой или дымососом, или конвекции. Смешение газа с воздухом происходит не в горелке, а за ней, в амбразуре или топке, одновременно с процессом горения. Такие горелки называют диффузионными, они равномерно прогревают всю топку, имеют простую конструкцию, работают бесшумно, факел устойчив по отношению к отрыву, проскок пламени невозможен.

2. Горелки с инжекцией воздуха газом, или инжекционные. Струя газа, поступающего из газопровода под давлением, выбрасывается из одного или нескольких сопл с большой скоростью, в результате в инжекторе смесителя создается разрежение, а воздух подсасывается (инжектируется) в горелку и при движении вдоль смесителя смешивается с газом. Газовоздушная смесь проходит через горло смесителя (самая узкая часть), выравнивающее струю смеси, и поступает в его расширяющуюся часть – диффузор, где скорость смеси снижается, а давление возрастает. Далее газовоздушная смесь поступает или в конфузор (где скорость увеличивается до расчетной) и через устье – к месту горения, или в коллектор с огневыми отверстиями, где сгорает в виде маленьких голубовато-фиолетовых факелов.

3. Горелки с инжекцией газа воздухом. В них для подсоса газа используется энергия струй сжатого воздуха, создаваемого вентилятором, а давление газа перед горелкой поддерживается постоянным с помощью специального регулятора. Достоинства: подача газа в смеситель возможна со скоростью, близкой к скорости воздуха; возможность использования холодного или нагретого воздуха с переменным давлением. Недостаток: использование регуляторов.

4. Горелки с принудительной подачей воздуха без предварительной подготовки газовоздушной среды. Смешение газа с воздухом происходит в процессе горения (т.е. вне горелки), и длина факела определяет путь, на котором это смешение заканчивается. Для укорочения факела газ подают в виде струек, направленных под углом к потоку воздуха, осуществляют закручивание потока воздуха, увеличивают разницу в давлениях газа и воздуха и т.п. По методу подготовки смеси данные горелки являются диффузионными (проскок пламени невозможен), они применяются как резервные при переводе одного топлива на другое в котлах ДКВР, в виде подовых и вертикально-щелевых.

5. Горелки с принудительной подачей воздуха и предварительной подготовкой газовоздушной смеси, или газомазутные горелки. Они имеют наибольшее распространение и обеспечивают заранее заданное количество смеси до выхода в топку. Газ подается через ряд щелей или отверстий, оси которых направлены под углом к потоку воздуха. Для интенсификации процесса смесеобразования и горения топлива воздух к месту смешения с газом подают закрученным потоком, для чего используются: лопаточные аппараты с постоянным или регулируемым углом установки лопаток, улиточная форма корпуса горелки, тангенциальная подача или тангенциальные лопаточные закручиватели.

Дата добавления: 2017-11-21; просмотров: 3207;