Трубогибочные станки для гибки наматыванием

Широкое распространение в цехах трубной заготовки, где объем выпускаемой продукции значителен, для гибки труб диаметром 10-426 мм нашли применение станки, работающие способом наматывания.

Гибка наматыванием отличается от гибки обкаткой тем, что нейтральная ось трубы во время изгиба смещается по отношению оси изгиба в противоположную сторону. Если при обкатке она удаляется от оси гиба в сторону растянутых волокон, то при наматывании она приближается к сжатым волокнам.

В результате такого смещения нейтральной оси при гибке наматыванием стенка трубы хотя и утоняется в большей степени, чем при обкатке, но при этом уменьшается сжатие волокон внутренней части гиба и соответственно уменьшается возможность потери устойчивости и образования гофр. На станках можно гнуть трубы с гибом в разных плоскостях, если изогнутые участки соединяются прямым участком (прямой участок обычно равен не менее 1,5 наружного диаметра трубы). Возможна также гибка труб в разных плоскостях, без наличия прямых участков между погибами, но для этого необходима специальная оснастка.

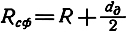

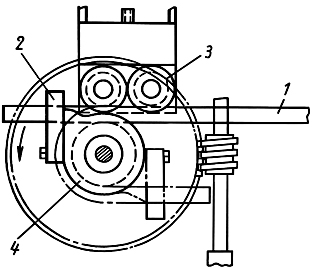

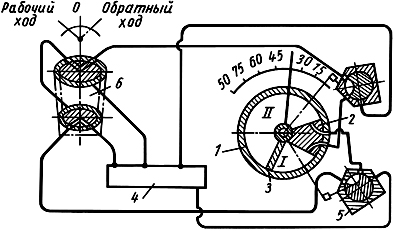

Фиг. 17. Схема гибки наматыванием.

Механизм для гибки способом наматывания (фиг. 17) состоит из гибочного ролика 1, зажима 2 и ползуна 3 (опорной колодки). В большинстве случаев при данном способе применяется еще дорн 4 для предотвращения образования овальности и гофр.

В отличие от способа гибки с обкаткой при гибке наматыванием вращается гибочный ролик, а ползун неподвижен или перемещается в продольном направлении.

Порядок работы на станке следующий: трубу устанавливают в ручей гибочного ролика и закрепляют к прямолинейной его части при помощи зажима 2; устанавливают ползун 5, которым труба во время гибки прижимается к гибочному ролику. Приводимый во вращательное движение гибочный ролик увлекает за собой трубу, которая, находясь в ручье между гибочным роликом и ползуном, стаскивается с дорна и изгибается на необходимый угол и радиус.

Оснастка станка. Гибочный ролик, ползун, зажим и дорн должны для каждого диаметра трубы иметь свои размеры, кроме того, для каждого раздела гиба требуется свой гибочный ролик. Поэтому вес станка возрастает, увеличивается также место, необходимое для хранения оснастки, что является недостатком машин для гибки наматыванием (так же, как и для гибки обкаткой).

Гибочный ролик станка является основным инструментом при гибке, поэтому от точности изготовления его рабочей поверхности (ручья) зависит качество гибки.

Гибочный ролик должен быть правильно установлен на станке, по конструкции отвечать гибу и иметь такую форму, чтобы труба плотно к нему прилегала. Очертания гибочного ролика зависят от необходимой формы гиба - если гиб должен иметь кольцеобразную форму, то гибочный ролик круглый, а если он должен быть эллипсообразным, то гибочный ролик соответственно имеет форму эллипса.

Диаметр ручья гибочного ролика берется равным номинальному диаметру изгибаемой трубы или несколько больше его на величину:

для труб диаметром до 50 мм - 0,5 мм

для труб диаметром от 51 до 75 мм - 0,75 мм

для труб диаметром от 76 до 120 мм - 1,0 мм

Радиус гибочного ролика должен быть равен радиусу гиба трубы, если допускаются отклонения радиуса гиба готовой детали в пределах остаточного радиуса. Для получения радиуса гиба у детали в соответствии с чертежом необходимо учитывать пружинение, и в этом случае радиус гибочного ролика делают меньше радиуса гиба, указанного в чертеже изогнутой трубы, на величину, равную разности между радиусом остаточным и радиусом гиба детали по чертежу.

Пружинение зависит от материала трубы, его упругих свойств, толщины стенки трубы и длины изогнутой части трубы.

Остаточный радиус гиба определяется экспериментальным путем. Ориентировочно для труб малого диаметра он может быть определен по формуле

где R2-радиус гиба до снятия нагрузки в мм;

т и n - коэффициенты, учитывающие материал, диаметр и толщину стенки трубы.

Значения этих коэффициентов приведены для двух марок сталей в табл. 4.

Величины коэффициентов т и n могут быть также рассчитаны по формуле

где

Таблица 4

Величина коэффициентов для подсчета остаточного радиуса

| Диаметры труб Dн x Dв в мм | Значение коэффициентов | |||

| Сталь 20 | 1Х18Н9Т | |||

| n | m | n | m | |

| 6х4 | 0,9921 | 0,00081 | 0,9858 | 0,00096 |

| 8х6 | 0,99194 | 0,00060 | 0,9856 | 0,00069 |

| 10х8 | 0,9918 | 0,00045 | 0,9856 | 0,00064 |

| 12х10 | 0,9918 | 0,00039 | 0,9855 | 0,00045 |

| 15х13 | 0,9918 | 0,00030 | 0,9855 | 0,00036 |

| 18х16 | 0,9917 | 0,00022 | --- | --- |

| 20х17 | 0,9918 | 0,000225 | --- | --- |

| 20х18 | 0,9918 | 0,000221 | --- | --- |

| 22х20 | 0,9917 | 0,000204 | --- | --- |

| 30х27 | 0,9917 | 0,000147 | --- | --- |

| 30х288 | 0,9918 | 0,000144 | --- | --- |

Полученные экспериментальные данные по гибке труб размером 19,5X1,5 мм и 13X1,5 мм из стали 1Х18Н9Т полностью совпадают с расчетными, полученными из приведенной формулы.

Для удешевления оснастки можно каждый гибочный ролик использовать при гибке труб двух ближайших диаметров путем установки в ручей гибочного ролика вставки переходника из половинки трубы. Например, чтобы использовать гибочный ролик, предназначенный для гибки труб диаметром 83 мм, устанавливается вставка из половинки трубы диаметром 76 мм с толщиной стенки 4 мм, которая дает возможность гнуть трубы диаметром 63,5 мм.

Радиус ручья ползуна равен половине наружного диаметра трубы (по номиналу) плюс 0,1-0,15мм. Ползун изготавливают из прочной стали с учетом того, что во время гибки происходит его истирание.

Радиус ручья прижима равен половине наружного диаметра трубы по номиналу. Во избежание освобождения трубы при гибке, т.е. для лучшего ее прижима, кромка ручья прижима срезается па 0,5-0,8 мм. Длину прижима выбирают равной не менее 1,5 наружного диаметра трубы.

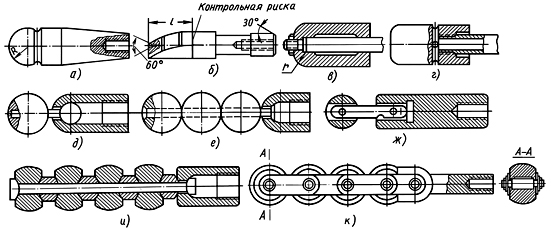

Для сохранения заданной круглой формы трубы применяют калибрующие пробки (дорны) различной конструкции: сплошные и виде стержня (фиг. 18, а-г) и составные (фиг. 18, д- к).

Фиг. 18 Конструкция дорнов

Самым простым дорном при гибке малого числа труб диаметром до 32 мм служит стальной канат, у которого один конец закреплен в рукоятке, второй - опаивается и ровно подрезается. При этом центральной пряди второго конца придают форму петли. С этой петлей сращивается проволока для протягивания каната в трубе.

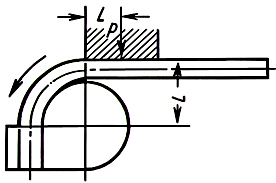

Наибольшее распространение получили дорны из стержня, имеющего ложкообразную форму конца (фиг. 18, б) шарообразную (фиг. 18, а) или усеченную шарообразную форму (фиг. 18, в и г). Дорн с ложкообразной формой конца применяется для гибки труб диаметром до 75 мм с толщиной стенки 0,7-1,5 мм при радиусе гиба до ЗDн. В отличие от всех приведенных конструкций сплошных дорнов он имеет большую площадь контакта с трубой на участке пластических деформаций, что улучшает качество гиба. Для установки относительно оси гибочного ролика на дорне вытачивают контрольную риску. При ложкообразной форме конца для каждого радиуса гиба должен быть свой дорн. Радиус сферы дорна ложкообразной формы определяется по формуле

где dд - диаметр дорна в мм.

Длину конца, имеющего сферическую форму, определяют точкой пересечения оси цилиндрической части дорна с его сферической образующей и выражают формулой

Дорн с усеченным шарообразным концом (фиг. 18, в) имеет то преимущество, что на нем можно гнуть трубы, у которых гибы сопрягаются без прямолинейных участков, кроме того, он прост к изготовлении.

При большом объеме производства и малой толщине стенки трубы радиус сферы r соответствует радиусу гиба трубы. Если на одном и том же дорне надо гнуть трубы одного диаметра, но с разным радиусом гиба, то радиус закругления конца дорна уменьшается. Так, для труб диаметром до 100 мм этот радиус равен 0,6 Dв, а при большом диаметре 0,3Dв.

Наружный диаметр дорна должен быть меньше внутреннего диаметра трубы. Величина зазора зависит от диаметра трубы и точности изготовления гиба и определяется опытным путем. Так, для труб диаметром от 10 до 126 мм из нержавеющей стали он колеблется от 0,1 до 0,5 мм.

Для стальных труб диаметром до 100 мм зазор выбирается равным от 0,8 до 2,5 мм и выше:

| Внутренний диаметр трубы в мм | До 30 | 32-50 | 51-75 | 76-120 | Свыше 120 |

| Зазор, мм | 4,5 | 3,5 |

Для труб диаметром свыше 100 мм и до 400 мм зазор принимают равным 0,3 от внутреннего диаметра трубы.

Для качественной гибки в целях обеспечения зазоров между дорном и внутренней поверхностью трубы целесообразно иметь дорны: не менее двух размеров на трубу для труб с внутренним диаметром до 50 мм и не менее трех размеров на трубу для труб диаметром свыше 50 мм. Во избежание перекосов дорна длину его цилиндрической части рекомендуется принимать:

| Внутренний диаметр трубы, мм | До 30 | 32-50 | 51-75 | 76-120 | Свыше 120 |

| Длина в цилиндрической части дорна в dв | 4,5 | 3,5 |

Когда при сплошном дорне овализация тонкостенных труб превосходит допустимую величину и образуются гофры, необходимо применять составной дорн. У составных дорнов (фиг. 18, д-к) к сплошному дорну добавляют шарики или ролики со сферическими образующими, которые соединяют так, что дополнительные звенья могут размещаться по всему гибу. Такие дорны поддерживают стенку трубы в месте изгиба, и, кроме того, создают возможность при перемещении трубы по дорну придать ей круглую форму и даже произвести выравнивание неглубоких гофр.

Иногда ось роликов располагают выше или ниже центра. В первом случае ролики располагаются более плотно друг к другу со стороны внешней части гиба, увеличивая тем самым кривизну.

Дорн может состоять из роликов с осями, расположенными параллельно оси гиба. В этом случае оси связаны между собой серьгами (фиг. 18, к). Для. трубы диаметром 108 мм при толщине стенки 5 мм берут четыре ролика диаметром 92 мм. При такой конструкции между трубой и пробкой возникает трение качения, что приводит к уменьшению потребной мощности трубогибочного станка. Кроме того, уменьшается глубина рисок на трубе, возникающих от контактных напряжений.

На качество гиба влияние оказывает положение дорна относительно гибочного ролика. При установке дорна учитывают три фактора: угол а (фиг. 17) между осью дорна и вертикалью, проходящей через центр гибочного ролика, величину зазора между дорном и стенкой трубы и положение дорна относительно вертикали. Опытным путем установлено, что угол α должен быть равен 90°. Если угол больше 90°, то дорн не доходит до вертикали и тем самым не поддерживает стенку трубы от овализации, что приводит к образованию гофр на внутренней части гиба. При угле α < 90° дорн оказывается вынесенным вперед по отношению к месту изгиба, что приводит к большему утонению стенки трубы на внешней части гиба и даже разрыву трубы. Если между дорном и внутренней поверхностью трубы имеется зазор, то перед началом гибки дорн устанавливается с некоторым опережением относительно вертикальной оси. При больших зазорах между дорном и трубой лучше всего применять цилиндрический дорн.

Опытным путем установлено, что показателем правильной установки дорна может служить величина деформаций поперечного сечения трубы в средней части гиба. Если эта величина не будет превышать 5% при расположении большой оси деформированного сечения в плоскости, перпендикулярной плоскости гиба, то можно считать, что дорн занимает правильное положение относительно гибочного диска.

Дорн с шарообразным концом также устанавливается с некоторым опережением относительно центра гибочного ролика.

Величина опережения зависит от внутреннего диаметра трубы и радиуса гиба. При радиусе гиба от 2 до 4 Dн опережение равно от 0,46 до 0,59 Dв для труб диаметром до 60 мм. Составной дорн устанавливается так, что его основная цилиндрическая часть располагается относительно оси гибочного ролика, так же как и при сплошном дорне.

Дорн с ложкообразной формой конца устанавливается так, чтобы его контрольная риска совпала с центром гибочного ролика. Дорн должен быть плотно установлен на своей опоре во избежание смещения его в процессе гибки.

На внутренней поверхности трубы могут образоваться задиры и риски в результате возникновения больших контактных напряжений между дорном и внутренней поверхностью трубы. В особенности это наблюдается при гибке труб из нержавеющей стали , при котором на дорне, вблизи границы сопряжения сферической части дорна с цилиндрической (в области схода трубы с дорна и на торце дорна в области контакта с внутренней частью гиба), образуется налет (нагартовка) в виде тонкого слоя плотно приставшего металла. Этот слой металла не только создает риски и царапины на внутренней поверхности трубы, но и приводит к увеличению потребного усилия для гибки, а также к тому, что гибочный ролик вращается прерывисто (скачкообразно).

Уменьшение задиров и рисок на внутренней поверхности трубы, а также продление срока службы дорна достигается соответствующим выбором материала дорна, чистотой его поверхности, термической обработки и смазкой. Сферическая часть дорна шлифуется и для ответственных трубопроводов полируется, на ней вытачиваются канавки для масла, способствующие уменьшению трения дорна о внутреннюю поверхность трубы. Материал дорна должен быть стойким от истирания, прочным и обеспечивать малый коэффициент трения с трубой. Для стальных труб диаметром выше 100 мм рационально изготавливать дорны из чугуна СЧ 18-32. Для труб меньшего диаметра можно применять дорн из стали 20 или стали Ст. 3, цементованной на глубину 1,2 - 1,5 мм и каленой до HRC 52 - 58, а также дорны в виде набора текстолитовых колец (поделочный текстолит ПТ), устанавливаемых на стальном стержне, на конце которого навинчивается гайка.

Текстолит обладает стойкостью против истирания при сравнительно высокой прочности (предел прочности при растяжении 850 кГ/см2, при сжатии вдоль волокон - 1300. кГ/см2 и поперек волокон- 2000 кГ/см2).

При холодной гибки труб на станках важное значение имеет смазка трубы, которая обеспечивает равномерный ее изгиб. В случае недостаточной или плохой смазки между дорном и трубой, а также между наружной поверхностью трубы и ползуном удаление трубы из дорна и скольжение ползуна происходит рывками, что сопровождается образованием гофров. Лучше всего поэтому смазывать внутреннюю и наружную стенки трубы. Для смазки короткие трубы целесообразно перед гибкой погрузить в ванну, где содержится смазочное масло. Если гиб удален от концов трубы, то смазка подводится непосредственно к изгибаемому месту. Лучше всего подвод масла осуществлять через отверстия дорна (фиг. 18, г). Количество отверстий зависит от диаметра трубы: чем больше диаметр, тем больше отверстий. Все отверстия должны находиться за вертикалью (фиг. 17).

В качестве смазки применяют антикоррозионную мыльную эмульсию или машинное масло.

Крутящий момент на валу гибочного ролика Е. Н. Мошнин рекомендует рассчитывать как сумму крутящего момента М1, затрачиваемого на деформирование трубы, крутящего момента М2, затрачиваемого на преодоление трения трубы по ползуну, крутящего момента М3 - на преодоление трения в подшипниках вала гибочного ролика и в случае гибки с дорном - крутящего момента М4, затрачиваемого на преодоление трения трубы по дорну. При этом делается допущение, что круглое поперечное сечение в гибе остается постоянным.

Мкр=М1+М2+М3+М4

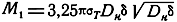

В этом уравнении крутящий момент, затрачиваемый на деформирование трубы, равен моменту, необходимому для изгиба трубы, и может быть рассчитан по формуле

или по формуле (2).

Крутящий момент, затрачиваемый на преодоление трения трубы по ползуну,

M2+PL ƒk,

где

Р- усилие на ползуне;

L - расстояние от оси вала гибочного ролика до рабочей

поверхности ползуна (фиг. 19);

ƒk - коэффициент трения скольжения трубы по ползуну

Фиг. 19. Схема для определения расчетных параметров при гибке наматыванием.

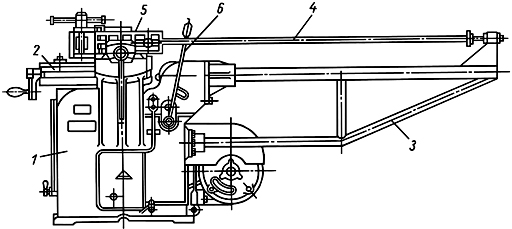

Фиг. 20. Схема трубогибочного станка с механическим приводом для гибки наматыванием.

При гибке без смазки горячекатаной трубы ƒk=0,4 и холоднокатаной - ƒk=0,25, а, с обильной смазкой горячекатаной, трубы - ƒk=0,2 и холоднокатаной - ƒk=0,15.

Усилие нажима на ползун:

где L - плечо силы Р относительно оси вала гибочного ролика, рекомендуется принимать равным 2+2,5,

При данном способе гибки наибольшие напряжения имеют место в точке, где начинается гибка. С одной стороны стенка трубы поддерживается ползуном, а с другой она еще не соприкасается с гибочным роликом. Поэтому для гибки тонкостенных труб способом наматывания во избежание потери устойчивости стенок, трубы устанавливается со стороны гибочного ролика складкоразглаживатель 5 (фиг. 17).

Складкоразглаживатель поддерживает внутреннюю часть гиба. В результате установки складкоразглаживателя та часть трубы, которая гнется, поддерживается как со стороны внутренней, так и внешней части гиба. Складкоразглаживатель и ползун должны быть изготовлены из износостойких материалов.

Привод станка может быть ручной, электромеханический, гидравлический и пневматический.

Станки с ручным приводом предназначены для гибки труб из сплавов меди или алюминия диаметром до 3" и для стальных труб диаметром до 2 1/2"-

На фиг. 20 показана принципиальная схема станка с механическим приводом для гибки труб наматыванием.

Конец трубы 1 крепится зажимом 2 и поджимается двумя роликами 3. Вращая гибочный ролик 4, при помощи прижимных роликов гнут трубу вокруг гибочного ролика на угол до 180°.

Прижимные ролики установлены на суппорте, который перемещается при помощи винта.

Привод гибочного ролика осуществляется от электродвигателя через червячную передачу. Гибочный ролик установлен на планшайбе, которая жестко соединена с червячным колесом, поэтому вращение червяка передается на гибочный ролик.

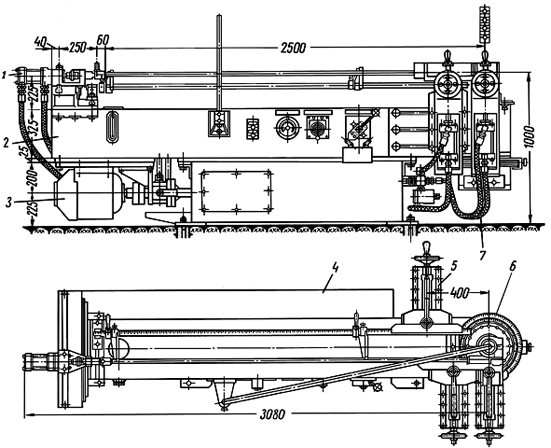

Трубогибочные станки С-288 и ТГС-38-159 с электромеханическим приводом; могут быть использованы как в заготовительных мастерских, так и на строительной площадке. Завод строительных инструментов им. М. И. Калинина выпускает трубогибочный станок С-288 для холодной гибки труб диаметром от 1" до 3" способом наматывания.

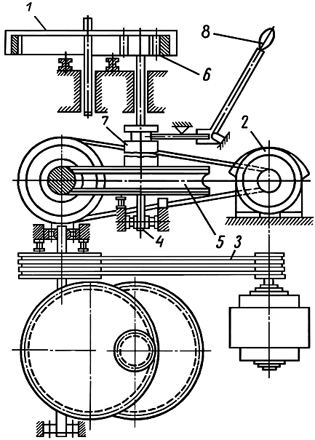

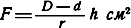

Фиг. 21. Общий вид тругибочного станка С-288

Трубогибочный станок (фиг. 21) состоит из корпуса 1 с механизмами приводного и главного валов, поворотного стола 2 с гибочным роликом, рамы 3, тяги с дорном, суппорта 5 со сменной планкой. Гибочный ролик, зажим и ползун сменные в зависимости от диа-метра изгибаемой трубы.

Включение станка производится вручную при помощи рукоятки 6, а выключение при помощи передвижного упора, укрепленного на поворотном столе. Упор переставляется в зависимости от потребного угла гиба. Станок устанавливается на бетонном фундаменте и укрепляется при помощи анкерных болтов.

На фиг. 22 показана кинематическая схема трубогибочного станка.

Фиг. 22 Кинематическая схема трубогибочного станка С-288.

Привод поворотного стола 1 осуществляется от электродвигателя 2 при помощи клиноременной передачи 3, вращающей через червячную передачу главный вал 4. На главном валу установлено свободно червячное колесо 5, зубчатое колесо 6 и зубчатая муфта 7. Червячное колесо, находясь в зацеплении с червяком, свободно вращается на валу, приводя последний в движение. При помощи рукоятки 8 включают зубчатую муфту и тогда вал начинает вращаться и тем самым зубчатое колесо 6 вращает поворотный стол с установленным на нем гибочным роликом.

Крепление гибочного ролика к поворотному столу осуществляется при помощи гайки со съемной шайбой. Последняя позволяет осуществлять быструю замену гибочного ролика без того, чтобы полностью свинчивать гайку с оси поворотного стола.

Работа на трубогибочном станке ведется в следующей последовательности: трубу устанавливают на станке до упора так, чтобы дорн вошел внутрь трубы. Затем трубу поджимают к гибочному ролику и закрепляют ее эксцентриковым зажимом, для чего перемещают прижимную планку до соприкосновения ее с трубой при легком нажиме. Для уменьшения трения поверхность в месте контакта ползуна с трубой смазывают тавотом. После установки и крепления трубы включают станок и производят гибку на требуемый угол гиба.

Выключение станка по окончании гиба производится автоматически при помощи конечного выключателя или вручную посредством рукоятки. По окончании гибки трубу освобождают, снимают со станка и стол поворачивают в исходное положение для повторения цикла.

Технические характеристики трубогибочного станка

| Диаметр изгибаемых труб в дюймах | 1 - 3 |

| Угол гиба в град. | До 180 |

| Наименьший и наибольший радиус гиба в мм. | 100 - 275 |

| Число оборотов поворотного стола на рабочем ходу в мин | 0,95 |

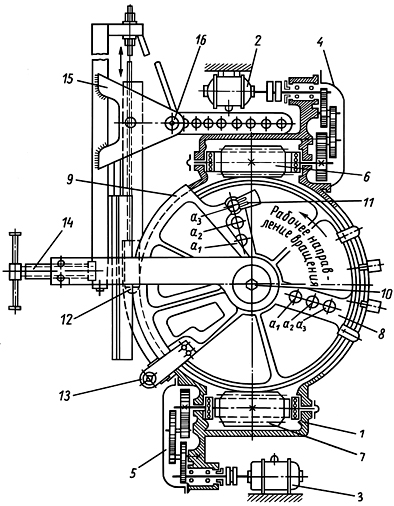

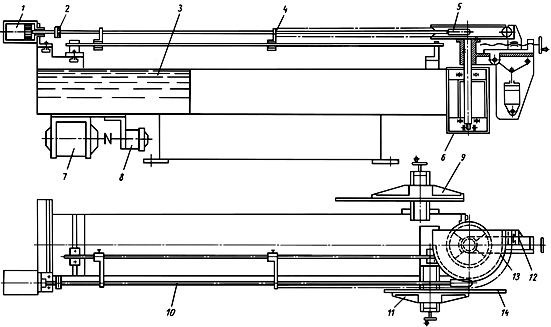

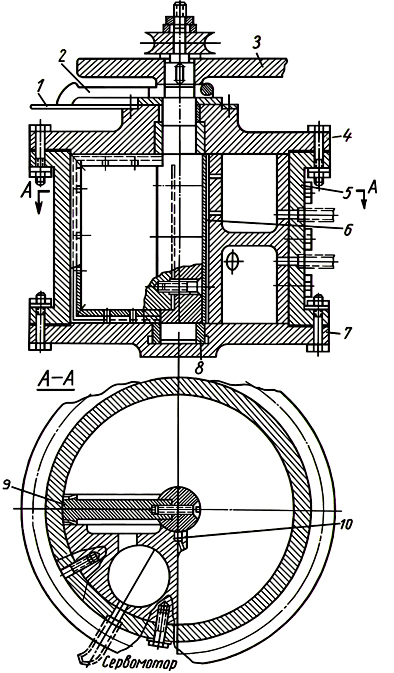

Трубогиб ТГС-38-159 для холодной гибки труб диаметром от 38 до 159 мм при толщине стенки до 8 мм Киевского электромеханического завода (фиг. 23) работает по способу наматывания с использованием дорна.

Фиг. 23. Трубогиб ТГС-38-159.

На сварной раме 1 трубогиба смонтирован блок-редуктор, который состоит из двух шестеренчатых и одного червячного редуктора с двумя червяками. В нижней части рамы трубогиба установлены два электродвигателя 2 и 3, которые через кулачковые муфты приводят

во вращение два параллельно работающих шестеренчатых редуктора 4 и 5. Передаточное число каждого редуктора

От редукторов вращение передается на червяки б и 7, которые вращают червячное колесо 8 с установленным на нем гибочным диском 9. Общее передаточное число шестеренчатого и червячного редукторов трубогиба

Крутящий момент на гибочном ролике:

n1=1450 об/мин; M1= 895 000 кг*см;

n2= 2280 об/мин; М2 = 634000 кг*см.

Гибочный ролик свободно вращается на оси 10, а при гибке он приводится в движение толкателем 11, который вставляется в одно из имеющихся в червячном колесе отверстий - а1, а2 или а3 в зависимости от радиуса гиба трубы. Изгибаемая труба одним концом жестко крепится к гибочному ролику при помощи эксцентрикового валика 13 и фиксируется сменной прижимной планкой 12.

В комплект трубогиба входит набор сменных гибочных роликов, Во время гибки труба направляется и плотно прижимается к гибочному ролику при помощи винта 14 и прижимной планки 15. Направляющее устройство состоит из кронштейна 16 с цапфой, которая устанавливается в одно из десяти отверстий приваренной к станине траверсе в соответствии с радиусом гиба трубы.

Работа на трубогибе производится бригадой из двух человек.

Загрузка трубы в трубогиб и ее закрепление занимает от 4 до 5 мин, а снятие изогнутой трубы от 2 до 3 мин.

Машинное время, потребное для гибки трубы на угол в 90°, составляет не более одной минуты.

При гибке труб диаметром 133 и 153 мм наибольшая овальность при угле гиба 90° и радиусе гиба 600-650 мм составляет 1,5-2,0%, а глубина волн гофра не превышает 0,5-1,0 мм.

Техническая характеристика трубогиба

| Наибольший наружный диаметр изгибаемой трубы в мм | |

| Наименьший наружный диаметр изгибаемой трубы в мм | |

| Наибольший радиус гиба в мм | |

| Наименьший радиус гиба в мм |

Угол гиба трубы за один ход (без перехвата):

а) для гибочных роликов с радиусом гиба до 400 мм — 180°:

б) для гибочных роликов с радиусом гиба свыше 400 мм — 90°.

Число оборотов гибочного ролика:

а) первый вариант включения электродвигателя для гибки труб до 108 мм включительно (в об/мин):

| рабочий ход | 0,856 |

| возвратный ход | 0,856 |

б) второй вариант включения электродвигателя для гибки труб диаметром свыше 108 мм (в об/мин):

| рабочий ход | 0,428 |

| возвратный ход | 0,856 |

| габаритные размеры в мм | 3900X2370x1155 |

Вес трубогиба с комплектом сменных деталей:

| ролики, ползуны, дорны и др. в кг | |

| вес станка без сменных деталей в кг |

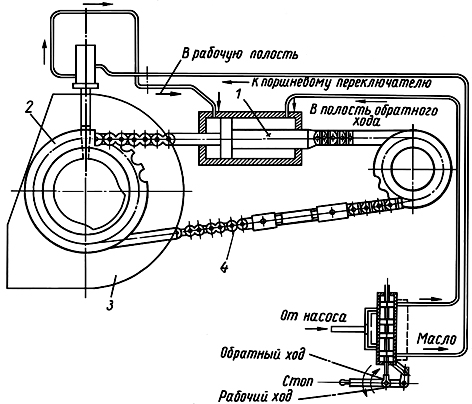

В качестве примера станка с гидравлическим приводом может служить трубогибочный станок, разработанный Ленинградским филиалом ВПТИ, для гибки труб диаметром от 18 до 60 мм со стенками толщиной 3 мм для радиусов гибов от 30 до 300 мм. На станке зажим трубы, гибка, вывод дорна из зоны гибки, освобождение трубы от зажима механизированы.

Трубогибочный станок (фиг. 24) состоит из станины 2, корпуса 4, механизма для гибки 6, механизма отвода дорна 1, электродвигателя 3, гидрооборудования 7, блока выключателя и электрооборудования. Гибочный механизм состоит из гидропривода и механизма зажима 5.

Фиг. 24. Станок для гибки труб диаметром до 60 мм.

Как видно из кинематической схемы трубогибочного станка (фиг. 25), перемещение дорна с тягой 5, соединенною со штоком цилиндра муфтой 2, производится путем подачи масла из резервуара 3 в одну из полостей цилиндра 1. Для установки трубы имеется установочная линейка 10 и упор 4. Электродвигатель 7 приводит в движение насос 8 (Г12-14А с давлением до 65 кг/см2, который подает масло в гидромотор 6.

Фиг. 25. Кинематическая схема трубогибочного станка с гидроприводом

На трубогибочном станке имеется левая 9 и правая 11 опоры, поджимной ползун 14. Гидромотор 6 для вращения гибочного ролика 13 выполнен и виде полого цилиндра, в котором на шарикоподшипниках установлен вал с лопастью; с одной стороны масло подается под давлением, а с другой сливается. Вал может поворачиваться на 240°. Цилиндр всеми приспособлениями может перемещаться зависимости от радиуса гиба и устанавливаться по линейке.

Механизм зажима 12, установленный на валу гидромотора 6, захватывает трубу и прижимает ее к гибочному ролику. Выполнен этот механизм в виде тисков, которые приводятся в действие от гидравлического цилиндра через толкающие рычаги. В случае замены гибочного ролика при изменении радиуса гиба каретка зажима подводится к трубе маховиком. Привод механизма опоры ползуна по конструкции аналогичен механизму зажима трубы. В отличие от механизма зажима ползун не зажимает трубу, а только подводится к ней без зазора.

В том случае, когда в гибочных станках для вращения гибочного ролика требуется большой крутящий момент, превращение поступательного движения штока 1 цилиндра во вращательное движение стола 2, на котором укреплен гибочный ролик 3, осуществляется при помощи цепной передачи 4 (фиг. 26).

Фиг. 26. Схема гидропривода станка с цепной передачей

В этом случае станок имеет неподвижный стол с установленным на нем гидравлическим устройством для прижима ползуна и поворотный стол с зажимным гидравлическим устройством. Питание гидравлической сети производится от насоса с приводом от электродвигателя.

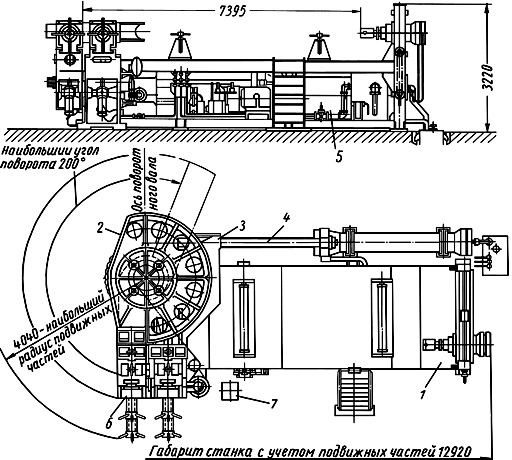

Примером применения такого привода является трубогибочный станок Уралмашзавода. Трубогибочный станок Уралмашзавода предназначен гнуть трубы диаметром от 114 мм до 426 мм при серийном производстве в заводских условиях. Трубы диаметром до 219 мм при толщине стенки до 28 мм гнут без нагрева - в холодном состоянии, а при больших диаметрах трубы до гибки нагревают. Гибка труб на станке производится способом наматывания. Трубы с отношением толщины стенки к диаметру 0,1 гнут с дорном, а более толстостенные трубы - без дорна.

Трубогибочный станок (фиг. 27) состоит из литой станины 1, являющейся основным связующим узлом станка. В разъемных подшипниках устанавливается поворотный вал вместе с поворотным столом 2. К станине крепится рама 3, указатель гиба трубы 4, тяги рабочего цилиндра 5, а внутри станины вмонтирован цилиндр обратного хода. На неподвижном столе, выполненном заодно с головной частью станины, устанавливается суппорт 6 с упором и цилиндр зажима.

Поворотный вал получает вращательное движение от рабочего и обратного цилиндров. На валу устанавливается колесо цепное и звездочка. Цепное колесо при помощи пластинчатой цепи соединено с плунжером рабочего цилиндра, а звездочка с помощью двухрядной цепи - со штоком цилиндра обратного хода. Станок управляется с пульта управления 7.

На верхней плите поворотного стола помещается суппорт с подвижным упором.

Фиг. 27. Гибочный станок Уралмашзавода для гнутья труб диаметром до 426 мм.

Возвратно-поступательное движение этого суппорта осуществляется при помощи цилиндра зажима, установленного внутри стола (фиг. 28).

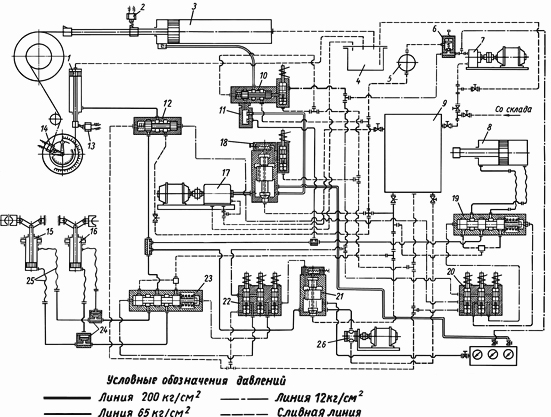

Фиг. 28. Схема гидроуправления станка для гибки труб диаметром до 426 .км.

1 - цилиндр обратного хода; 2, 13 и 14 - конечный выключатель; 3 - рабочий цилиндр; 4 - отстойник объемом 0,5 куб. м; 5 - пластинчатый фильтр; 6 - предохранительный клапан; 7 - насос Ш-18; 8 - цилиндр дорна; 9 - отстойник объемом 2 куб.м; 10 - Двухпозиционный золотниковый распределитель D 45 мм; 11 - обратный клапан; 12 - двухпозиционный золотниковый распределитель D 20 мм; 15 - цилиндр зажима поворотного стола; 16 - цилиндр зажима станины; 17 - насос НПР-200; 18 - разгрузочный клапан D 40 мм; 19 и 23 - трехпозиционный золотниковый распределитель D 20 мм; 20 и 22 - трехпилотная установка; 21 - разгрузочный клапан D 2,5 мм; 21 - тройник с шайбой; 25 - гибкий шланг; 26 - насос ЛЗФ-70.

При движении суппорта вперед упор вплотную подходит к трубе и прижимает ее к инструменту, а при вращении поворотного стола упор изгибает трубу, навивая ее без проскальзывания на гибочный шаблон, установленный на поворотном столе. При этом свободный конец трубы скользит по упору неподвижного стола.

При гибке с дорном для его удержания и удаления из деформированной зоны трубы предусмотрен гидроцилиндр. В зависимости от радиуса гиба цилиндр при помощи механизма перемещения меняет свое положение. Указатель гиба помещен на станке так, чтобы он был виден рабочему, и снабжен циферблатом, по которому перемещается стрелка, показывающая, на какой угол согнута труба. На указателе гиба установлен конечный выключатель, который позволяет автоматически остановить процесс гибки при определенно заданном угле гиба.

Трубопроводы гидросистемы в основном размещены в раме станка. На станке установлено три насоса:

1) ротационно-плунжерный насос типа НПР-200 производительностью 200 л/мин при давлении 200 кг/см2 - для работы рабочего цилиндра;

2) лопастной насос типа ЛЗФ-70 производительностью 70 л/мин при давлении до 65 кг/см2 - для работы обоих цилиндров зажима, цилиндра обратного хода, рабочего цилиндра и цилиндра калибрующей пробки;

3) шестеренчатый насос типа Ш-18 производительностью 18 л/мин при давлении до 15 кг/см2 - для управления работой золотников.

Для каждого насоса предусмотрен свой электродвигатель. Управление станком кнопочное, с включением каждого электродвигателя на пульте загорается соответствующая красная лампочка.

Техническая характеристика станка

| Наибольший крутящий момент на поворотном валу | 147,6 |

| Угол гиба, в град. | От 0 до 180 |

| Размеры изгибаемых труб: | |

| а) в холодном состоянии, наружный диаметр в мм | От 114 до 219 |

| толщина стенки трубы в мм | До 28 |

| При гнутье холодном состоянии материал трубы должен иметь предел текучести 35 кг/кв.мм | |

| б) в горячем состоянии наружный диаметр в мм | От 219 до 426 |

| толщина стенки в мм | До 35 |

| длина трубы в м | Не более 7 |

| Радиус гиба: | |

| для трубы диаметрм 114-219 мм | От 350 до 1300 |

| для трубы диаметром 219-426 мм | От 650 до 1700 |

| Диаметр, ход и усилие поршней цилиндров: | |

| диаметр рабочего поршня, в мм | 370/180 |

| ход в мм | |

| усилие в m | |

| диаметр поршня цилиндра обратного хода, мм | 192/80 |

| ход в мм | |

| усилие в m | 15,5 |

| иаметр поршня цилиндр дорна в мм | 370/110 |

| ход в мм | |

| усилие пр ходе вперед в m | |

| силие при ходе назад в m | 63,7 |

| диаметр поршня цилиндра зажима в мм | 140/80 |

| ход в мм | |

| усилие приэима в/п | |

| усилие на отжим в m | 6,7 |

| Габариты станка с учетом подвижных частей в мм | 129х8080 |

| Общий вес станка в кг |

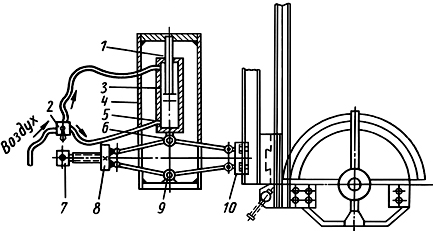

В заводских условиях, где имеется сжатый воздух, может приеняться пневмопривод. В случае применения пневмопривода для вращения гибочного ролика отпадает редуктор, а силовой частью трубогибочного станка служит сервомотор с поворотной лопаткой, который преобразует энергию давления сжатого воздуха в механическую энергию вращения гибочного ролика.

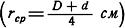

Фиг. 29. Пневматическая схема станка.

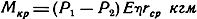

Как видно из фиг. 29, цилиндр 1 разделен неподвижным сектором 2 и поворотной лопастью 3 на две полости / и //. Эти полости поочередно соединяются с воздухопроводами из магистрали и атмосферой. Благодаря разности давления лопасть поворачивается. Крутящий момент может быть определен по формуле:

где Р1 — давление в сети в кг/см2;

Р2 — давление выхлопа в кг/см2;

Р — неуравновешенная площадь лопасти в см2;

η — к. п. д. двигателя сервомотора, равный 0,9;

rср — расстояние от оси до точки приложения результирующей силы в см

При этом

где D — внутренний диаметр цилиндра в см;

d —диаметр вала лопасти в см;

h — высота лопасти в см.

Пусковой кран 6 имеет три положения: рабочий ход, обратный ход и нейтральное положение, когда кран закрыт. При рабочем ходе воздух из крана поступает через конечный выключатель 5 в камеру 1 сервомотора, поворачивая лопасть 3 и упор, закрепленный в Т-образном пазу на нижней поверхности стола станка; упор освобождает боек конечного выключателя, что позволяет пружине повернуть пробку и тем самым открыть проход воздуху из полости // через пусковой кран в коллектор 4. Из коллектора воздух поступает в атмосферу.

Сервомотор (фиг. 30) состоит из цилиндра 5, к которому при помощи болтов и гаек крепятся крышки 4 и 7. В цилиндре установлен cектор 10 и вал 6 с лопастью 9. На конце вала установлен круглый стол 3 и разрезная втулка со стрелкой 2, которая устанавливается по лимбу 1. Вал 6 вращается во втулках 8.

Фиг.30. Сервомотор

В секторе имеются две камеры, которые каналами соединены с полостью цилиндра, и отверстия для подвода сжатого воздуха из сети.

Во избежание утечек воздуха важно обеспечить уплотнение элементов сервомотора. Для этой цели плоскость сектора, прилегающая к цилиндру, поставлена на «Герметик» и торцовые его поверхности уплотнены прокладками из маслостойкой резины. При этом резиновые уплотнения внутренней поверхности сектора прижимаются к валу 6 воздухом. Так же уплотняется по всему контуру лопасть.

Пневматика может применяться не только для привода ролика, но и для перемещения прижима станка.

Фиг. 31. Прижимное пневматическое устройство.

На фиг. 31 показано одно из прижимных пневматических устройств, конструкция которого следующая: в укрепленном неподвижно на станке воздушном цилиндре 3 имеется поршень с шарниром 6 и штоком 1, жестко соединенном с рамой 4, не

Дата добавления: 2017-11-21; просмотров: 4718;