Ферментная переэтерификация

Катализируемая липазой переэтерификация жиров и масел может осуществляться следующими способами:

· периодический процесс - с использованием реактора периодического действия. Энзим (фермент) смешивается с маслом в цилиндрическом реакторе, снабженном мешалкой. При температуре не более 70°С происходит постоянное перемешивание реакционной смеси, в течение времени, достаточном для достижения требуемой степени превращения. Далее энзим отделяется осаждением и/или фильтрацией. Для достижения большей уверенности в том, что масло не содержит частиц энзима, его дополнительно пропускают через фильтр. Самой большой проблемой в периодическом процессе является точное управление степенью превращения, так как наработанный пер.жир невозможно мгновенно перекачать из реактора при достижении требуемых параметров пер.жира.

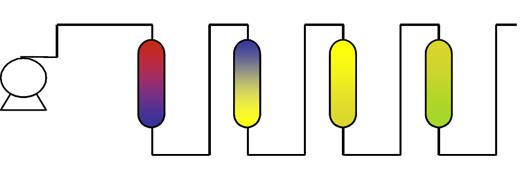

· непрерывный процесс - путем непрерывной обработки в реакторах с неподвижным слоем катализатора. Технически реакторы для энзимной переэтерификации представляют собой колонны заполненные ферментом, и соединенные друг с другом последовательно. Предварительно подготовленная смесь масел пропускается поочередно через каждый реактор. На выходе получается переэтерифицированный жир с желаемыми показателями. Пример непрерывного процесса энзимной переэтерификации приведен на рисунке 6.

Низкая активность Высокая активность

катализатора

катализатора

катализатора

Рис.6. Схема непрерывного процесса энзимной переэтерификации

Как видно из рисунка 6, в 1-ом и 2-ом реакторах активность катализатора значительно ниже, чем в 3-ем и 4-ом, ввиду того, что именно там происходит наибольшее количество превращений (замещений жирных кислот внутри и между молекулами триглицеридов). Самый старый энзим с наименьшей активностью находится в первом реакторе и через него, в первую очередь, проходит масло. Свежий энзим с наибольшей активностью находится в последнем реакторе, чтобы масло прошло через него в последнюю очередь.

Жировой продукт, полученный в результате ферментной переэтерификации, контролируется по содержанию ТТГ. В случае отклонения показателей по содержанию ТТГ более чем на 10%, принимается решение о замене фермента в одном из реакторов, как правило в первом, поскольку именно в нем энзим в первую очередь окончательно теряет свою эффективность. Реактор опорожняется с помощью промышленного пылесоса и в реактор вносится свежий фермент. Затем происходит переподключение реакторов: реактор №1 со свежим катализатором становится на место реактора №4, реактор №2 становится на место реактора №1 и так далее, по степени снижения активности фермента.

Такая организация производства обеспечивает более высокую производительность и, соответственно, более высокий выход продукта. Однако, необходимо учитывать, что при таком способе производства создаются определенные сложности по контролю качества готового продукта. Это связано с тем, что качество нарабатываемого продукта контролируется путем определения температуры плавления и массовой доли ТТГ, но ввиду того, что анализ температура плавления по ГОСТу имеет очень большую погрешность измерения, а метод определения ТТГ занимает около 6 часов, невозможно своевременно отследить качество нарабатываемого пер.жира.

Непрерывный процесс более предпочтителен, поскольку продолжительность реакции сокращается до минимума в результате высокого соотношения слоя катализатора и масла.

Дата добавления: 2021-10-28; просмотров: 537;