Глава 6. КЛАССИФИКАЦИЯ ПРОЦЕССОВ СЛОЖНОГО РЕЗАНИЯ

Все процессы сложного резания можно разделить на три группы (рис. 17, 18): деление; поверхностная обработка (удаление технологических припусков); глубинная обработка (превращение чистовых заготовок в готовые детали).

Деление материала может проходить с образованием стружки-отхода, с образованием стружки – продукта или бесстружечным способом. В первом случае деление осуществляется одним из видов пиления. Это наиболее широко распространенный процесс станочной обработки. К процессам деления с образованием стружки – продукта относятся процессы лущения, строгания и измельчения древесины на щепу и стружку. Значительно меньше распространены процессы бесстружечного деления, наиболее известные из которых — разрезание ножами, ножницами и дисками, а также штамповка-высечка.

Поверхностная обработка представлена такими процессами резания, как фрезерование, точение и шлифование, причем каждый из них имеет большое число разновидностей.

Наиболее распространенные процессы глубинной обработки — фрезерование (пазовое и шипов), сверление и долбление. Для выполнения процесса резания применяется станочный инструмент, классифицированный на группы по видам обработки древесины резанием (табл. 4).

Наиболее распространенные процессы глубинной обработки — фрезерование (пазовое и шипов), сверление и долбление. Для выполнения процесса резания применяется станочный инструмент, классифицированный на группы по видам обработки древесины резанием (табл. 4).

Для упорядочения производства, правильной организации планирования и обращения каждому инструменту присваивается условное обозначение (индекс).

Дереворежущий инструмент общего назначения разделен на подгруппы, имеющие определенный номер:

подгруппа 31 — ножи и инструмент резцовый;

подгруппа 32 — инструмент фрезерный: фрезы насадные и концевые;

подгруппа 33 — инструмент сверлильный: сверла, зенкеры, долбяки и фрезерные цепочки;

подгруппа 34 — пилы рамные, ленточные, круглые.

Каждому типоразмеру инструмента присвоен индекс, первые две цифры которого указывают подгруппу инструмента, дальнейшие — его виды и разновидности, профили и размерные данные в соответствии с номерами технической документации на этот инструмент. Например, индексом 3420-0151 обозначена пила круглая, плоская типа А — для продольной распиловки древесины с параметрами 200...32... 1,4...24 (диаметр... диаметр центрального отверстия... толщина диска... число зубьев).

Таблица 4. Классификация станочного дереворежущего инструмента

| Процесс резания (вид обработки) | Инструмент | Основные станки, на которых применяется инструмент | |

| Пиление | Пилы | С полосовыми пилами (лесопильные рамы, лобзиковые станки), ленточнопильные и круглопильные | |

| Лущение и строгание | Ножи лущильные, шпонострогальные, рубильные стружечные | Лущильные, шпонострогальные, дощечкострогальные, рубильные машины и стружечные станки | |

| Бесстружечное деление | Ножи для ножниц, дисковые ножи, штампы, высечки | Ножницы, форматные станки с дисковыми ножами, штампы, прессы | |

| Точение, шлифование | Токарные резцы, шлифовальные шкурки и цилиндры | Токарные, круглопалочные шлифовальные ленточные, цилиндровые и дисковые | |

| Фрезерование | Фрезы, ножи для фрезерования, фрезерные цепочки | Продольно-фрезерные (фуговальные, рейсмусовые, четырехсторонние), фрезерные, шипорезные, цепнодолбежные, копировальные | |

| Сверление, долбление | Сверла, долота | Сверлильные, долбежные | |

Глава 7. ПИЛЕНИЕ

Общие вопросы пиления

Пиление — это процесс деления древесины на части тонким инструментом с расположенными по периферии резцами с превращением в стружку объема древесины между этими частями. В результате срезания и удаления узких стружек (опилок) образуется пропил.

Пиление на станках осуществляется многорезцовыми (зубчатыми) инструментами — пилами. Элементы пилы — тело 3, зубья 2, впадины 1 (рис. 19, а). В отличие от элементарного однолезвийного открытого резания пиление — это трехлезвийное закрытое резание.

Пиление классифицируют по виду инструмента: рамными пилами, ленточными, круглыми, специальными пилами.

По ориентации поверхностей пропила относительно волокон древесины различают пиление продольное, поперечно'е и под углом к волокнам (смешанное). Важно отличать продольное и поперечное пиление от одноименных главных видов простого резания; о виде резания можно говорить только для каждого отдельного лезвия зуба пилы.

Для закрытого резания необходимо, чтобыемкость впадины между зубьями пилы была достаточно большой для размещения стружки, а профиль ее — способствующим наибольшему уплотнению срезанной стружки и заполнению объема впадин. Конструкцию впадины и ее работоспособность оценивают коэффициентом напряженности впадины

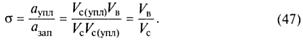

где аупл — коэффициент уплотнения опилок во впадине; азап — коэффициент заполнения впадин:

где V(Упл) — объем спрессованной (уплотненной) во впадине стружки; Vc — объем срезанной стружки (номинальный); VB — объем впадины.

Подставив (46) в (45), получим

Объем впадины определяется шириной срезаемого слоя b, шагом зубьев t3 и коэффициентом емкости впадины Ɵ:

где произведение Ɵt32 = fв — площадь впадины; величина Ɵ для стандартных профилей зубьев известна, например для ленточных пил Ɵ = 0,2...0,35.

Объем срезаемого слоя

где Sz — подача на один зуб; Szt = fc — площадь срезаемого слоя; t — высота пропила.

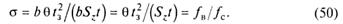

Подставив в формулу (47) для о выражения для VB и Vc, получим

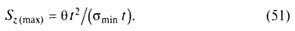

Это важная для технолога формула; из нее получается формула для расчета наибольшей допускаемой подачи на зуб Sz (max) исходя из условия предельного заполнения опилками впадины между зубьями:

В знаменателе должно быть минимальное допустимое значение а, чтобы получить максимальное значение Sz.

Опытами установлено, что аупл = 0,45...0,5 для хвойных и около 0,8 для твердых лиственных пород; азап = 0,5... 0,6. Таким образом, коэффициент напряженности впадины а может быть больше или меньше единицы. Например, в нормальных условиях работы зубьев при рамном пилении а = 0,75... 1, amin = 0,5.

Устойчивая работа пилы в пропиле возможна при условии устранения трения боковых поверхностей ее зубьев и тела (полотна, ленты, диска) о стенки. Уширение пропила относительно толщины пилы достигается плющением или разводом зубьев, а также конструированием пил с шириной режущей части зубьев, превышающей толщину тела пилы (например, пил с пластинками из твердого сплава).

Развод заключается в поочередном отгибании в разные стороны кончиков зубьев на величину не более 1/2 высоты h3. При плющении кончик зуба уширяется в обе стороны, приобретая форму лопаточки. Плющение зубьев пил имеет ряд преимуществ перед разводом: пила приобретает большую устойчивость в поперечном направлении, появляется возможность работать с меньшим уширением пропила, зубья меньше изнашиваются.

Развод заключается в поочередном отгибании в разные стороны кончиков зубьев на величину не более 1/2 высоты h3. При плющении кончик зуба уширяется в обе стороны, приобретая форму лопаточки. Плющение зубьев пил имеет ряд преимуществ перед разводом: пила приобретает большую устойчивость в поперечном направлении, появляется возможность работать с меньшим уширением пропила, зубья меньше изнашиваются.

От способа подготовки зубьев для уширения пропила зависит форма поперечного (нормального к траектории резания) сечения срезаемого слоя.

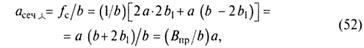

В связи с тем, что при разводе зубья отгибаются попеременно на обе стороны полотна, на каждый зуб у стенки пропила приходится удвоенная подача, а следовательно, и удвоенная толщина срезаемого слоя 2а (рис. 19, б). На остальной части ширины толщина слоя равна а. Среднее значение толщины срезаемого слоя по сечению при пилении пилой с разведенными зубьями асечХ вычисляется по формуле

где fс — площадь поперечного сечения слоя, мм2; b — ширина срезаемого слоя, равная толщине зуба пилы В, мм; а — кинематическая толщина срезаемого слоя (в продольном сечении), мм; b1 — уширение пропила (развод, плющение, свес зуба) на сторону; Впр — ширина пропила, мм.

При пилении плющеными зубьями (рис. 19, в) толщина слоя по сечению асечх постоянна и совпадает с кинематической толщиной а, т.е. с расстоянием между смежными траекториями зубьев, которое определяется кинематикой процесса:

Для формы зуба, показанной на рис. 19, г, средняя толщина срезаемого слоя по сечению асеч ~ 2а при ширине b = 0,5Bnp. Ширина пропила во всех случаях равна Впр = В + 2b1.

Дата добавления: 2017-11-21; просмотров: 2439;