Движения в процессе резания

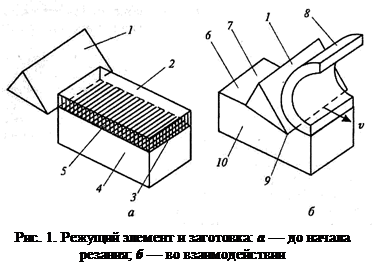

На схеме резания (рис. 1) показаны: предмет труда до обработки — заготовка 4 и после обработки резанием — деталь 10, а также режущий элемент 1 рабочего орудия во взаимодействии с заготовкой. В процессе резания исходная обрабатываемая поверхность 2 подлежит трансформации в обработанную поверхность 6 детали. Для этого с заготовки должна быть удалена часть материала — припуск 3. Режущий элемент воздействует на заготовку прежде всего лезвием — активным ребром клина с режущей кромкой 9, формирующим новую поверхность в заготовке — поверхность резания 7. Часть припуска, заключенная между двумя смежными поверхностями резания, составляет срезаемый слой 5. Срезаемый слой, удаленный с заготовки лезвием и получивший объемную деформацию (изменение формы и размеров), называется стружкой 8. В простейшем случае припуск совпадает со срезаемым слоем, а поверхность резания — с обработанной поверхностью детали.

На схеме резания (рис. 1) показаны: предмет труда до обработки — заготовка 4 и после обработки резанием — деталь 10, а также режущий элемент 1 рабочего орудия во взаимодействии с заготовкой. В процессе резания исходная обрабатываемая поверхность 2 подлежит трансформации в обработанную поверхность 6 детали. Для этого с заготовки должна быть удалена часть материала — припуск 3. Режущий элемент воздействует на заготовку прежде всего лезвием — активным ребром клина с режущей кромкой 9, формирующим новую поверхность в заготовке — поверхность резания 7. Часть припуска, заключенная между двумя смежными поверхностями резания, составляет срезаемый слой 5. Срезаемый слой, удаленный с заготовки лезвием и получивший объемную деформацию (изменение формы и размеров), называется стружкой 8. В простейшем случае припуск совпадает со срезаемым слоем, а поверхность резания — с обработанной поверхностью детали.

Рассмотрим элементарную технологическую задачу, решаемую резанием. Пусть с заготовки для получения плоской поверхности требуется удалить припуск. При небольших размерах припуска резец снимает его за один проход. Однако при значительных размерах припуска такое решение неудовлетворительно: либо действующие со стороны заготовки на резец большие силы сопротивления резанию приведут к чрезмерной деформации резца и его поломке, либо качество обработанной поверхности будет недопустимо низким.

В этом случае задача решается послойным удалением припуска: сначала резцу сообщают движение резания, в результате которого отделяется первый слой и на заготовке формируется поверхность резания. Затем резец возвращают в исходное положение и, сообщая ему движение, перпендикулярное движению резания, перемещают в новое исходное положение, после чего осуществляют новое движение резания и срезают второй слой. Рассмотренные движения могут быть приданы как резцу, так и заготовке.

Стружка — это часть материала, срезанная с обрабатываемого объекта за один проход резца. В случае обработки на ножницах, высечках и штампах отделяемые части материала носят название срезков. Поверхность, образованная после отделения стружки, называется поверхностью резания.

Главное движение — это простое движение лезвия, обеспечивающее удаление одного срезаемого слоя. Движение подачи — простое движение лезвия, необходимое для последовательного удаления ряда срезаемых слоев.

В процессе резания может быть одно главное движение и одно или несколько движений подачи. Главное движение и движение подачи составляют основу хода резания, т. е. комплекса движений лезвия, обеспечивающих образование одной поверхности резания. Движения хода резания (главное и подачи) могут происходить непрерывно или прерывисто, одновременно или попеременно. Если одновременно с главным движением совершается еще хотя бы одно движение, каждая точка лезвия при резании совершает сложное движение.

Движением резания принято называть сложное движение лезвия при образовании поверхности резания.

Для многократного повторения ходов резания лезвие должно возвращаться в положение, исходное для начала очередного хода резания. Совокупность движений возврата составляет холостой ход.

Каждое движение характеризуется траекторией движения точки режущей кромки и законом движения этой точки вдоль траектории. В процессах резания древесины траекториями простых движений являются, как правило, прямая и окружность.

Скорость сложного движения определяется как геометрическая сумма скоростей одновременно совершаемых движений.

Так, скорость движения резания ve в большинстве станочных процессов складывается из скорости главного движения v и скорости подачи vs: ve = v + vs. Учитывая, что скорость главного движения, как правило, во много раз превосходит скорость подачи и других движений хода резания, для практических целей можно считать траекторию резания совпадающей с траекторией главного движения и принимать ve ≈ v, оговаривая при этом вносимую погрешность.

Геометрия резца

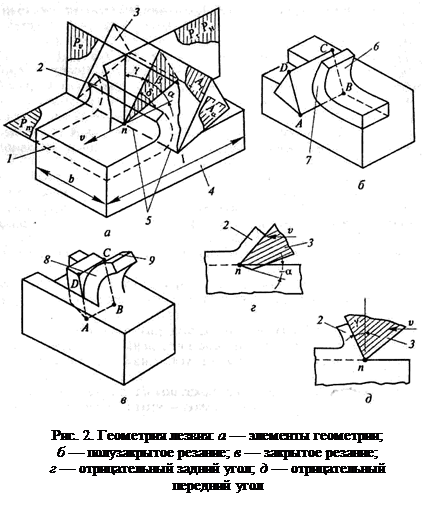

При анализе процесса резания можно ограничиться рассмотрением активной части режущего элемента — лезвия. Под геометрией лезвия понимают совокупность характеристик его формы и расположения в пространстве. Пусть клиновидное лезвие 3 прошло в заготовке 4 некоторый путь (рис. 2, а), образуя стружку 2. В режущей части клина можно выделить следующие элементы: переднюю поверхность Аγ, контактирующую со срезаемым слоем 1 и стружкой; заднюю поверхность Аα, примыкающую к режущей кромке 5 и обращенную к формируемой в заготовке поверхности резания Рп, режущую кромку 5, образованную пересечением передней и задней поверхностей. В более сложных случаях полузакрытого (рис. 2, б) и закрытого (рис. 2, в) резания следует различать режущие кромки: главную АВ и вспомогательные ВС и AD. Соответственно у лезвия выделяют задние поверхности: главную, примыкающую к главной режущей кромке, и вспомогательные, примыкающие к вспомогательным режущим кромкам. Главной считается режущая кромка, формирующая большую сторону сечения срезаемого слоя. Вспомогательные режущие кромки формируют меньшие стороны. Элемент сопряжения главной и вспомогательной режущих кромок называют вершиной лезвия (точки А и В).

Передняя и задняя поверхности могут иметь любую форму (вогнутую, выпуклую или ломаной линии). Сопряжение режущих кромок может быть радиусным или точечным.

Передняя и задняя поверхности могут иметь любую форму (вогнутую, выпуклую или ломаной линии). Сопряжение режущих кромок может быть радиусным или точечным.

Положение режущих кромок и поверхностей лезвия в пространстве определяет угловые параметры процесса резания. Для определения углов установлены исходные координатные плоскости: основная плоскость и плоскость резания (рис. 2, а).

Основная плоскость Pv — координатная плоскость, проведенная через рассматриваемую точку (например, п) режущей кромки перпендикулярно направлению скорости главного v или результирующего ve движения резания в этой точке.

Плоскость резания Рп — координатная плоскость, касательная к режущей кромке в рассматриваемой точке и перпендикулярная основной плоскости Pv.

Дополнительными координатными плоскостями являются главная и нормальная секущие плоскости. Главная секущая плоскость Рτ — координатная плоскость, перпендикулярная линии пересечения основной плоскости Pv и плоскости резания Рп. Нормальная секущая плоскость РH — плоскость, перпендикулярная режущей кромке в рассматриваемой точке (на рис. 2 плоскости Рτ и РH совпадают).

Выделяют также рабочую плоскость Ps, в которой расположены векторы скоростей главного движения резания v и движения подачи vs (показана на рис. 3, д).

Угловые параметры резания характеризуются главными (при главной режущей кромке) и вспомогательными (при вспомогательной режущей кромке) углами, углом наклона главной режущей кромки.

Различают следующие углы (показаны на рис. 2, а для главной режущей кромки): γ — передний угол — угол в секущей плоскости Рτ между передней поверхностью лезвия Аγ и основной плоскостью Pv; α — задний угол — угол в секущей плоскости Рτ между задней поверхностью лезвия Аα и плоскостью резания Рn; β — угол заострения — угол в секущей плоскости Рτ между передней Аγ и задней Аα поверхностями лезвия.

Сумма заднего угла α и угла заострения β называется углом резания δ: δ = α + β. Между главными углами существует простейшая связь:

α + β + γ = 90° (1)

В случае, когда задняя поверхность лезвия оказывается под поверхностью резания (т. е. когда угол α прочерчивается в пределах контура лезвия), задний угол считают отрицательным (рис. 2, г). Передний угол у также считают отрицательным, если он прочерчивается в пределах контура лезвия (рис. 2, д). С учетом знаков углов α и γ равенство α + β + γ = 90° справедливо во всех случаях.

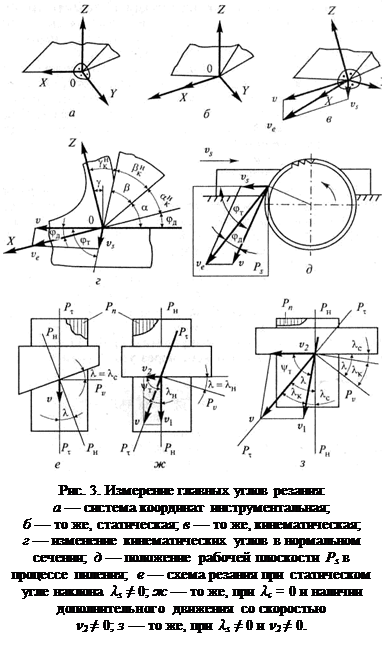

Главные углы могут рассматриваться в инструментальной, статической и кинематической системах координат (ГОСТ 25762—83).

Инструментальная система координат — прямоугольная система координат с началом в вершине лезвия, ориентированная относительно геометрических элементов режущего инструмента, принятых за базу (рис. 3, а). Применяется для описания конструкции режущего элемента или инструмента в целом, например при конструировании и изготовлении.

Статическая система координат — прямоугольная система координат с началом в рассматриваемой точке режущей кромки, ориентированная относительно направления скорости главного движения резания v. Определяет геометрию лезвия и его положение относительно заготовки в статике, т. е. без учета параметров главного движения и движения подачи (рис. 3, б).

Статическая система координат — прямоугольная система координат с началом в рассматриваемой точке режущей кромки, ориентированная относительно направления скорости главного движения резания v. Определяет геометрию лезвия и его положение относительно заготовки в статике, т. е. без учета параметров главного движения и движения подачи (рис. 3, б).

Кинематическая система координат — прямоугольная система координат с началом в рассматриваемой точке режущей кромки, ориентированная относительно направления скорости результирующего движения резания ve (рис. 3, в). Фактические величины углов в процессе резания находят отражение только в кинематической системе координат.

Рассмотрим кинематические углы подробнее. На рис. 3, г показано лезвие, перемещающееся относительно заготовки с результирующей скоростью ve, причем вектор ve совпадает с нормалью к режущей кромке (в этом случае режущая кромка расположена в основной плоскости Pv). Тогда на рис. 3, г плоскость XZ совпадает с плоскостями главной секущей Рх и нормальной секущей Рн. Положение плоскости резания Рп совпадает с осью X, а положение основной плоскости Pv — с осью Z. По определению находим кинематические углы для главной режущей кромки (главные кинематические углы): αkH — задний, βkH — заострения, γkH — передний (буква «н» в обозначении напоминает о том, что режущая кромка нормальна к векторам ve и v).

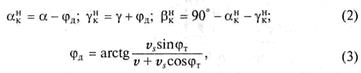

Связь между кинематическими углами анк, βkH, γkH и статическими углами α, β, γ устанавливают через угол движения φД (см. рис. 3, г, д):

где φT — технологический угол между векторами скоростей v и vs, (задан схемой обработки).

При φT = 90° формула для угла φД упрощается: φД = arctg (vs /v).

В практике резания древесных и облицовочных материалов распространены случаи, когда вектор скорости главного v или результирующего движения ve не совпадает с нормалью к режущей кромке, т.е. случаи, когда режущая кромка наклонена к основной плоскости Pv на некоторый угол λ (рис. 3, е, ж, з; на них заготовка и резец показаны в плане).

Угол наклона режущей кромки λ следует определять как сумму статического угла наклона λс (см. рис. 3, е, з) и кинематического угла наклона λк (см. рис. 3, ж, з). Статический угол λс задается установкой лезвия в статической системе координат. Кинематический угол λк появляется в схемах резания, где скорость главного движения v задается как геометрическая сумма собственно главного движения со скоростью vx и дополнительного движения вдоль режущей кромки со скоростью v2 (см. рис. 3, ж, з):

где ψт — технологический угол между векторами скоростей vx и v2 (задан схемой обработки).

При ψт = 90° формула для угла λк упрощается: λк = arctg (v2/v1).

Таким образом, в общем случае (при учете движения подачи и наклона режущей кромки к основной плоскости) кинематические углы равны:

Технолог должен знать закономерности изменения статических углов резания при работе инструмента и уметь учитывать эти изменения при разработке требований к режущему инструменту и выборе режима резания. Значения наилучших углов ак, рк, "кк выбирают по справочной литературе. Затем по соотношениям (4)...(8) следует определить кинематические углы, приведенные к нормальному сечению: ос" (3”, ук'. Далее по формулам (2) и (3) установить статические углы лезвия а, (3, у. Именно эти статические углы контролируют измерением их в нормальной секущей плоскости Рн.

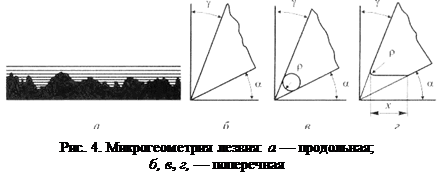

Режущая кромка лезвия представляет собой переходную кривую поверхность, соединяющую переднюю и заднюю поверхности. Характеристики переходной поверхности объединяются в понятие микрогеометрии лезвия. Различают продольную (вдоль кромки) и поперечную (в нормальном сечении) микрогеометрии. Продольная микрогеометрия (рис. 4, а) характеризуется «шероховатостью» режущей кромки. Поперечная микрогеометрия характеризуется профилем лезвия в нормальном сечении. Идеальный геометрический клин был бы идеально острым (рис. 4, б). Кромка реального лезвия, проработавшего некоторое время, может быть принята за дугу окружности радиуса р (рис. 4, в). Радиус ρ называют радиусом округления режущей кромки. В начальном состоянии режущие элементы инструмента для резания древесины характеризуются показателями: шероховатость кромки (средняя высота наибольших неровностей профиля) 4... 5 мкм, радиус округления 2...5 мкм.

Режущая кромка лезвия представляет собой переходную кривую поверхность, соединяющую переднюю и заднюю поверхности. Характеристики переходной поверхности объединяются в понятие микрогеометрии лезвия. Различают продольную (вдоль кромки) и поперечную (в нормальном сечении) микрогеометрии. Продольная микрогеометрия (рис. 4, а) характеризуется «шероховатостью» режущей кромки. Поперечная микрогеометрия характеризуется профилем лезвия в нормальном сечении. Идеальный геометрический клин был бы идеально острым (рис. 4, б). Кромка реального лезвия, проработавшего некоторое время, может быть принята за дугу окружности радиуса р (рис. 4, в). Радиус ρ называют радиусом округления режущей кромки. В начальном состоянии режущие элементы инструмента для резания древесины характеризуются показателями: шероховатость кромки (средняя высота наибольших неровностей профиля) 4... 5 мкм, радиус округления 2...5 мкм.

Во время резания в результате сложных физико-химических процессов происходит износ лезвия — изменение геометрии и микрогеометрии его элементов. Следствием износа является затупление лезвия, т. е. потеря им остроты, режущих свойств. Затупление лезвия характеризуют различными параметрами. В большинстве случаев резания натуральной древесины ограничиваются величиной радиуса округления ρ, так как этот параметр оказывает главное влияние на силы резания и стружкообразование. В тех случаях, когда происходит интенсивный износ лезвия по задней поверхности, параметром затупления может служить величина износа по задней грани — ширина фаски х (рис. 4, г).

Дата добавления: 2017-11-21; просмотров: 2821;