Особенности конструкции и расчета захватных устройств вакуумного типа для манипулирования деталями

Вакуумные захватные устройства промышленных роботов находят всё большее распространение. Они предназначены для захвата деталей, имеющих хотя бы одну плоскую поверхность, работают одинаково эффективно с деталями, выполненными из самых разнообразных материалов (дерево, металл, стекло, пластмасса и т. д.).

Ограничением применения таких устройств является лишь нарушение целостности поверхностей, служащих для захвата, а также чрезмерно большая масса деталей.

В процессе захвата, подъёма и переноса деталей роботом удержание последних обеспечивается за счет разности атмосферного давления, действующего на деталь снизу, и давления разряжения внутри эластичной вакуумной камеры, создаваемого насосом или механизмом эжекции.

Вакуумные захватные устройства, как уже отмечалось ранее, в значительной степени подходят для работы с деталями и продукцией деревообработки. Во-первых, они не наносят повреждения поверхности достаточно мягких материалов, во-вторых, дерево обладает небольшой массой, что хорошо вписывается в расчет удерживающей характеристики, в-третьих, многие из упомянутых деталей имеют развитые плоские опорные поверхности для расположения на них вакуумных камер.

Проведем анализ сил, действующих на перемещаемый роботом объект. В нашем случае – это плоская деталь.

Для обеспечения надежности захвата детали жестким захватным устройством (т.е. без упругих элементов) необходимо, чтобы удерживающая сила на губках была больше векторной суммы всех сил, действующих на перемещаемый предмет. Результирующая сдвигающая сила R складывается из:

1) силы веса, равной

G = mg, (3.46)

где m – масса перемещаемой детали, кг;

g – ускорение свободного падения (g=9,81 м/с2), постоянной по

величине и направленной вертикально вниз;

2) силы инерции, определяемой как

Ри = mа, (3.47)

где а – ускорение перемещения детали, возникающее при разгоне и торможении, м/с2), направленной соответственно вектору ускорения;

3) силы аэродинамического сопротивления

Pа = kSyV (3.48)

где k – коэффициент пропорциональности;

Sy – площадь перемещения детали, м2;

V – скорость перемещения, м/с. Учитывается при скоростях перемещения захватного устройства более 0,30 м/с.

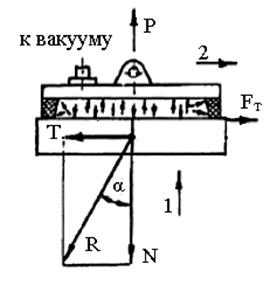

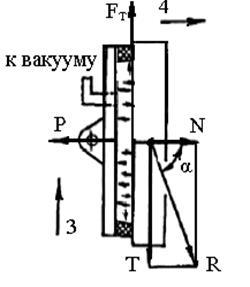

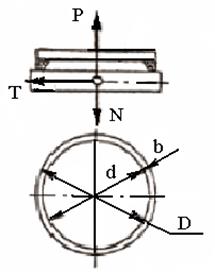

Далее на рис. 3.12 покажем набор сил, действующих на захватываемую деталь со стороны вакуумной камеры. На рис. 3.10 показаны основные размеры вакуумной камеры и ее рекомендуемое положение.

а а

|  б б

|

Рис. 3.12. Схема сил, действующих на захватываемую деталь со стороны вакуумной камеры: а – при горизонтальном расположении камеры;

б – при вертикальном расположении

а

а

|  б б

|

Рис. 3.13. Основные параметры вакуумной камеры: а – диаметральные размеры; б – рациональное положение камеры при переносе детали

Случай А – подъем в вертикальном направлении;

В этом случае силовое воздействие описывается уравнением:

(3.49)

(3.49)

где N – нормальная составляющая сила, стремящая оторвать деталь от захватного устройства. Определяется при T=0;

Q – вес (масса) детали,

- динамическая нагрузка, обусловленная ускорением, развиваемым роботом, и массой самой детали,

- динамическая нагрузка, обусловленная ускорением, развиваемым роботом, и массой самой детали,

- ветровая нагрузка, учитывающая сопротивление воздуха, действующая на поверхность детали, свободную от вакуумной камеры. Ввиду довольно незначительных скоростных режимов, характерных для современных роботов и ограниченности указанной поверхности, данную нагрузку в инженерных расчетах можно принять равной нулю.

- ветровая нагрузка, учитывающая сопротивление воздуха, действующая на поверхность детали, свободную от вакуумной камеры. Ввиду довольно незначительных скоростных режимов, характерных для современных роботов и ограниченности указанной поверхности, данную нагрузку в инженерных расчетах можно принять равной нулю.

Условием выполнения процесса будет:

, (3.50)

, (3.50)

где  – удерживающая или грузонесущая способность устройства.

– удерживающая или грузонесущая способность устройства.

Случай Б – транспортирование детали в горизонтальной плоскости с использованием выдвижения руки робота (см. рис. 3.9. а)

Основной действующей силой будет касательная составляющая:

, (3.51)

, (3.51)

где  – динамическая нагрузка, вызванная ускорением при выдвижении руки;

– динамическая нагрузка, вызванная ускорением при выдвижении руки;

– ветровая нагрузка на боковую поверхность детали (для плоских деталей допускается

– ветровая нагрузка на боковую поверхность детали (для плоских деталей допускается  = 0).

= 0).

Условие выполнения процесса в этом случае:

, (3.52)

, (3.52)

где  - сила трения между деталью и вакуумной камерой:

- сила трения между деталью и вакуумной камерой:

, (3.53)

, (3.53)

где  - коэффициент трения, который зависит от материала детали и материала вакуумной камеры (обычно это губчатая и мягкая резина).

- коэффициент трения, который зависит от материала детали и материала вакуумной камеры (обычно это губчатая и мягкая резина).

Далее можно перейти к определению площади вакуумной камеры:

, (3.54)

, (3.54)

Значение коэффициента трения можно взять из табл. 3.6.

Табл. 3.6. Значения коэффициента трения для разных материалов

| № п/п | Вид материалов | Коэффициент трения |

| Сталь по губчатой резине | 0,3…0,5 | |

| Сталь с окалиной по губчатой резине | 0,5…0,7 | |

| Сталь по мягкой резине | 0,3…0,5 | |

| Пластмасса по мягкой резине | 0,3…0,5 | |

| Стекло по губчатой резине | 0,3…0,4 | |

| Синтетические материалы по губчатой резине | 0,4…0,6 |

где  – удерживающая сила;

– удерживающая сила;

– коэффициент запаса надежности,

– коэффициент запаса надежности,

– разрежение, достигаемое при создании вакуума внутри камеры, обычно степень разрежения 0,4…0,5

– разрежение, достигаемое при создании вакуума внутри камеры, обычно степень разрежения 0,4…0,5  ,

,

n- количество вакуумных камер в захватном устройстве.

Учитывая, что

, (3.55)

, (3.55)

где d – диаметр рабочего среза вакуумной камеры.

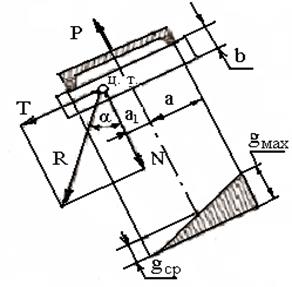

При совмещении в рабочем цикле трех движений (подъем руки, поворот её в горизонтальной плоскости для роботов, работающих в цилиндрической системе координат, и выдвижение руки) технолог может решить обратную задачу: определить максимально допустимую массу детали, которую можно захватить вакуумным устройством.

Для этого используем следующую формулу:

, (3.56)

, (3.56)

где, в дополнение к выше перечисленным параметрам, приведены режимы выполнения переходов,

– ускорение при движении на подъем;

– ускорение при движении на подъем;

.– ускорение при выдвижении руки робота;

.– ускорение при выдвижении руки робота;

– угловая скорость при повороте руки(паспортное значение для робота, которое необходимо перевести из

– угловая скорость при повороте руки(паспортное значение для робота, которое необходимо перевести из  в

в  ),

),

r – радиус расположения детали относительно оси поворота руки,

ε– угловое ускорение при вращении, которое можно найти:

(3.57)

(3.57)

Для равноускоренного движения детали, находящейся в захвате для переходов подъема и выдвижения имеем:

, (3.58)

, (3.58)

, (3.59)

, (3.59)

где  и

и  – соответственно рабочая скорость перемещения руки робота при подъеме, либо при выдвижении (м/с).

– соответственно рабочая скорость перемещения руки робота при подъеме, либо при выдвижении (м/с).

– начальное значение скорости. В нашем случае, когда движение происходило из предшествующего состояния покоя,

– начальное значение скорости. В нашем случае, когда движение происходило из предшествующего состояния покоя,  = 0,

= 0,

,

,  – время данного перехода (подъема и выдвижения, соответственно). Это время определяется по принятому значению рабочей скорости и величине хода, которая назначается конструктивно, согласно компоновочному решению расположения оборудования.

– время данного перехода (подъема и выдвижения, соответственно). Это время определяется по принятому значению рабочей скорости и величине хода, которая назначается конструктивно, согласно компоновочному решению расположения оборудования.

Значение скоростей можно взять из паспортных данных робота данной модели, где указывается диапазон значений этого параметра. Как правило, пневматические роботы оснащены устройствами (регулируемыми дросселями), позволяющими варьировать скоростью в данных пределах.

После выполнения промежуточных расчетов подстановки их в общую форму, получаем исходное значение массы (веса). Расчеты в данной работе повторяются несколько раз по исходным данным, содержащий один варьируемый параметр. Таким образом, получаем соответствующие значения массы детали.

Дата добавления: 2017-10-04; просмотров: 2812;