Нагрев стали. Превращение перлита в аустенит

Превращение перлита в аустенит в соответствии с диаграммой состояния железоуглеродистых сплавов происходит при температуре, соответствующей критической точке Aс1 (727 °C, линия PSK). Это превращение можно записать, согласно диаграмме железо-цементит: П (Ф + Ц) → А, где Ф (феррит) содержит 0,02 % углерода, Ц (цементит) – 6,67 % углерода и А (аустенит) – 0,8 % углерода. Указанное превращение состоит из двух одновременно протекающих процессов: полиморфного (аллотропического) превращения феррита в аустенит – α-Fe (ОЦК) → γ-Fе (ГЦК) – и растворения перлитного цементита в образовавшемся аустените.

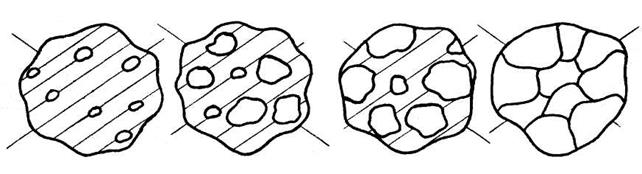

Названный процесс возможен только при перегреве стали выше Ас1 на (30 - 50) °С, что обеспечивает образование устойчивых центров кристаллизации аустенита. Таким образом, механизм процесса превращения перлита в аустенит состоит в зарождении центров кристаллизации зерен аустенита на межфазной поверхности раздела феррита и цементита и в росте его зерен из этих центров с растворением в них цементита, что наглядно прослеживается на примере эвтектоидной стали (рис. 1.1).

Так как рост зерен аустенита идет из большого числа центров кристаллизации внутри перлитной колонии (бывшего крупного, исходного зерна аустенита), при завершении этого процесса в исходном объеме образуется множество более мелких зерен, т. е. превращение перлита в аустенит сопровождается

измельчением зерна стали.

| |||

| |||

|

а б в

Рис. 1.1. Схема перекристаллизации перлита в аустенит: а – зарождение центров кристаллизации зерен аустенита; б – рост зерен аустенита из центров кристаллизации; в – окончание превращения перлита в аустенит

Эта особенность фазовой перекристаллизации широко используется в практике термической обработки для получения мелкозернистой стали (отжиг, нормализация, закалка). Зерно аустенита в момент окончания превращения перлита в аустенит называется начальным зерном.

1.1.1. Рост зерна аустенита при нагреве стали

Дальнейший нагрев (выше Ac1) после окончания превращения ведет к рос-ту аустенитных зерен. Рост зерна аустенита происходит самопроизвольно и вызывается стремлением системы к снижению термодинамического потенциала (свободной энергии) за счет сокращения суммарной площади поверхности зерен (поверхностной энергии). Происходит «слияние» мелких (начальных) зерен аустенита в крупные зерна. Чем выше температура нагрева и чем длительнее выдержка, тем крупнее будут зерна.

После нагрева и выдержки стали размер выросших зерен при последующем охлаждении сохраняется. Зерно стали, полученное в результате той или иной термической обработки, называется действительным зерном, оно характеризуется номером, или баллом, и определяется сравнением под микроскопом (при 25 – 800-кратном увеличении) со шкалой ГОСТ 5639-82. Сталь с баллом зерна, соответствующим № –3 - +5, является крупнозернистой, с зерном № 6 - 14 - мелкозернистой.

Процесс роста зерен аустенита при нагреве называется перегревом стали, а крупнозернистая сталь (с крупным действительным зерном), образовавшаяся в результате перегрева, называется перегретой сталью.

На свойства стали влияет только размер действительного зерна. Мелкозернистая сталь имеет более высокую динамическую и усталостную прочность, более низкий порог хладноломкости. Зависимость предела текучести σт от размера зерна d имеет вид:

σт = σ0 + k/d –2 , (1)

где σ0 и k – параметры материала;

d – размер зерна.

Укрупнение зерна (иногда в два – три раза) снижает ударную вязкость, работу развития трещины, повышает порог хладноломкости и почти не отражается на твердости и статической прочности. Крупнозернистая сталь более склонна к короблению и растрескиванию при закалке.

Образование крупного действительного зерна и снижение ударной вязкости в результате высокотемпературного нагрева называется перегревом стали.

Перегрев - дефект обработки стали, он может быть исправлен повторной перекристаллизацией, т. е. полным отжигом или нормализацией.

Перегрев до значений температуры, близких к линии солидус, вызывающий окисление границ зерен, называется пережогом стали.

пережог - неисправимый дефект структуры. Сталь утрачивает прочность. Излом такой стали камневидный.

1.1.3. Видманштеттова структура

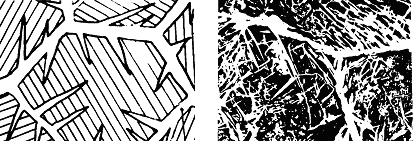

Видманштеттова структура имеет два характерных признака: крупнозернистость и определенную направленность иглообразных пластин феррита в доэвтектоидной стали или цементитных игл в заэвтектоидной (рис. 1.2).

Эта структура образуется вследствие ускоренного охлаждения крупнозернистой стали из аустенитного состояния. При перекристаллизации в доэвтектоидной стали феррит, а в заэвтектоидной цементит вторичный образуются не только на границах, но и внутри зерен аустенита (в местах дефектов кристаллического строения).

а б

Рис. 1.2. Схема (а) и фотография (б) микроструктуры Видманштетта

Видманштеттова структура – признак перегрева стали. Названная структура встречается в стальных отливках (корпус автосцепки, надрессорная балка и др.) и в сварных швах. Такая структура считается дефектной и в ответственных деталях недопустима, она должна быть устранена полным отжигом или нормализацией у доэвтектоидной и нормализацией с последующим неполным отжигом у заэвтектоидной стали. Сталь с видманштеттовой структурой имеет низкую ударную вязкость и высокую склонность к хрупкому разрушению.

ФАЗОВЫЕ И СТРУКТУРНЫЕ ПРЕВРАЩЕНИЯ В СТАЛИ ПРИ ОХЛАЖДЕНИИ

Рассмотрим превращение переохлажденного аустенита на примере эвтектоидной стали (0,8 % углерода). При охлаждении аустенита ниже критической температуры Ас1 (линии PSK, 727 °С) он теряет устойчивость и происходит его перекристаллизация (за счет полиморфного превращения γ-Fе в α-Fe). В зависимости от температуры превращения (степени переохлаждения) процессы распада переохлажденного аустенита происходят по диффузионному (перлитное превращение) и бездиффузионному механизму (мартенситное превращение), имеет место также промежуточное (бейнитное) превращение.

Превращение переохлажденного аустенита можно осуществить в изотермических условиях, т. е. при постоянной температуре и при непрерывном охлаждении с заданной скоростью. Изотермическое превращение аустенита описывается диаграммами изотермического превращения.

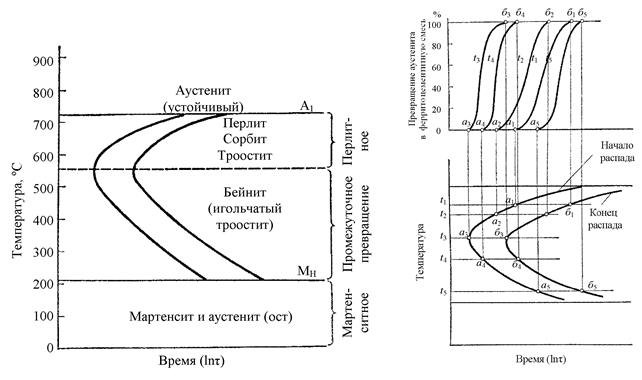

2.1.1. Диаграмма изотермического превращения аустенита

Для изучения структурного превращения стали ее нагревают до аустенитного состояния, а затем быстро охлаждают до определенного значения температуры (700, 600, 500 °С и т. д.), при которой выдерживают до полного распада переохлажденного аустенита. Кинетику процесса исследуют по термокинетическим кривым, построенным в координатах «процент превращения – время» (рис. 2.1, а). В течение некоторого промежутка времени аустенит не распадается (это время называется инкубационным периодом – точки а1, а2, …, а5, соответствующие времени начала превращения). Затем начинается образование ферритоцементитной смеси, которое заканчивается через промежуток времени, соот-ветствующий положению точек б1, б2, …, б5, на термокинетических кривых.

Время начала и конца распада аустенита при постоянных значениях температуры переносят на координатное поле «температура – логарифм времени», строят диаграмму изотермического превращения аустенита данной стали. Диаграмма изотермического превращения аустенита эвтектоидной стали (0,8 % С) представлена на рис. 2.1.

Две горизонтальные линии на рис. 2.1 соответствуют температуре перлитного A1 и температуре начала мартенситного Мн превращения. Левая кривая характеризует время начала превращения, а правая – время конца превращения аустенита в интервале температуры A1 – Мн. Данные кривые по форме подобны русской букве «С», и поэтому их, а иногда и диаграмму, называют

С-образными.

Область, лежащая слева от кривой начала распада аустенита, определяет продолжительность инкубационного периода. В интервалах температуры и времени, определяемых этой областью, существует переохлажденный аустенит. С увеличением степени переохлаждения аустенита его устойчивость уменьшается, достигает минимума при 550 °С, затем вновь увеличивается.

Продуктами диффузионного распада аустенита в области температуры от A1 до 550 °С является ферритоцементитная смесь пластинчатого строения (перлит, сорбит, троостит). От температуры 550 °С до Мн образуется ферритоцементитная смесь игольчатого строения бейнит (игольчатый троостит). При переохлаждении аустенита ниже точки Мн происходит его бездиффузионное превращение в структуру закаленной стали мартенсит. Таким образом, в зависимости от степени переохлаждения аустенита различают три температурные области превращения: перлитную, бейнитную (промежуточную) и мартенситную (см. рис. 2.1).

Практическое значение диаграммы состоит в том, что она позволяет установить, с какой скоростью, в каком охладителе нужно охладить данную сталь, чтобы получить структуру с заданными свойствами.

а б

Рис. 2.1. Диаграмма изотермического превращения аустенита эвтектоидной

стали (а) и схема построения такой диаграммы (б)

Дата добавления: 2017-10-04; просмотров: 3963;