Механическое упрочнение поверхности

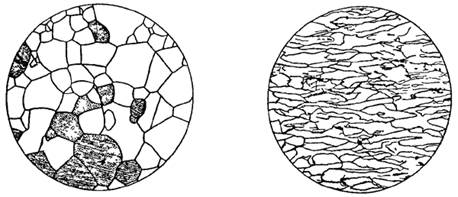

Упрочнение металла под действием холодной пластической деформации называется наклепом, или нагартовкой. При этом изменяется структура металла: деформируются зерна. В наклепанном слое увеличивается плотность дефектов кристаллической решетки, изменяются форма и ориентация зерен, из равноосных они превращаются в неравноосные (в виде лепешки), явно выражена текстура деформации (зерна вытягиваются в сторону действия максимального растягивающего напряжения) (рис. 1).

а б

Рис. 1. Влияние пластической деформации на микроструктуру металла:

а – до деформации; б – после деформации

В поверхностных слоях создается сжимающее напряжение, тормозящее зарождение и развитие трещин. Это сопровождается увеличением твердости и прочности в 1,5 – 3 раза. Возникающее в наклепанном слое напряжение сжатия повышает сопротивление усталости. Упрочнение поверхности пластическим деформированием повышает надежность работы деталей, снижает чувствительность к концентраторам напряжения, повышает сопротивление изнашива-нию и коррозионную стойкость, устраняет следы предыдущей обработки.

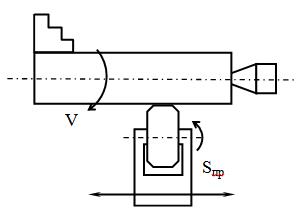

Накатка роликами и шариками – операция, при которой стальной закаленный ролик (шарик), обкатывая упрочняемую поверхность при заданной нагрузке (нажатии), деформирует, т. е. сминает поверхностный слой металла на определенную глубину (рис. 2). Происходит упрочнение – наклеп. Глубина упрочненного слоя – 0,5 – 2,0 мм. Этим методом в основном упрочняются детали типа тел вращения (валы, оси, гильзы) или имеющие значительные по размерам плоские поверхности.

Накатка роликами и шариками – операция, при которой стальной закаленный ролик (шарик), обкатывая упрочняемую поверхность при заданной нагрузке (нажатии), деформирует, т. е. сминает поверхностный слой металла на определенную глубину (рис. 2). Происходит упрочнение – наклеп. Глубина упрочненного слоя – 0,5 – 2,0 мм. Этим методом в основном упрочняются детали типа тел вращения (валы, оси, гильзы) или имеющие значительные по размерам плоские поверхности.

Дробеструйная обработка – операция, при которой стальная или чугунная дробь размером 0,5 – 2,0 мм, вылетая из дробеструйного аппарата с большой скоростью (90 – 150 м/с), ударяет по упрочняемой поверхности, происходит ее наклеп. Прочность, твердость и предел усталости повышаются. Толщина упрочненного слоя составляет 0,2 –

0,4 мм. Дробеструйному наклепу подвергают пружины, рессоры, зубчатые колеса, торсионные валы и т. п. Например, рессорные листы после термообработки перед сборкой в пакет подвергают дробеструйному наклепу, что значительно увеличивает срок службы рессоры (в пять – шесть раз). Дробеструйная обработка является конечной технологической операцией для деталей после механической и термической обработки.

Эти методы упрочнения наиболее распространены в машиностроении. Кроме них используются алмазное выглаживание, вибронакатывание, калибровка отверстий и т. п.

1.2. Термическое упрочнение (поверхностная закалка)

Сущность поверхностной закалки состоит в том, что в результате использования источников высокоскоростного нагрева (более 100 °С/с) температура в поверхностных слоях детали быстро достигает температуры выше критических точек аустенизации стали, сердцевина детали за столь короткий промежуток времени прогреться не успевает. Если нагрев прервать и поверхностный слой детали с аустенитной структурой охладить со скоростью выше критической, то только он получит закалку на мартенсит, а сердцевина останется незакаленной. Переходный слой будет иметь мартенсито-сорбитную структуру. Наиболее распространены следующие способы поверхностной закалки.

Закалка с индукционным нагревом током высокой час-тоты (закалка ТВЧ) – операция, при которой деталь для нагрева помещают в индуктор (соленоид), представляющий собой один или несколько витков медной трубки, охлаждаемой проточной водой (рис. 3). Переменный ток высокой частоты, протекая по индуктору, создает переменное магнитное поле. В результате индукции в поверхностном слое детали возникают вихревые токи и выделяется джоулево тепло. Происходит быстрый нагрев поверхности до температуры закалки. Время нагрева – 20 – 50 с.

Охлаждение нагретой для закалки детали производится либо в баке (с водой, эмульсией или маслом), либо душевым устройством – спрейером. Глубина закаленного слоя в зависимости от условий работы детали составляет 1,5 – 4,0 мм, твердость – 63 – 65 HRC. После закалки ТВЧ деталь подвергают низкому отпуску или самоотпуску.

Охлаждение нагретой для закалки детали производится либо в баке (с водой, эмульсией или маслом), либо душевым устройством – спрейером. Глубина закаленного слоя в зависимости от условий работы детали составляет 1,5 – 4,0 мм, твердость – 63 – 65 HRC. После закалки ТВЧ деталь подвергают низкому отпуску или самоотпуску.

Поверхностную индукционную закалку применяют для деталей из среднеуглеродистых сталей (0,4 – 0,5 % С) – коленчатых и шлицевых и распределительных валов, зубьев шестерен, тормозных шкивов, шпинделей, борштанг и других деталей.

Индукционный нагрев позволяет сократить длительность термической обработки и повысить производительность труда, получить поверхность без окалины, уменьшить деформацию и коробление деталей при закалке, но он экономически нерентабелен для закалки единичных деталей, так как для каждой требуется изготавливать свой индуктор и подбирать режимы обработки.

Закалка с газопламенным нагревом применяется в основном для крупных деталей и деталей сложной формы, для которых индуктор изготовить невозможно, толщина закаленного слоя – не менее 20 – 40 мм при минимальной твердости 55 – 58 HRC.

Поверхность детали нагревают газовым пламенем, имеющим температуру 2400 – 3150 ºС. Для нагрева используют одно- и многопламенные горелки. Вследствие интенсивного подвода тепла поверхность детали быстро нагревается до температуры выше фазовых превращений. Последующее спрейерное охлаждение обеспечивает закалку поверхностного слоя.

Кроме индукционного и газопламенного нагрева для поверхностной закалки деталей используют установки электроконтактного нагрева и лазерного излучения.

1.3. Химико-термическая обработка (ХТО)

Химико-термической обработкой называют поверхностное насыщение стали каким-либо химическим элементом (углеродом, азотом, бором и т. п.) путем его диффузии из внешней среды. Изделие помещают в среду, богатую данным элементом (в карбюризатор), и нагревают. При этом происходят следующие процессы:

диссоциация – переход элемента, которым насыщают металл, из молекулярного в активное атомарное состояние;

адсорбция – поглощение атомов элемента поверхностью стальной детали и образование тончайшего адсорбционного слоя (несколько атомных слоев);

диффузия – проникновение атомов элемента от поверхности вглубь металла с образованием в диффузионном слое твердых растворов, химических соединений, интерметаллидов и других фаз. В результате ХТО изменяются химический состав, структура и свойства поверхностных слоев деталей.

Цементация стали – операция диффузионного насыщения поверхностного слоя низкоуглеродистой (до 0,25 % С) стали углеродом при нагревании в соответствующей среде – карбюризаторе. В зависимости от состава карбюризатора различают цементацию в твердом карбюризаторе (в древесном угле или коксе с различными добавками – самый древний способ) и газовую цементацию в среде углеродсодержащих газов (метан, пары бензина, керосина и др.), которая широко используется в современном машиностроении. Температура процесса – 910 – 1000 °С, продолжительность – в зависимости от температуры и требуемой глубины слоя (5 – 20 ч и более).

Целью цементации является получение твердой износостойкой поверхности, что достигается обогащением поверхностного слоя углеродом до концентрации 0,8 – 1,2 % и последующей неполной закалкой с низким отпуском, при этом одновременно повышается предел выносливости. Сердцевина изделия при цементации не насыщается углеродом, поэтому сохраняет высокую ударную вязкость после закалки (рис. 4).

|

Рис. 4. Изменение концентрации углерода (а) и микроструктуры (б)

по глубине незакаленного цементированного слоя

Стали, склонные к перегреву, после цементации имеют крупнозернистую структуру и цементитную сетку в заэвтектоидной зоне поверхностного слоя. Поэтому для исправления дефектной структуры используют термическую обработку, включающую в себя двойную закалку и низкий отпуск.

Первую полную закалку проводят с нагревом до 850 – 900 °С (выше точки Асз сердцевины изделия), чтобы произошла полная перекристаллизация с измельчением аустенитного зерна в доэвтектоидной зоне. В углеродистой стали из-за малой глубины прокаливаемости сердцевина изделия после первой закалки состоит из феррита и перлита.

|

|

|

|

После первой закалки цементованный слой оказывается перегретым и содержащим повышенное количество остаточного аустенита, поэтому применяют неполную вторую закалку с температуры 700 – 780 °С, оптимальной для заэвтектоидных сталей. После второй закалки поверхностный слой состоит из мелкоигольчатого высокоуглеродистого мартенсита и глобулярных включений вторичного цементита. Заключительной операцией термической обработки цементируемых изделий во всех случаях является низкий отпуск при 160 –

180 °С, переводящий мартенсит закалки в поверхностном слое в отпущенный мартенсит, снимающий напряжение (рис. 5).

|

двойная закалка и низкий отпуск

Цементации подвергают изделия из качественных углеродистых 15 и 20 и легированных сталей 12ХНЗА, 18ХГТ и др. (зубчатые колеса, поршневые пальцы, валики и др.). Твердость поверхностного слоя для углеродистой стали составляет 60 – 64 HRC, а для легированной – 58 – 61 HRC; снижение твердос-ти объясняется образованием повышенного количества остаточного аустенита.

Азотирование – операция диффузного насыщения поверхностного слоя стали азотом, которая повышает твердость до 70 HRC, износостойкость поверхностного слоя, предел выносливости и сопротивление коррозии.

Твердость азотированного слоя выше, чем цементованного, и сохраняется при нагреве до температуры 450 – 500 °С, тогда как твердость цементованного слоя, имеющего мартенситную структуру, сохраняется только до 200 – 225 °С.

Износостойкость и предел выносливости азотированной стали выше, чем цементованной и закаленной. После азотирования проводят шлифование и доводку деталей.

Нитроцементация – операция диффузионного насыщения поверхностного слоя стали углеродом и азотом в газовой среде, состоящей из науглероживающего газа и аммиака.

После нитроцементации следует закалка с низким отпуском. Твердость слоя после закалки и отпуска – 58 – 64 HRC.

Нитроцементацию проводят для деталей сложной формы, склонных к короблению, и по сравнению с газовой цементацией она имеет преимущество: более низкую температуру процесса и меньшее коробление изделий. У деталей, подвергнутых нитроцементации, выше сопротивление износу и коррозии. Например, на Волжском автомобильном заводе 95 % деталей, проходящих ХТО, подвергают нитроцементации.

Борирование – операция насыщения поверхностного слоя стали бором, она обеспечивает высокую твердость (70 – 72 HRC), износостойкость и устойчивость против коррозии в различных средах.

Хромирование – операция насыщения поверхностного слоя стали хромом для повышения коррозионной стойкости, жаростойкости, а у средне- и высокоуглеродистых сталей при этом значительно повышаются твердость и износостойкость. Твердость среднеуглеродистых сталей – до 70 – 72 HRC.

Кроме перечисленных операций к химико-термической обработке относятся алетирование, силицирование и др.

Библиографический список

1. Бычков Г. В. Материаловедение: Конспект лекций / Г. В. Бычков,

А. А. Ражковский, А. В. Смольянинов / Омский гос. ун-т путей сообщения. Омск, 2006. Ч. 2. 54 с.

2. Солнцев Ю. П. Материаловедение: Учебник / Ю. П. Солнцев,

Е. И. Пряхин. Спб . : Химиздат, 2007. 784 с.

Учебное издание

РАУБА Александр Александрович,

РАЖКОВСКИЙ Александр Алексеевич,

ПЕТРОЧЕНКО Сергей Валерьевич

МАТЕРИАЛОВЕДЕНИЕ.

РАЗДЕЛ «МЕТОДЫ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ ДЕТАЛЕЙ»

_________________________

Редактор Н. А. Майорова

Корректор И. А. Сенеджук

***

Подписано в печать .09.2014. Формат 60 ´ 84 1/16.

| <== предыдущая лекция | | | следующая лекция ==> |

| МИКРОСТРУКТУРНЫЙ АНАЛИЗ ЧУГУНОВ | | | Алюминий. Состав, структура, свойства |

Дата добавления: 2017-10-04; просмотров: 2061;