МИКРОСТРУКТУРНЫЙ АНАЛИЗ ЧУГУНОВ

Чугун – важнейший машиностроительный материал для литейного производства. В зависимости от состояния углерода различают белый чугун, в котором весь углерод находится в химически связанном состоянии в виде цементита (структура его состоит из двух фаз – Ф + Ц). Этот чугун твердый, хрупкий и имеет ограниченное применение.

Отбеленными называют чугунные отливки, в которых поверхностные слои имеют структуру белого (половинчатого) чугуна, сердцевина – серого

чугуна. Высокая твердость поверхности (500 НВ) обеспечивает хорошую сопротивляемость износу, поэтому из отбеленного чугуна отливают валки листопрокатных станов, шары мельниц и т. п.

Чугун, в котором углерод в значительной степени или полностью находится в свободном состоянии в виде графита, называется серым. Механические свойства этого чугуна зависят от его структуры, главным образом от графитной составляющей. Чугун можно рассматривать как сталь, содержащую большое количество микропор, заполненных графитом, – графитных включений, которые играют роль надрезов и пустот. Следовательно, механические свойства чугуна будут зависеть от количества, размеров и характера распределения включений графита.

В зависимости от формы графитных включений и условий их образования различают чугуны серые, высокопрочные и ковкие (рис. 2.1).

| Металличес-кая основа | Чугуны | |||

| серый | ковкий | высокопрочный | ||

| Форма графитных включений | ||||

| пластинчатая | хлопьевидная | шаровидная | ||

| Феррит |

|

|

| |

| Феррит + перлит |

|

|

| |

| Перлит |

|

|

| |

Рис. 2.1. Классификация чугуна по структуре (схема)

2.1.1. Серый чугун

Серый чугун с пластинчатым графитом маркируется (согласно стандарту) буквами СЧ, после букв ставятся цифры, указывающие среднее значение предела прочности при растяжении σв, МПа∙10-1. Механические свойства и структура марок этого чугуна приведены в табл. 2.1.

Ферритные и феррито-перлитные чугуны СЧ10, СЧ15, СЧ20, СЧ25 с крупными или средними пластинками графита используют для слабо- или средненагруженных деталей (строительные колонны, фундаментальные плиты, корпуса редукторов, насосов и т. п.). В ферритном чугуне СЧ10 зерна феррита разобщены пластинками графита, снижающими прочность сплава, и, как надрезы, значительно уменьшают его пластичность.

Феррито-перлитные чугуны имеют более высокие прочность и твердость, так как в их структуре меньше графита и присутствует более прочная составляющая – перлит.

Таблица 2.1

Механические свойства и структура марок серого чугуна (ГОСТ 1412-85)

| Марка серого чугуна | Предел прочности при растяжении σв, МПа | Относительное удлинение δ, % | Твердость по Бринеллю НВ, МПа | Структура серого чугуна |

| СЧ10 СЧ15 СЧ20 СЧ25 СЧ30 СЧ35 | – – – – – – | 1900 – 1560 1630 – 2100 1700 – 2300 1800 – 2500 1970 – 2600 2200 – 2750 | Ф + Г Ф + Г Ф + П + Г Ф + П + Г П + Г П + Г |

Перлитные чугуны, СЧ30, СЧ35 применяют для изготовления ответст-венных деталей, работающих при высоких статических (иногда динамических) нагрузках (маховики, гильзы цилиндров, блоки двигателей, крупные шестерни и т. п.). Структура этих чугунов ‒ перлит и мелкопластинчатый графит.

Широкое колебание значений предела прочности серых чугунов объясняется размером, формой и характером распределения пластинок графита, а также размером зерен перлита. Такую структуру чугун получает в результате модифицирования, которое производится введением в расплав кремния в виде ферросилиция и силикокальция. При этом чугун очищается от окислов и газов,

измельчается его структура и повышаются механические свойства (чугуны с перлитной основой и мелкопластинчатым графитом называют серыми модифицированными, или высококачественными).

2.1.2. Высокопрочный чугун

Высокопрочный чугун с шаровидным графитом маркируется буквами ВЧ, а цифрами указывается предел прочности при растяжении. Чугуны ВЧ60, ВЧ70 имеют перлитную металлическую основу; ВЧ45, ВЧ50 – перлитно-ферритную; ВЧ35, ВЧ40 – ферритную основу и, следовательно, более высокую пластичность.

Высокопрочный чугун получают введением в чугун двух модификаторов – кремния и магния (или церия). Под влиянием магния графит принимает не

пластинчатую, а шаровидную форму, меньше ослабляет металлическую основу чугуна и не является активным концентратором напряжений. Характеристики высокопрочного чугуна приведены в табл. 2.2.

Таблица 2.2

Механические свойства и структура марок высокопрочного чугуна

(ГОСТ 7293-85)

| Марка высокопрочного чугуна | Предел прочности при растяжении σв, МПа | Относительное удлинение δ, % | Твердость по Бринеллю НВ, МПа | Структура высокопрочного чугуна |

| ВЧ35 ВЧ40 ВЧ45 ВЧ50 ВЧ60 ВЧ70 ВЧ80 | 1400 – 1700 1400 – 2020 1400 – 2250 1530 – 2450 1920 – 2270 2280 – 3020 2480 – 3510 | Ф + Г Ф + Г Ф + П + Г Ф + П + Г П + Г П + Г П + Г |

2.1.3. Ковкий чугун

Ковким называется чугун с хлопьевидным графитом, который получается в результате специального графитизирующего отжига (томления) отливок из белого доэвтектического чугуна.

Химический состав белого чугуна, отжигаемого на ковкий, содержит углерод (2,6 – 3,0 %) и кремний (0,8 – 1,5 %). Низкое содержание углерода спо-собствует повышению пластичности, так как при этом уменьшается количество графита, выделяющегося при отжиге. Пониженное содержание кремния исключает выделение пластинчатого графита в отливках при их кристаллизации в форме.

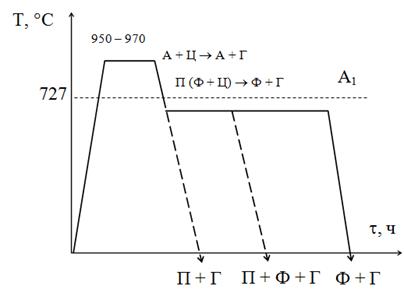

Схема образования структуры чугуна при отжиге приведена на рис. 2.2. При нагреве белого чугуна (П + Л + Ц) выше линии PSK (критическая точка А1) образуется двухфазная структура – аустенит и цементит; длительная выдержка (6 – 8 ч) выше 960 °С приводит к распаду цементита и образованию хлопьев графита (первая стадия графитизации), структура чугуна – А + Г. Охлаждение чугуна после первой стадии графитизации до комнатной температуры обеспечивает получение перлитного ковкого чугуна с повышенными прочностью и износостойкостью, но с пониженной пластичностью.

Пластичность ковкого чугуна повышают за счет увеличения количества феррита в результате проведения второй стадии отжига (длительной (12 – 16 ч) выдержки при 720 °С). На этой стадии отжига происходит графитизация вторичного (перлитного) цементита, при полном распаде которого ковкий чугун будет иметь ферритную структуру.

Пластичность ковкого чугуна повышают за счет увеличения количества феррита в результате проведения второй стадии отжига (длительной (12 – 16 ч) выдержки при 720 °С). На этой стадии отжига происходит графитизация вторичного (перлитного) цементита, при полном распаде которого ковкий чугун будет иметь ферритную структуру.

Если выдержка на вто-рой стадии графитизации была недостаточной, то распад перлитного цементита может протекать не до конца и чугун получит структуру «перлит + феррит + графит» (см. рис. 2.2).

Если выдержка на вто-рой стадии графитизации была недостаточной, то распад перлитного цементита может протекать не до конца и чугун получит структуру «перлит + феррит + графит» (см. рис. 2.2).

Отливки изготавливают из ковкого чугуна следующих марок:

КЧ30-6; КЧ33-8; КЧ35-10; КЧ37-12 ферритного класса, характеризующегося ферритной или ферритно-перлитной микроструктурой металлической основы;

КЧ45-7; КЧ50-5; КЧ55-4; КЧ60-3; КЧ65-3; КЧ70-2; КЧ80-1,5 перлитного класса, характеризующегося в основном перлитной микроструктурой металлической основы.

Ковкий чугун маркируют буквами КЧ и цифрами, указывающими предел его прочности при растяжении (кгс/мм2) и относительное удлинение (%). Ферритные ковкие чугуны КЧ30-6, КЧЗЗ-8, КЧ35-10, КЧ37-12 используют для отливок, эксплуатируемых при значительных динамических статических нагрузках (картеры редукторов, ступицы, крюки, скобы, детали контактной сети, головки и наконечники рукавов тормозной магистрали). Из феррито-перлитных чугунов КЧ45-7, КЧ50-5, КЧ60-3, КЧ70-2, характеризующихся большей прочностью и некоторой пластичностью, изготавливают втулки, муфты, звенья и ролики цепей конвейера, вилки карданных валов и т. п. Ковкие чугуны применяют главным образом для изготовления мелких тонкостенных (до 5 – 20 мм) деталей в отличие от высокопрочных чугунов, которые используют для изготовления деталей большого сечения.

Характеристики ковкого чугуна приведены в табл. 2.3:

Таблица 2.3

Механические свойства и структура марок ковкого чугуна (ГОСТ 1215-79)

| Марка ковкого чугуна | Предел прочности при растяжении σв, МПа | Относительное удлинение δ, % | Твердость по Бринеллю НВ, МПа | Структура ковкого чугуна |

| КЧ30-6 КЧ33-8 КЧ37-12 КЧ45-7 КЧ60-3 КЧ80-1,5 | 1,5 | 1000 – 1630 1000 – 1630 1100 – 1630 1500 – 2070 2000 – 2690 2700 – 3200 | Ф + Г Ф + Г Ф + Г Ф + П + Г П + Г П + Г |

2.1.4. Чугун с вермикулярным графитом для отливок (ГОСТ 28394-89)

Чугун с вермикулярным графитом получают комплексным модифицированием жидкого чугуна иттрием, церием и магнием по той же технологии что и высокопрочный.

ГОСТ 28394-89 устанавливает марки чугуна для отливок, имеющего в структуре графит вермикулярной (червеобразной) формы (ВГ) с количеством шаровидного графита не более 40 %.

Для изготовления отливок должны применяться чугуны марок: ЧВГ30, ЧВГ35, ЧВГ40, ЧВГ45.

Условное обозначение марки включает в себя букву Ч – чугун; буквы ВГ – форма графита (вермикулярный графит) и цифровое обозначение минимального значения временного сопротивления разрыву при растяжении 10-1 МПа.

Механические свойства чугуна в литом состоянии или после термической обработки должны соответствовать нормам, указанным в табл. 2.4.

Чугун с вермикулярным графитом марок ЧВГ30, ЧВГ35, ЧВГ40 применяется для изготовления деталей общего машиностроения (взамен серого чугуна), работающих при повышенных циклических механических нагрузках (базовые детали станков, кузнечно-прессового оборудования, корпусные детали и др.); деталей двигателей внутреннего сгорания, работающих при переменных повышенных температурах и механических нагрузках (опорные детали, головки цилинд-ров, крепежные детали рам, крышки коробки передач, корпуса, крышки и головки цилиндров, корпуса турбокомпрессоров, выхлопные патрубки, ступицы колес, балансиры, V-образные блоки 12-цилиндровых двигателей, блоки 6-ци-линдровых двигателей; крышки и головки цилиндров мощных судовых и тепловозных двигателей; тормозные диски для высокоскоростных поездов, корпуса выпускных клапанов; корпуса газовых турбин, корпуса компрессоров).

Таблица 2.4

Механические свойства марок чугуна с вермикулярным графитом

| Марка чугуна | Предел прочности при растяжении σв, МПа (кгс/мм2) | Относительное удлинение δ, % | Твердость по Бринеллю НВ, МПа | |

| не менее | ||||

| ЧВГ30 | 300 (30) | 3,0 | 1300 – 1800 | |

| ЧВГ35 | 350 (35) | 2,0 | 1400 – 1900 | |

| ЧВГ40 | 400 (40) | 1,5 | 1700 – 2300 | |

| ЧВГ45 | 450 (45) | 0,8 | 1900 – 2500 | |

Из чугуна марки ЧВГ45 производят детали, работающие при значительных механических нагрузках, в условиях трения, износа, гидрокавитации и при повышенных термоциклических нагрузках (корпуса винтовых передач, поршни и гильзы двигателей внутреннего сгорания, корпуса гидроаппаратуры высокого давления, эксцентриковые зубчатые колеса и др.).

Дата добавления: 2017-10-04; просмотров: 2294;