определяемого эпюрой давления

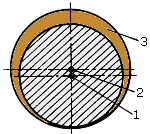

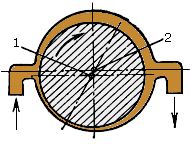

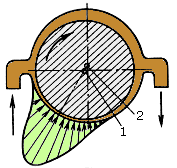

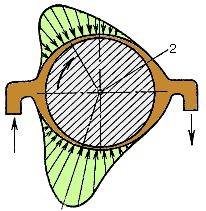

Принцип работы такого подшипника поясняется схемами положений шейки вала, показанными на рис. 21.10. Неподвижная шейка вала (рис. 21.10,а) опирается на расточку вкладыша в нижней части его поверхности. При небольшой скорости вращения вала и непрерывной подаче масла в расточку существует полусухое трение между баббитовым покрытием расточки и поверхностью шейки вала (рис. 21.10,б). При определенной частоте вращения происходит всплытие шейки благодаря появлению устойчивого масляного клина. Опыт эксплуатации показывает, что нормальная работа вкладыша обеспечивается при минимальной толщине масляного слоя примерно в 80-100 мкм. При этом диаметральный зазор в подшипнике должен быть равен 0,002…0,004 диаметра шейки вала. На рис. 21.10,в показана эпюра давлений в масляном клине при цилиндрической расточке вкладыша, а на рис. 21.10,г – при овальной (эллиптической) расточке. Овальная расточка с двухклиновым масляным слоем более устойчива к появлению вибрации валопровода турбины. Здесь масляный клин образуется не только в нижней, но и в верхней половине вкладыша.

А) б)

В) г)

Рис. 21.10. Схемы положений шейки вала во вкладыше

а – положение неподвижной шейки вала во вкладыше; б – проток масла в подшипнике; в – распределение давления в масляном слое при использовании вкладыша с цилиндрической расточкой; г – то же, для овальной расточки; 1 – центр шейки; 2 – центр вкладыша; 3 – клиновидный зазор

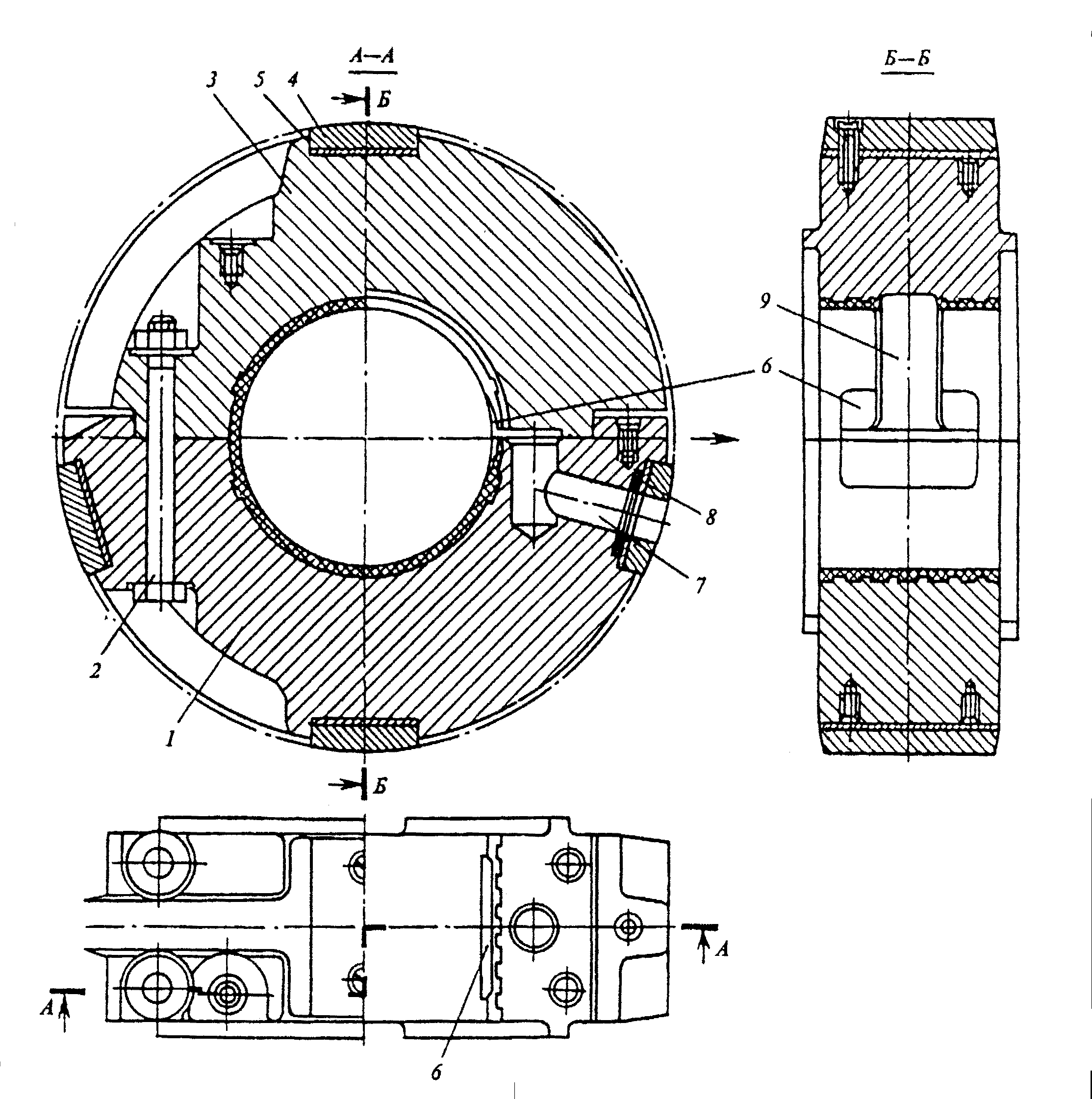

Вкладыш обычного радиального подшипника (рис.21.11) состоит из двух половин 1 и 3, соединяемых болтами 2. В корпусе подшипника вкладыш устанавливается на трех опорных колодках 4. Верхняя колодка используется для плотного зажатия вкладыша в корпусе подшипника (натяг 0,05-0,15 мм).

Рис. 21.11. Фрагмент конструкции радиального подшипника турбин ЛМЗ

1, 3 – нижняя и верхняя половины вкладыша; 2 – скрепляющие болты; 4 – установочные колодки; 5 – центрирующие прокладки; 6 – маслораздаточный карман; 7 – подводящий канал; 8 - ограничительная шайба;

9 -маслораздаточная канавка

Между колодками и вкладышем вставляются прокладки, изменение толщины которых позволяет менять положение вкладыша по отношению к корпусу и тем самым осуществить центровку расточки по отношению к расточкам концевых уплотнений. Масло подводится через отверстие в одной из колодок по каналу 7 в развал 6 и направляется в верхнюю половину вкладыша. Для увеличения расхода масла и лучшего охлаждения здесь выполнена маслораздаточная канавка 9. Шайба 8 выполняет функции ограничителя расхода масла для конкретного подшипника. Внутренняя поверхность вкладыша заливается антифрикционным легкоплавким сплавом – баббитом. В подшипниках используется баббит марки Б-83, в сплаве которого при 83% оловянистой основы содержится 11% сурьмы и 6% меди. Олово обеспечивает высокую пластичность сплава и антикоррозионные качества. Сурьма дает сплаву высокое сопротивление истиранию, а медь делает его однородным.

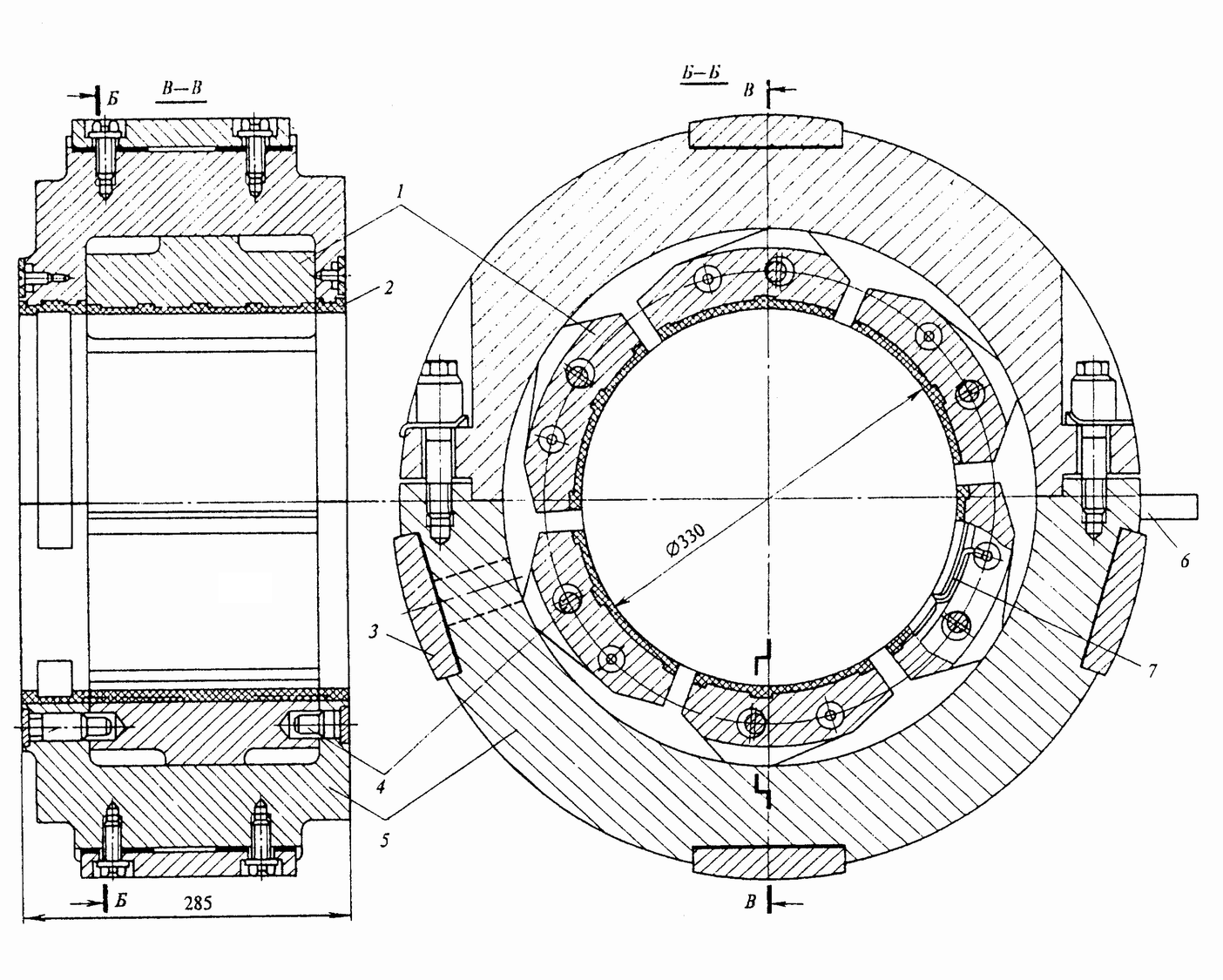

На рис. 21.12 показана конструкция радиального сегментного подшипника ЛМЗ, имеющего шесть опорных сегментов 1, которые имеют возможность поворачиваться относительно ребер качания. Внутренняя поверхность сегментов залита баббитом. Данные сегменты на штифтах установлены во вкладышах 5 (в нижнем вкладыше расположены три рабочих сегмента), которые с помощью колодок 3 фиксируются в корпусе подшипника. Масло подводится во всю полость, где расположены сегменты. В отличие от шестисегментной (шестиклиновой) конструкции подшипника ЛМЗ сегментные подшипники ХТЗ выполняются четырехклиновыми (четырехсегментными). Масло здесь подводится к каждому сегменту индивидуально, а внутри сегмента имеется полость для охлаждения.

Рост единичной мощности турбоагрегатов и соответствующее увеличение диаметров шеек и массы роторов потребовали применения гидростатического подъема роторов для облегчения работы опорных подшипников в наиболее тяжелых для режимах – при пуске и останове турбины. Трение сопряженных поверхностей шейки вала и вкладыша подшипника при отсутствии жидкой пленки между ними приводит к износу баббитовой заливки и искажению формы расточки вкладыша. Гидростатический подъем роторов осуществляется подачей от специальных насосов масла высокого давления в камеры, выполненные в нижних половинах вкладышей опорных подшипников. В результате шейки и вкладыши разделяются масляной пленкой и при работе валоповоротного устройства трение в подшипниках становится жидкостным.

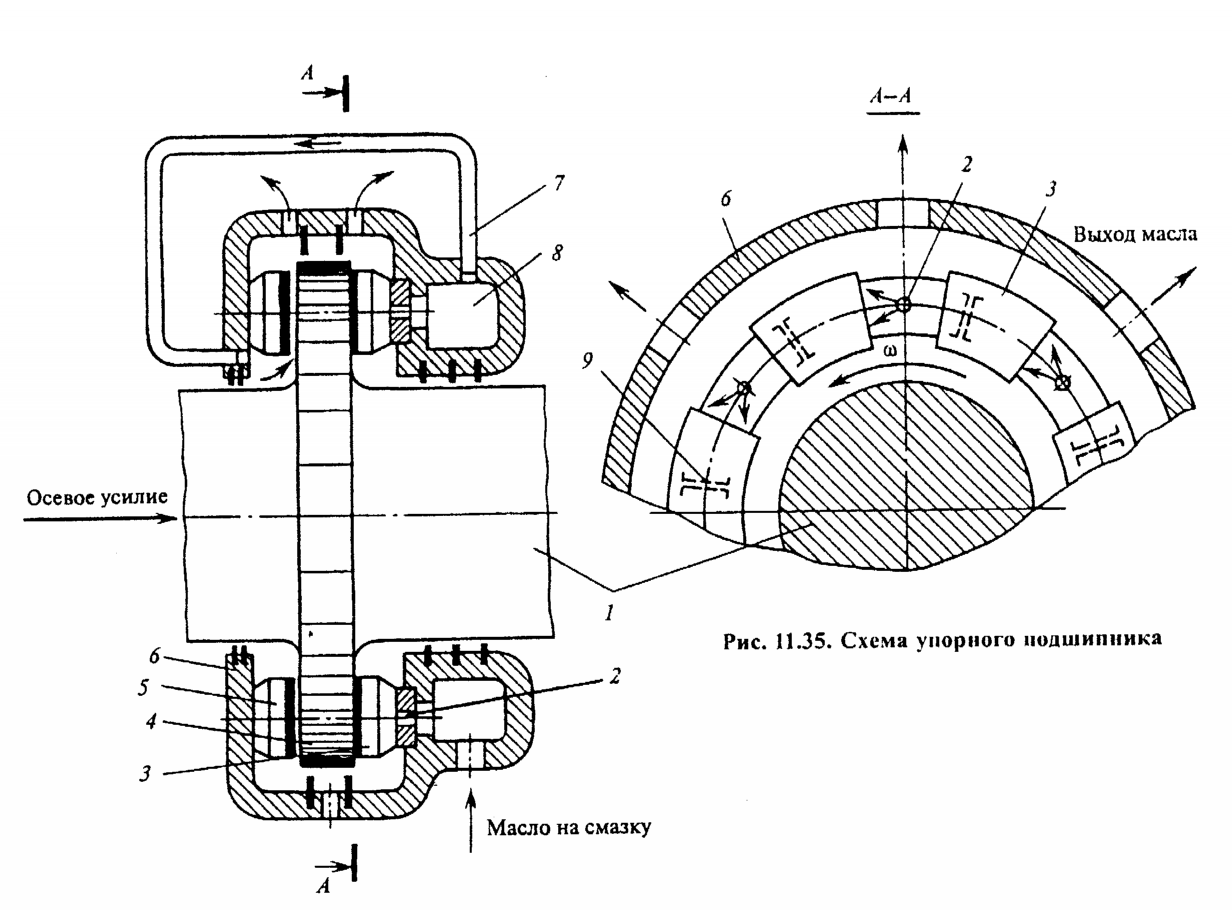

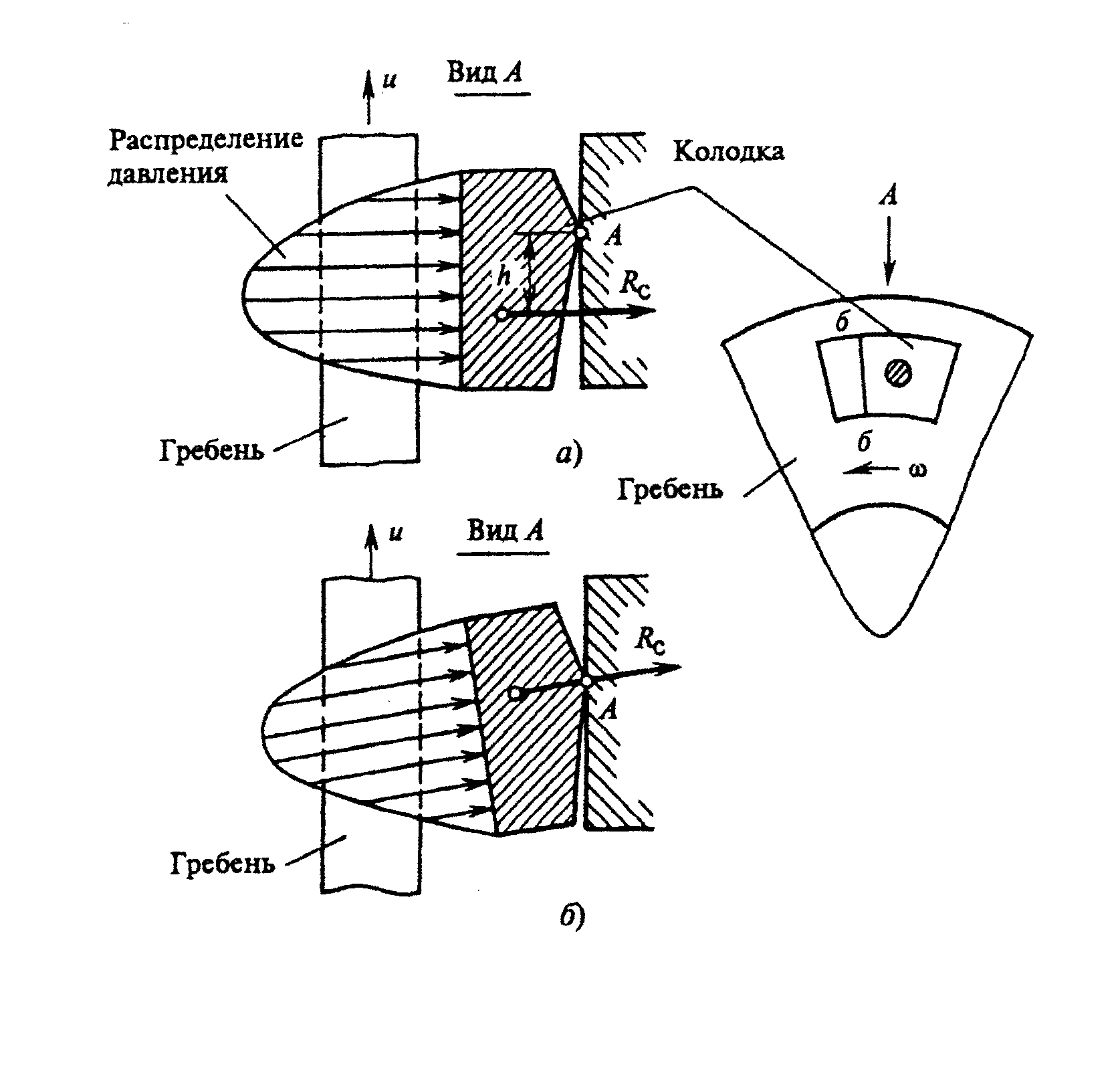

Осевой подшипник предназначен для восприятия осевого усилия, сформированного в валопроводе турбины, и передачи его на корпус подшипника и далее на элементы статора турбоустановки. В современных паровых турбинах применяются осевые сегментные подшипники скольжения. Одна из схем такого подшипника показана на рис. 21.13. На валу 1 турбины выполнен упорный диск (гребень) 4, который через масляный слой опирается в зависимости от направления осевого усилия на сегменты 3 или 5, поворачивающиеся около ребер качания 9. Масло для смазки подводится в коллектор 8, из которого по отверстиям 2 в установочном кольце подается к сегментам 3. Между упорным гребнем и сегментами формируется масляная пленка, препятствующая их контактам. Маслоснабжение сегментов 5 может осуществляться также (из второго коллектора), или, как показано на рис. 21.13,а. В устойчивом положении (рис. 21.13,б) на поверхности сегмента возникает распределение давления масла, когда в масляном клине обеспечивается действие эквивалентной осевой силы, проходящей через ребро опирания сегмента. Раскрытие клина автоматически изменяется при изменении осевого усилия. Поверхность сегмента, обращенная к гребню, заливается слоем баббита толщиной около 1,5 мм.

Рис. 21.12. Сегментный подшипник ЛМЗ

1 – сегменты; 2 – уплотнение; 3 – установочная колодка; 4 – штифты; 5 – вкладыши; 6 – стопорная шайба

А) б)

Рис. 21.13. Схема осевого подшипника (а) и

положение его сегментов (а – неустойчивое; б – устойчивое) относительно гребня вала (б)

1 – вал турбины; 2 – отверстия в установочном кольце; 3, 5 – осевые колодки (сегменты); 4 – упорный диск (гребень); 6 – корпус (иногда его совместно с установленными колодками называют вкладышем); 7 – маслопровод; 8 – коллектор для приема масла от масляного насоса; 9 – ребро качания осевой колодки (в некоторых конструкциях используется полусферическая форма элемента качания сегмента)

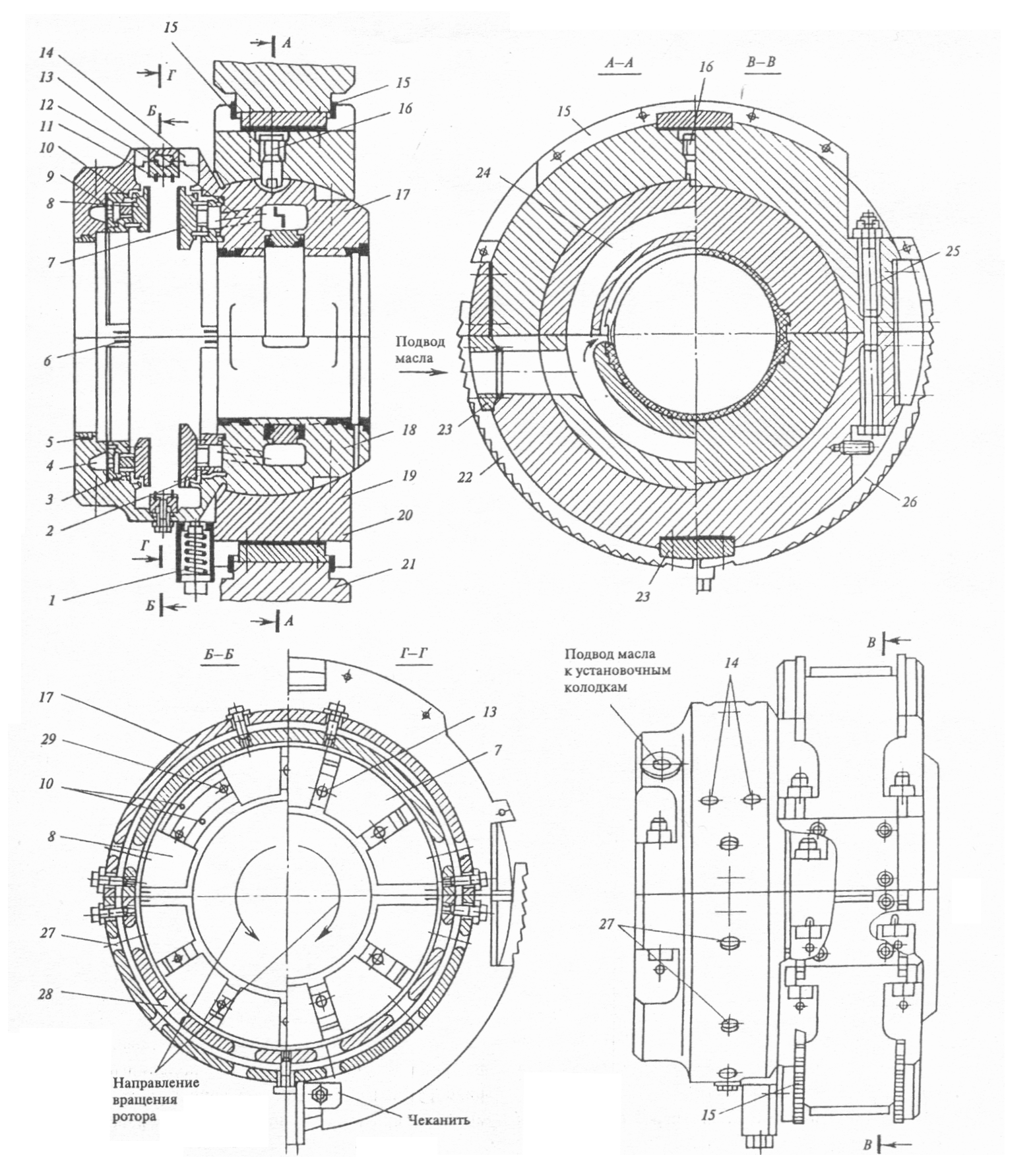

На рис. 21.14 представлена конструкция комбинированного радиально-осевого подшипника, выполненного по схеме рис. 21.13. Здесь вкладыш состоит из двух половин 17 и 18 и включает в себя опорную и упорную части. В последнюю помещены установочные кольца 2 и 3. В них на штифтах 10 свободно подвешиваются рабочие 2 и установочные 8 сегменты. Для регулировки осевого разбега служит металлическая прокладка 9. Вкладыш устанавливается в обойме 19 и они соприкасаются по сферической поверхности, что позволяет поворачивать вкладыш при монтаже, добиваясь строгой параллельности плоскостей сегментов и упорного гребня. После регулировки положения вкладыша его стопорят штифтом 16. Для исключения поворота вкладыша в обойме при монтаже используется амортизатор 1.

Рис. 21.14. Комбинированный радиально-осевой подшипник

1 – амортизатор; 2, 3 – установочные кольца для рабочих и установочных колодок; 4 – масляная камера;

5 – уплотнение в виде кольцевой баббитовой заливки; 6 – стопорные шайбы; 7 – рабочие сегменты (колодки);

8 – установочные колодки; 9 – прокладка для регулировки осевого разбега; 10 – штифты для подвески колодок в установочных кольцах; 11 – гребни масляного уплотнения по окружности упорного диска ротора;

12 – разъемное кольцо для крепления гребней 11; 13 – сверления для подачи масла к выходным ребрам каждого из сегментов 7; 14 – отверстия (шесть штук), через которые масло вытекает в корпус подшипника; 15 – верхние части установочных колец; 16 – стопорный штифт (после регулировки положения вкладыша); 17, 18 - верхняя и нижняя части (половины) вкладыша подшипника; 19 – обойма; 20 – центровочные прокладки; 21 – корпус подшипника; 22, 26 – нижние части установочных колец; 23 – боковая колодка с отверстием для подачи масла в кольцевую полость 24; 25 – болты, скрепляющие половины вкладыша; 27, 28 – отверстия, через которые дренируется масло, попавшее между гребнями уплотнения 11

Дата добавления: 2017-10-04; просмотров: 2363;