Схемы маслоснабжения

Системы маслоснабжения и конструкции подшипников

Масло в турбоустановках применяется в качестве рабочего тела в гидравлических системах регулирования, в подшипниках валопровода турбоагрегата, в уплотнениях генератора и в гидромуфтах питательных электронасосов. До 1980 года основным маслом для турбин ТЭС являлось турбинное масло Тп-22 (цифра означает кинематическую вязкость, сCт (сантиСтокс), при температуре 500С, индекс «п» – с присадками, улучшающими эксплуатационные свойства масла). В настоящее время на ТЭС и АЭС поставляется в основном дистиллятное масло Тп-22С селективной очистки (с уменьшенным содержанием сернистых соединений). Такие масла легко воспламеняются при соприкосновении с поверхностями, температура которых около 370…380 0С. Поэтому нашли широкое применение огнестойкие масла иввиоль-3 и ОМТИ (нетоксичное), представляющие собой эфиры фосфорной кислоты, получаемые путем синтеза фенольных изомеров и соединений фосфора. Их температура самовоспламенения около 7200С. Вязкостно-плотностные свойства огнестойкого масла вызывают особенности в работе подшипников: эпюры давления получаются более сглаженными, растет толщина смазочного слоя и его несущая способность. Но снижается запас по вибрационной надежности, растут потери мощности на трение при использовании более вязкого ОМТИ и, соответственно, выше нагрев отработанного масла. В большинстве случаев эти особенности удается компенсировать посредством наладки системы маслоснабжения.

В турбинах на докритические параметры пара мощностью до 200 МВТ включительно масло является рабочей жидкостью как в системе смазки, так и в системе регулирования. С ростом мощности и начальных параметров возникает необходимость повышения давления в системе регулирования, что увеличивает опасность разрыва маслопроводов и возникновения пожара. Поэтому в системах смазки в большинстве случаев по-прежнему продолжают применять органическое турбинное масло, а в системах регулирования - негорючие синтетические масла.

В ряде турбин в их системах регулирования рабочей средой является вода (конденсат особо высокой очистки). В этих системах трубопроводы и узлы регулирования выполняют из нержавеющей стали.

По уровню давления масляные системы делят на две группы: низкого давления (для смазки с р£0,295 МПа, для уплотнения генератора с р£0,392 МПа) и высокого давления (для САР с р=0,49…0,98 МПа и выше в турбинах большой мощности с целью ограничения размеров сервомоторов).

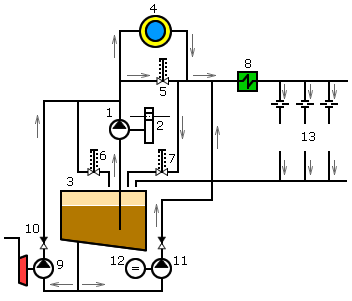

При использовании ОМТИ система регулирования полностью отделяется от системы смазки. Если в САР применяется органическое масло, то в системе ее маслоснабжения и смазки подшипников масляный бак, насосы и трубопроводы едины. На рис. 21.1,а представлена такая система с главным масляным насосом объемного типа. Зубчатый или винтовой насос 1 через редуктор 2 соединен с валом турбины и подсасывает масло из бака 3. В установившемся режиме работы турбины расход масла в САР 4 мал и редуктор 5 перепускает масло в систему обеспечения подшипников 13. Во время переходных режимов редукционный клапан 5 прикрывается и больший расход масла направляется для перемещения поршней сервомоторов. Масло на подшипники в основном поступает из сливной линии системы регулирования. Клапаны 6 и 7 являются предохранительными и устанавливают необходимый уровень давления в напорной линии и в линии смазки (рис. 21.1,а). Маслоохладители 8 поверхностного типа снижают температуру масла перед подшипниками до 45…50 0С. Для предотвращения обводнения масла давление масла в охладителях выше, чем давление охлаждающей воды. К подшипникам 13 масло подается через шайбы, дозирующие расход. При пусках и остановах турбины масло к подшипникам подает турбонасос 9 через обратный затвор 10. Вспомогательный насос 11 низкого давления с приводом от двигателя постоянного тока 12 подает масло только в систему смазки в случаях отказа насосов 1 и 9 (рис. 21.1,а).

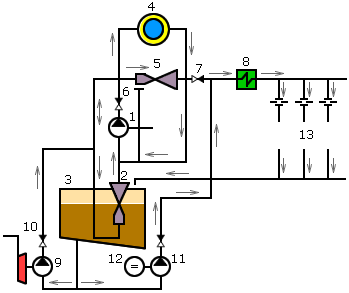

А) б)

Рис. 21.1. Схемы маслоснабжения турбины с насосом объемного типа (а) и центробежным насосом (б)

1 – главный масляный насос (в схеме а – зубчатый или винтовой с приводом через редуктор 2 от вала турбины, в схеме б – насос центробежного типа с непосредственным приводом от вала турбины); 3 – масляный бак; 4 – система регулирования турбоагрегатом; 5 – в схеме а – редуктор, в схеме б – инжекторы 1-й и 2-й ступеней; 6, 7 – в схеме а – предохранительные клапаны в напорной линии и линии смазки, в схеме б – 6, 7 – обратные затворы главного насоса и на линии подачи масла к подшипникам; 8 – маслоохладитель; 9 – вспомогательный масляный насос с турбоприводом; 10 – обратный затвор; 11 – аварийный масляный насос с электроприводом; 12 – электродвигатель постоянного тока; 13 – масло к подшипникам турбоагрегата

Применение насосов объемного типа во многом обусловлено тем, что они обладают ценным свойством самовсасывания и для них неопасно попадание воздуха в линию всасывания. Подача насоса объемного типа пропорциональна частоте вращения, и он не срывает маслоснабжение даже при очень низкой частоте вращения. Благодаря этому возможен безаварийный останов турбины при отказе всех вспомогательных масляных насосов. Наряду с достоинствами насосы объемного типа имеют и существенные недостатки. При требуемых расходах масла по условиям кавитации насос приходится выполнять с пониженной частотой вращения вала и соединять с ротором турбины с помощью редукторной передачи. Это приводит к усложнению конструкции и снижению надежности.

Перечисленные и некоторые другие недостатки насосов объемного типа привели к тому, что в настоящее время в основном используются центробежные насосы. Центробежный насос легко может быть выполнен быстроходным и поэтому соединяется непосредственно с валом турбины (см. рис. 21.1, б). Однако центробежный насос 1 не обладает свойством самовсасывания, и перед пуском должен быть заполнен перекачиваемой жидкостью. С этой целью во всасывающей линии поддерживается небольшое избыточное давление с помощью инжектора 2 – струйного насоса.

Представленные схемы маслоснабжения установлены на турбинах мощностью до 200 МВт включительно. Для турбин большой мощности в целях повышения надежности устанавливают несколько насосов: главные с двигателями переменного тока (два или три) и аварийные с двигателями постоянного тока (два или три). Работают только часть главных насосов, а остальные находятся в резерве. Кроме того, устанавливают вспомогательные насосы небольшой подачи с напором 9,8…11,8 МПа, обеспечивающие в режиме работы валоповоротного устройства всплытие ротора в подшипниках (гидроподъем роторов).

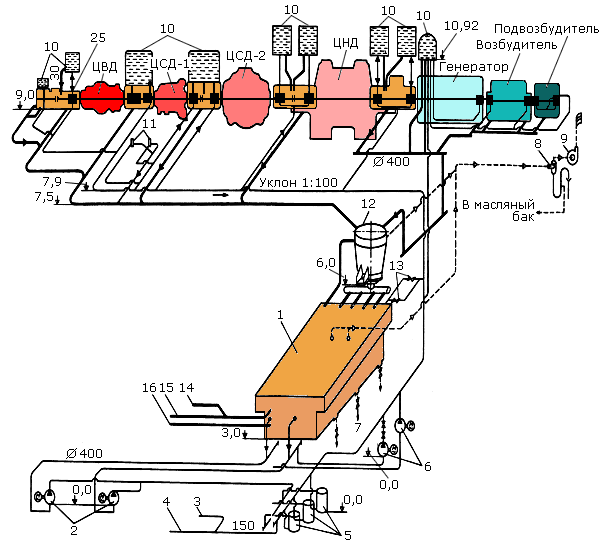

Пример схемы маслоснабжения турбоагрегата Т-250/300-23,5 ТМЗ показан на рис. 21.2.

Рис. 21.2. Схема маслоснабжения турбины Т-250/300-23,5 ТМЗ:

1- масляный бак; 2 - основные насосы переменного тока; 3, 4 - на смазку питательных турбо- и электронасосов; 5 - маслоохладители; 6 - аварийные насосы постоянного тока; 7 - слив масла из бака; 8 - сепаратор; 9 - эксгаустер; 10 - аварийные емкости; 11 - реле давления:

12 - пеноотделитель; 13 - сливные клапаны; 14 - 16 - слив масла от питательного насоса,

насосов смазки и гидромуфты

Дата добавления: 2017-10-04; просмотров: 2602;