Воздухоудаляющие устройства конденсаторов

Для поддержания номинального значения давления рк в конденсаторе паротурбинной установки посредством отсоса воздуха из его объема используются пароструйные, водоструйные и центробежные типы эжекторов. Подавляющее распространение получили пароструйные эжекторы, простые по конструкции и компактные, не требующие механического привода и позволяющие создать начальный уровень разрежения в конденсаторе за короткое время (5-6 мин). Вместе с тем, водоструйные эжекторы сегодня конкурируют с пароструйными в турбоустановках с высоким начальным давлением водяного пара. В ряде турбоустановок применяются центробежные типы эжекторов.

Повышение давления инжектируемого потока без непосредственной затраты механической энергии является основным, принципиальным качеством струйных аппаратов.

По назначению эжекторы подразделяются на следующие виды:

основные эжекторы, предназначенные для удаления воздуха из конденсатора при нормальной работе турбины;

пусковые эжекторы, создающие при пуске турбоустановки разрежение в паровом пространстве конденсатора (при достижении давления 20―30 кПа пусковые эжекторы отключаются и включаются основные эжекторы);

пусковые эжекторы циркуляционной системы, создающие разрежение в водяном пространстве конденсатора для заполнения его и сливных циркуляционных водоводов водой, а также удаляющие скапливающийся воздух при работе турбоустановки из верхней точки циркуляционной системы при наличии в ней разрежения.

19.1. Назначение, принцип действия и конструкция пароструйного эжектора

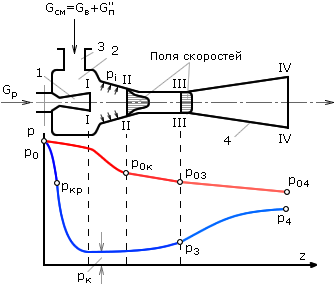

Схема пароструйного эжектора представлена на рис. 19.1. Он состоит из трех основных элементов: рабочего сопла 1, камеры смешения 2, патрубка 3 подвода паровоздушной смеси с расходом Gсм и диффузора 4. Камера смешения (всасывания) соединяется трубопроводом с конденсатором. Рабочим телом является водяной пар с расходом Gр, подводимый к соплу 1.

Рис. 19.1. Схема пароструйного эжектора и изменение давления в его проточной части

Отношение давления рк в камере смешения 2 к давлению пара перед соплом р0 много ниже критического значения, что позволяет сформировать существенно сверхзвуковую скорость струи (до 1000 м/с) посредством использования расширяющегося сопла Лаваля. Характер изменения давления в проточной части эжектора показан на рис. 19.1. Струя водяного пара оказывает эжектирующее действие на поток паровоздушной среды, извлекаемой из конденсатора под действием глубокого разрежения в камере 2. В диффузоре происходит сжатие смеси основного рабочего пара и паровоздушной среды из конденсатора до давления р4. При этом отношение р4/рк=b называют степенью сжатия. Отношение расхода эжектируемой среды к расходу рабочего водяного пара называют коэффициентом эжекции:

(19.1)

(19.1)

Участок II-III диффузорного канала является стабилизирующим. В его конфузорно-цилиндрической проточной части осуществляется выравнивание поля скоростей. В одноступенчатом эжекторе диффузор позволяет повысить давление до значения, чуть больше атмосферного давления, для вытеснения воздуха в окружающую среду. Одноступенчатый эжектор может создать разрежение до 600 мм рт. ст.

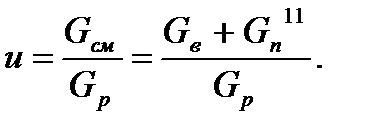

Одна ступень эжектора повышает давление не более чем в 4― 6 раз. Поэтому в паротурбинных установках одноступенчатые эжекторы применяются в качестве пусковых. Для обеспечения степени повышения давления отсасываемого воздуха до 25―30 (от 3―6 кПа до барометрического давления) основные эжекторы выполняются с двумя или тремя последовательно включенными ступенями, каждая из которых производит не полное, а частичное сжатие паровоздушной смеси. Между ступенями устанавливают промежуточные охладители пара поверхностного типа. В них большая часть пара конденсируется и теплота конденсации используется для подогрева основного конденсата. Схема двухступенчатого парового эжектора представлена на рис. 19.2.

Рис. 19.2. Схема двухступенчатого пароструйного эжектора

1 – рабочее сопло I-й ступени эжектора; 2 – камера смешения; 3 – диффузорный канал; 4 – трубный пучок охладителя паровоздушной смеси I-й ступени эжектора; 5 - рабочее сопло II-й ступени эжектора; 6 - трубный пучок охладителя паровоздушной смеси II-й ступени; 7 – отвод воздуха

Охладители эжекторов представляют собой теплообменники поверхностного типа, на наружной поверхности трубок которых происходит охлаждение и конденсация паровоздушной смеси, внутри трубок проходит основной конденсат, подаваемый из напорного коллектора конденсатных насосов. Таким образом, теплосодержание рабочего пара в пароструйном эжекторе используется для подогрева основного конденсата.

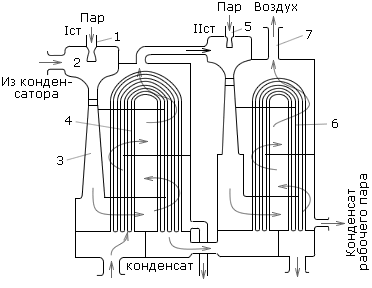

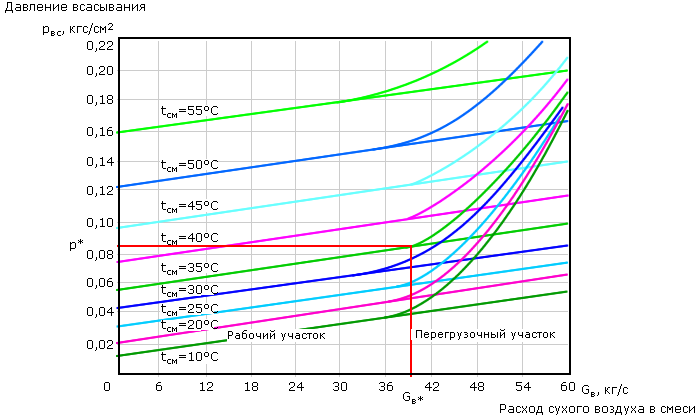

Конструкция трехступенчатого пароструйного эжектора показана на рис. 19.3. В сварном корпусе перегородками образованы три камеры, в которых размещены охладители 1-й, 2-й и 3-й ступеней эжектора. Эти охладители являются теплообменниками поверхностного типа с U-образными трубками, через которые движется основной конденсат турбоустановки. Концы трубок развальцованы в нижней трубной доске, которая связана с корпусом посредством фланцевого соединения. В верхней части эжектора выполнены камеры всасывания соответствующих ступеней, в которых установлены сопла и диффузоры. Подвод водяного пара к ним осуществляется от общего паропровода.

Рис. 19.3. Конструкция пароструйного эжектора

а – схема эжектора и его включение; б – эжектор ЭПО-3150 ХТЗ; I – 1-я ступень эжектора; II – 2-я ступень; III – 3-я ступень; 1 – вход паровоздушной смеси из конденсатора; 2 – выходная камера эжектора; 3 – подвод водяного пара к соплам соответствующих ступеней эжектора; 4 – линия основного конденсата; 5 – линия каскадного слива конденсата пара из охладителя 3-й ступени эжектора во 2-ю; 6 – то же, из охладителя 2-й ступени эжектора в 1-ю с гидравлическим затвором; 7 – отвод конденсата эжектора в конденсатосборник основного конденсатора турбоустановки; 8 – пучки трубок охладителей эжектора

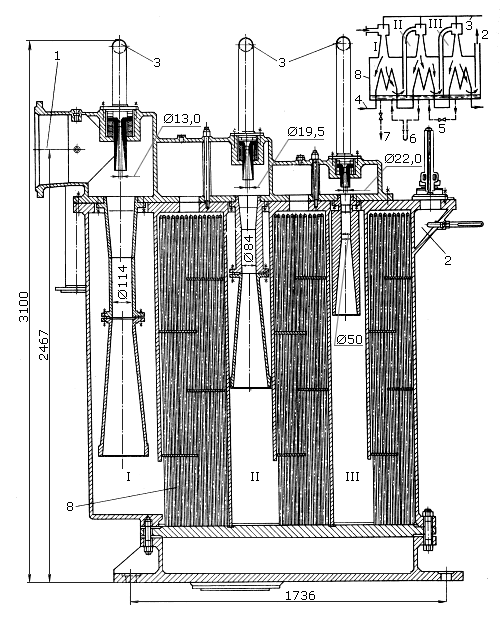

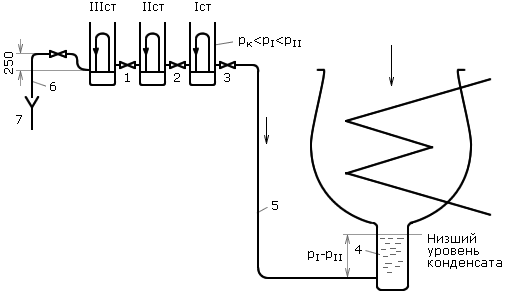

Схема слива конденсата рабочего пара из холодильников трехступенчатого эжектора в конденсатосборник конденсатора ПТУ показана на рис. 19.4. Слив конденсата рабочей среды из камер охладителей эжектора производится через отверстия в нижней части каждого охладителя. Из камеры охладителя 3-й ступени конденсат через вентиль 1 сливается за счет разности давлений р3-р2 в камеру охладителя 2-й ступени, а из нее через вентиль 2 – 1-й ступени. Далее конденсат через вентиль 3 сливается в конденсатосборник 4 конденсатора турбоустановки. Для предотвращения парообразования сливной трубопровод 5 соединяется в точке, расположенной на 500-600 мм ниже уровня конденсата (рис. 19.4). Из охладителя последней ступени эжектора выполняют дополнительный слив 6 в открытую воронку 7.

Рис. 19.4. Схема слива конденсата из холодильников эжектора

19.2. Рабочие характеристики пароструйного эжектора

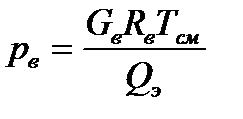

Рабочими характеристиками пароструйного эжектора являются зависимости рвс=f(Gв, tсм) и Qэ=f(Gв, tсм), где рвс - давление всасывания в приемном патрубке эжектора, Qэ - его объемная производительность. Характеристика эжектора (рис. 19.5) состоит из двух участков: рабочего (пологий участок) и перегрузочного (крутой участок). Точка перелома характеристики определяет максимальную рабочую производительность эжектора. Каждая линия при tсм=const пересекает ось ординат в точках, соответствующих давлениям насыщенного пара рп11 (парциальным давлениям пара) и однозначно определяется по tсм. Уравнение рабочей части характеристики эжектора рвс=рп11+рв после подстановки парциального давления воздуха  имеет вид: рвс=рп11+аGв. (19.2)

имеет вид: рвс=рп11+аGв. (19.2)

Рис. 19.5. Характеристика эжектора ЭП-2-400

Рабочим режимом для пароструйного эжектора является предельный режим его первой ступени, при котором объемная производительность Qэ=const независимо от противодавления и температуры паровоздушной смеси tсм. При некотором значении Qэ, определяемом конструктивными особенностями и размерами проточной части всех ступеней, первая ступень переходит в перегрузочный режим работы, при котором Qэ понижается с ростом Gв, что приводит к резкому росту давления всаса рвс. Переход с рабочей ветви на перегрузочную тем более плавный, чем выше температура смеси tсм. Максимальный расход воздуха Gв*, отвечающий переходу на перегрузочный режим работы эжектора, принимается в 2-3 раза больше допускаемого присоса воздуха в турбоустановке.

В оперативную схему контроля за воздушной плотностью вакуумной системы включают следующие характерные места присосов воздуха:

- концевые уплотнения турбины;

- разъемы и фланцевые соединения ЦНД;

- фланцевые соединения ресиверных труб к ЦНД;

- атмосферные предохранительные клапаны на выходном патрубке ЦНД;

- места ввода в переходной патрубок и горловину конденсатора горячих потоков (сбросы из БРОУ, от расширителей, из линии промперегрева);

- линзовые компенсаторы и соединения трубопроводов отборного пара из ЦНД;

- концевые уплотнения вала приводной турбины питательного насоса;

- уплотнения конденсатных насосов;

- оборудование, имеющее связь с конденсатором турбины;

- задвижки вентили, штуцера, гильзы, находящиеся под разрежением;

- импульсные линии и уплотнения к измерительным приборам и регуляторам.

Контрольные измерения присосов воздуха в вакуумную систему турбоустановки выполняются не реже одного раза в 10 дней в период эксплуатации, до и после ремонта и в случаях повышения давления в конденсаторе. Предварительно проверяется работа эжекторной установки с измерением расхода воздуха на выхлопном патрубке эжектора.

19.3. Особенности использования водоструйных и водокольцевых эжекторов

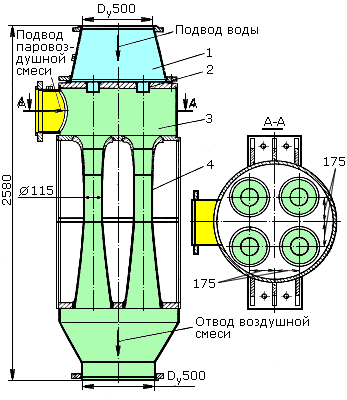

Водоструйный эжектор осуществляет одноступенчатое сжатие паровоздушной смеси. Работа водоструйных эжекторов (рис. 19.6) связана с эжектирующим действием высокоскоростной струи воды, формируемой в соплах 2.

Рис. 19.6. Схема водоструйного эжектора

1 – входная камера; 2 – сопла; 3 – камера смешения; 4 – диффузорные каналы

Вода под давлением отбирается обычно из трубопровода циркуляционной воды системы охлаждения конденсатора турбоустановки. Эта вода направляется через входную камеру 1 в сопла 2 и, далее, в камеру смешения 3, соединяемую с линией отсоса паровоздушной среды из конденсатора. При смешении воды с паровоздушной средой происходит конденсация пара. Неконденсируемые газы удаляются в атмосферу. Чаще всего такие эжекторы выполняют многоканальными (от двух до семи каналов), что позволяет при умеренных габаритах обеспечить глубокое разрежение в них.

Включение водоструйного эжектора по рабочей воде возможно по двум схемам—разомкнутой и замкнутой. При разомкнутой схеме рабочая вода для эжектора подается подъемными насосами, как правило, из напорного циркуляционного водовода. Водовоздушная смесь обычно сбрасывается из эжектора в сливной циркуляционный водовод либо в сливной канал. При оборотном водоснабжении с градирнями иногда применяются низконапорные

водоструйные эжекторы, не требующие установки подземного насоса для подачи рабочей воды в эжектор.

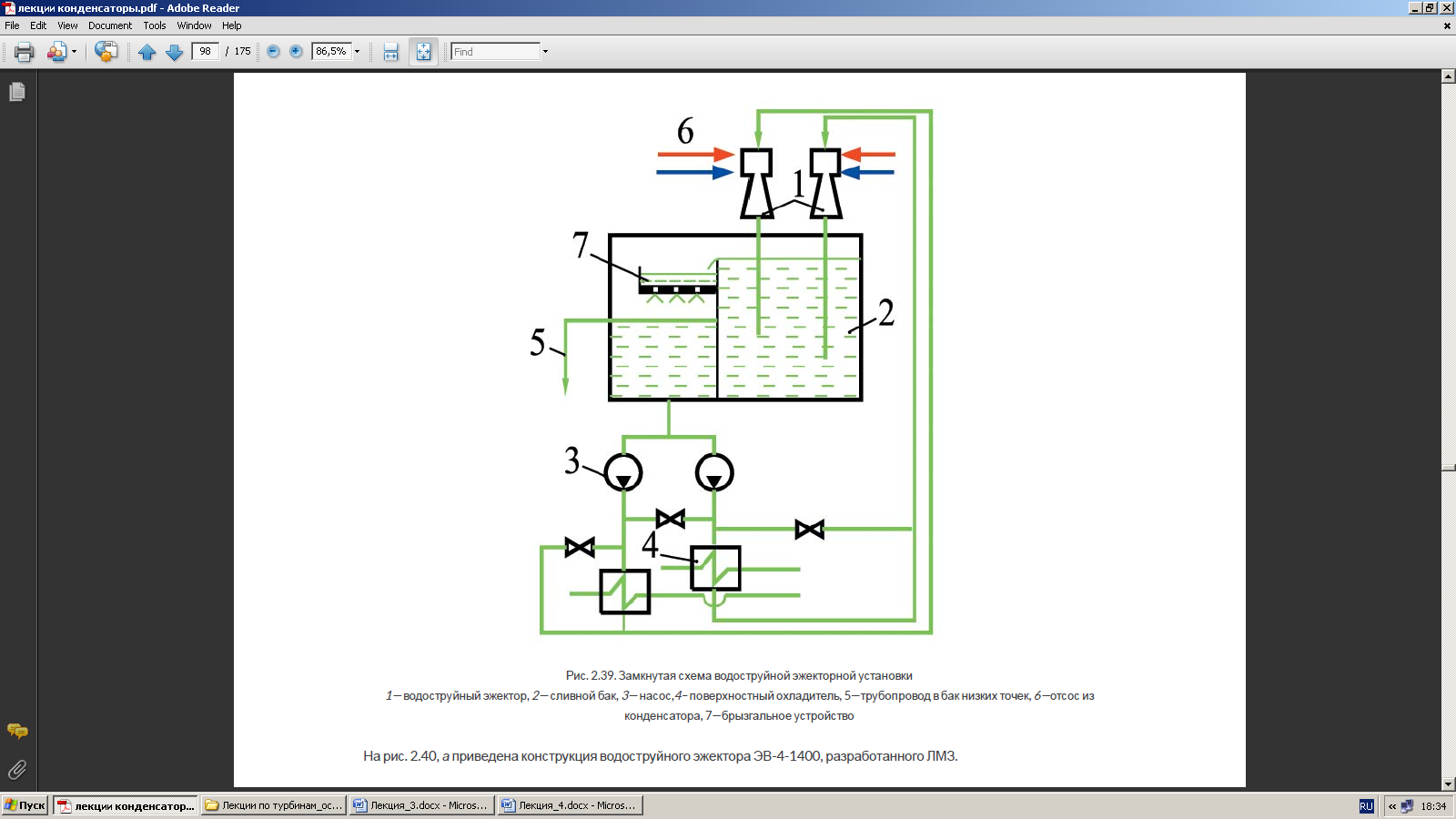

Недостатками разомкнутой схемы являются потери пара, отсасываемого из конденсатора вместе с воздухом, а также потребление значительного количества охлаждающей воды (до 10% полного ее расхода). Эти недостатки удается скомпенсировать применением замкнутой схемы (рис 19.7), при которой рабочая вода (основной конденсат) циркулирует

в контуре «эжектор—сливной бак—насос—эжектор». В баке за счет брызгального устройства происходит выделение из воды воздуха, после чего она вновь забирается насосом и подается на эжектор.

Рис. 19.7. Замкнутая схема водоструйной эжекторной установки

1— водоструйный эжектор, 2— сливной бак, 3— насос,4– поверхностный охладитель, 5—трубопровод в бак низких точек, 6—отсос из конденсатора, 7—брызгальное устройство

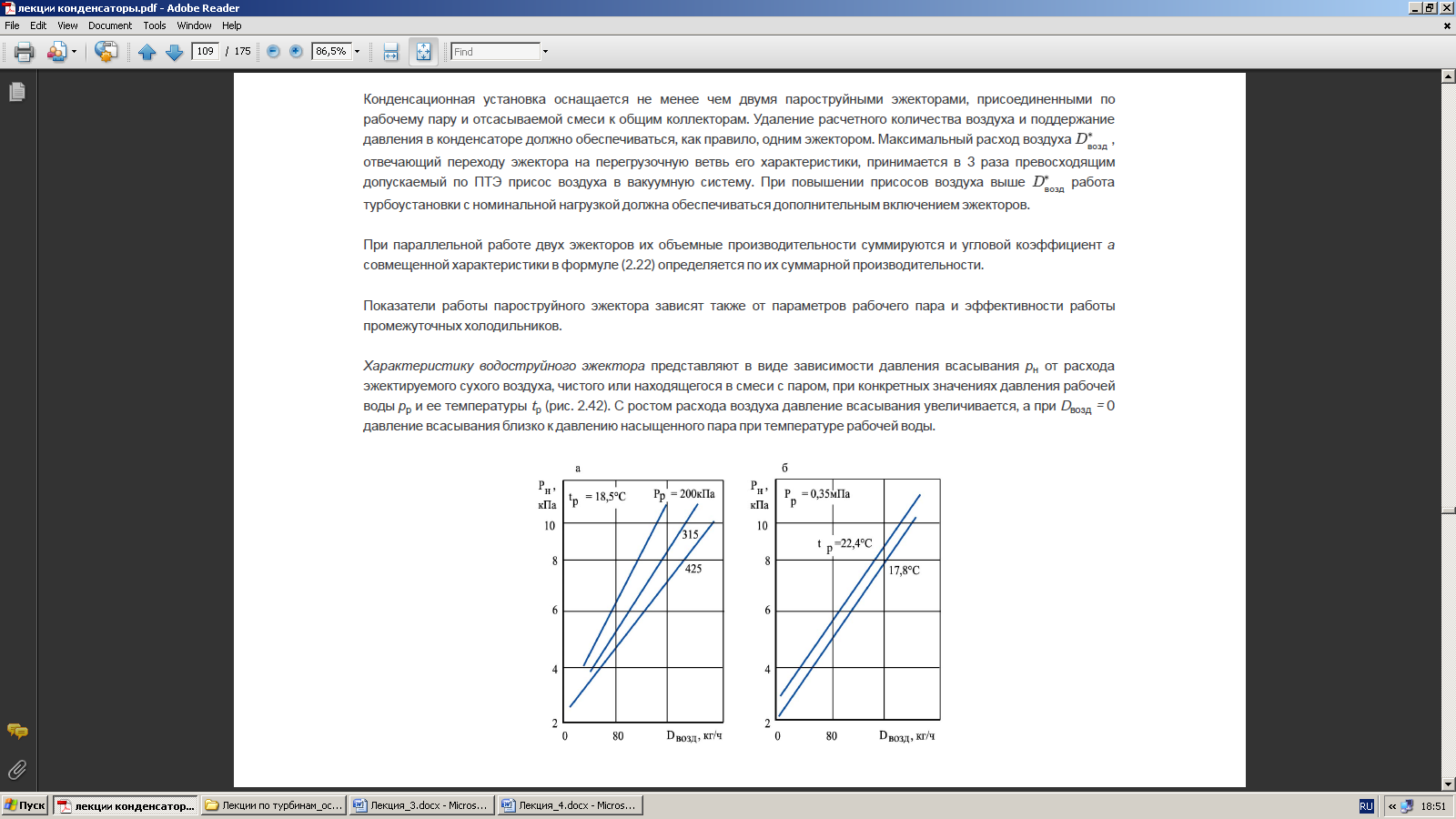

Характеристику водоструйного эжектора представляют в виде зависимости давления всасывания рн от расхода эжектируемого сухого воздуха, чистого или находящегося в смеси с паром, при конкретных значениях давления рабочей воды рр и ее температуры tр (рис. 4.8). С ростом расхода воздуха давление всасывания увеличивается, а при Dвозд = 0 давление всасывания близко к давлению насыщенного пара при температуре рабочей воды.

При отсасывании сухого воздуха водоструйные эжекторы имеют практически линейную характеристику во всем рабочем диапазоне давлений всасывания, причем эжекторы с удлиненной цилиндрической камерой смешения сохраняют линейную характеристику до значений давления всасывания, приближающихся к барометрическому давлению.

С увеличением давления рабочей воды (до определенных значений) давление всасывания уменьшается (рис. 4.8, а), и характеристика протекает более полого. При этом увеличиваются объемная производительность эжектора и объемный расход рабочей воды.

Характеристики эжектора при постоянном давлении рабочей воды и различной ее температуре эквидистантны (рис. 4.8, б), их ординаты различаются на величину, равную разности давлений насыщения, соответствующих температурам рабочей воды. Объемная производительность эжектора практически не зависит от температуры рабочей воды.

Рис. 19.8. Характеристики водоструйного эжектора ЭВ-4-1400 при отсасывании сухого воздуха

В качестве основных эжекторов на отечественных турбоустановках наибольшее распространение нашли пароструйные эжекторы. Водоструйные эжекторы, распространенные в 20—30-е годы для паровых турбин небольшой мощности, а затем замененные пароструйными эжекторами, снова нашли применение в качестве основных эжекторов в блочных турбоустановках на сверхкритические параметры пара ЛМЗ и в качестве пусковых на турбоустановках К-300-240 ХТЗ.

Пароструйные эжекторы требуют автоматического регулирования давления пара перед соплами эжектора. При пуске турбины и сбросе нагрузки необходимо предусматривать резервную линию питания эжектора дросселированным свежим паром.

Использование деаэратора для питания эжектора упрощает схему, но также требует резервной линии свежего дросселированного пара и отпадает при бездеаэраторной схеме станции.

При пусках блоков на скользящих параметрах подачу пара к эжектору необходимо осуществлять от независимого источника, что также усложняет схему.

Основными преимуществами водоструйного эжектора перед пароструйным являются простота конструкции, отсутствие охладителей конденсата, возможность набора вакуума независимо от параметров пара и его расхода на турбоустановку.

При значительных присосах воздуха в вакуумную систему водоструйные эжекторы более надежны, чем пароструйные, поскольку в этих условиях водоструйный эжектор работает с постоянным объемным расходом и имеет более пологую зависимость давления всасывания от расхода воздуха в области перегрузочных режимов, чем пароструйный эжектор, который в этой области резко уменьшает объемный расход.

При достаточно высоком объемном расходе водоструйного эжектора и умеренных присосах воздуха в вакуумную часть турбоустановки он способен создать более низкое давление в своей приемной камере, чем пароструйный эжектор. При этом в конденсаторе также создается более глубокое разрежение, хотя увеличение сопротивления тракта отсоса паровоздушной смеси уменьшает этот эффект.

K недостаткам водоструйного эжектора следует отнести то, что этот эжектор потребляет значительно больше воды, чем пароструйный; его применение увеличивает потери конденсата вследствие конденсации большого количества пара, отсасываемого из конденсатора. Для работы водоструйного эжектора необходима установка подъемного насоса, что

снижает общую надежность турбоустановки. Имеются случаи интенсивной коррозии сливной трубы, по которой перемещается водовоздушная смесь.

Выбор типа эжектора осуществляется на основе технико-экономического анализа и традиций, принятых на заводе, проектирующем конденсационную установку.

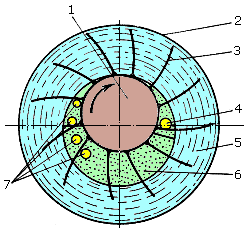

Кроме водоструйных эжекторов применяются также водокольцевые насосы, схема которых показана на рис. 19.9. Ротор 1 насоса с лопастями 3 размещается в корпусе 2 со смещением оси, что создает соответствующий эксцентриситет. Подача воды в насос является непрерывной для обеспечения эффективной конденсации пара из паровоздушной среды, которая направляется из зоны отсоса конденсатора через отверстия 4. При вращении рабочего колеса в периферийной области насоса формируется водяное кольцо 5, а в центральной его части – межлопаточная область 6 серповидной формы. В правой части этой области имеет место разрежение, а в левой, с уменьшением ее радиального размера, давление паровоздушной среды растет до значения, превышающее атмосферное давление. На поверхности водяного кольца осуществляется конденсация пара, а воздух удаляется из насоса через отверстия 7 в атмосферу.

Рис. 19.9. Схема водокольцевого насоса

1 – ротор; 2 – корпус; 3 – лопасти рабочего колеса; 4 – отверстия для входа паровоздушной среды из конденсатора; 5 – уплотняющее водяное кольцо; 6 – межлопаточная область; 7 – отверстия для отвода воздуха из насоса

19.4 Воздушные конденсаторы

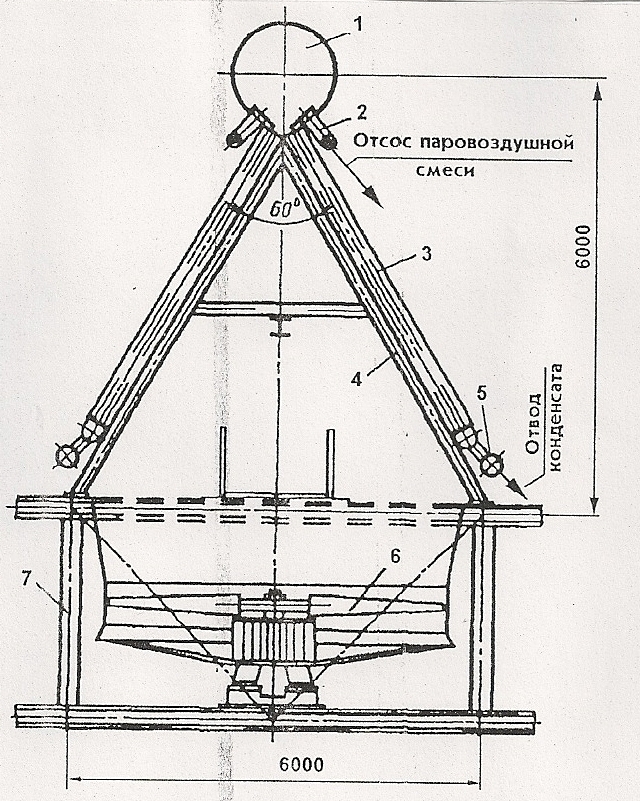

В воздушных конденсаторах охлаждающей средой является воздух. Из-за плохих теплофизических характеристик воздуха они имеют развитую поверхность теплообмена и, соответственно большие габариты. Как правило, из-за больших габаритов воздушные конденсаторы располагаются за пределами машинного зала. Применяются воздушные конденсаторы там, где существует дефицит охлаждающей воды для конденсации пара (например, в пустынях). В мире они распространены довольно широко, однако в РФ используются значительно реже. Одной из причин их ограниченного использования в РФ являются климатические условия. Так как они располагаются на открытом воздухе, то в зимний период возможно замерзание конденсата и, соответственно повреждение и разгерметизация трубок. В основном воздушные конденсаторы применяются в турбинах малой мощности. Однако, например, в США находится в эксплуатации энергоблок мощностью 330 МВт с воздушным конденсатором на ТЭС Wyodek.

В качестве примера на рис.19.10 приводится принципиальная схема воздушного конденсатора КТЗ. Конденсатор выполнен в виде шатра размером 6х6 м, в нижней части которого установлен осевой вентилятор 6 диаметром 5 м. Секция конденсатора состоит из восьми модулей с трубами длиной 5 м – по четыре модуля с каждой стороны шатра. Верхняя трубная доска каждого модуля вварена в паровой коллектор 1 диаметром 0,8-1,2 м, нижняя трубная доска с камерой соединены с коллектором 5 отвода конденсата. Один из восьми модулей со стороны входа пара имеет специальную выгородку 2 для организации отвода паровоздушной смеси. В качестве теплообменной поверхности использованы стальные трубы диаметром 38х3 мм. На наружную поверхность труб навита L-образная лента из алюминиевого сплава, образующая ребра высотой 15 мм, толщиной 0,4 мм и шагом 3 мм. Концы труб заделаны в трубные доски толщиной 35 мм, элементы конденсатора выполнены сварными с минимальным числом разъемов.

Рис.19.10 Воздушный конденсатор КТЗ

1 – паропровод; 2 - трубопровод паровоздушной смеси; 3 – модуль; 4 – каркас секции; 5 – трубопровод отвода конденсата; 6 – вентиляторная установка; 7 – опорная конструкция.

| <== предыдущая лекция | | | следующая лекция ==> |

| Пример исполнения САР конденсационной турбины | | | Схемы маслоснабжения |

Дата добавления: 2017-10-04; просмотров: 9965;