Катодом служит инструмент различной формы, изготовленный из стали, меди, латуни.

При электрохимической обработке применяют различные способы удаления пассивированного слоя: интенсивное обновление электролита; введение в него активирующих ионов; наложение ультразвуковых или механических колебаний на электроды; применение абразивонесущего электролита и т. п. При анодно-механической обработке пассивированный слой удаляют механически. Эти способы позволяю не только снизить, но и предотвратить пассивирование, обеспечить более высокую плотность тока, а следовательно, и скорость съема металла.

Электролиты. Электролиты, применяемые в электрохимической обработке, - одно из основных условий высокой производительности. Электролит выполняет несколько функций:

1) является средой, в которой проходят химические и электрохимические процессы;

2) прокачиваемый через межэлектродный зазор, интенсивно удаляет

из рабочей зоны продукты анодного растворения и образовавшиеся газы;

3) охлаждает электроды и обрабатываемую заготовку.

Электролиты должны иметь высокую электропроводность, возможно меньшее коррозионное воздействие на металлы и минимальную вязкость, чтобы легко прокачивались через межэлектродный зазор, быть простыми в приготовлении и эксплуатации, безопасными в работе, дешевыми и недефицитными.

Наиболее широко распространены нейтральные растворынеорганических солей. В качестве электролитов обычно используются водные растворы хлорных, сернокислых и азотнокислых солей (NaCl, NaNO3, Na2SO4). Самую высокую электропроводность имеют водные растворы кислот и щелочей.Однако в электрохимической обработке их применяют только для специальных операций лишь при наличии коррозионно-стойкой аппаратуры и специальных вентиляционных устройств.

Важная характеристика электролитов - их водородный показатель рН. Представляя собой отрицательный десятичный логарифм нормальной концентрации водородных ионов в водном растворе, показатель рН определяет кислотность раствора. Величина рН для нейтральных растворов близка к 7. Подщелачивание раствора увеличивает рН, подкисление - уменьшает. Постоянство рН-поддерживают, добавляя к раствору небольшие количества кислоты или щелочи.

В процессе электролиза свойства электролита изменяются: он загрязняется продуктами анодного растворения, изменяются его состав, температура, электропроводность, вязкость и т. п. Все это существенно влияет на точность и качество формообразования, производительность процесса.

Гидродинамические свойства электролита (скорость циркуляции, вязкость, давление) значительно влияют на характер протекания анодного растворения. При низкой скорости циркуляции в межэлектродном промежутке накапливаются продукты анодного растворения, что искажает электрическое поле в зоне обработки (появляются участки с повышенными плотностями тока). В результате ухудшается анодное растворение, снижается точность обработки. Поскольку продукты анодного растворения имеют определенную электропроводность, то могут возникнуть короткие замыкания, местные прижоги и т. п., ухудшающие качество обработки. Для интенсификации анодного растворения и лучшего удаления продуктов обработки скорость циркуляции электролита повышают. Однако чрезмерное ее повышение может вызвать явление кавитации, увеличить турбулентность потока, при которых уменьшается поверхность контакта электролита с электродами, повышается сопротивление электролита и снижается съем материала электрода-анода. Поэтому выбирают оптимальные гидродинамические условия, при которых обеспечивается полный и своевременный унос продуктов электролиза. В частности, оптимальную скорость циркуляции электролита можно принять равной 0,1 л/с на 1 см2 обрабатываемой поверхности при рабочей плотности тока 1 МА/м2. Чтобы улучшить гидродинамические условия в межэлектродном зазоре, рекомендуется вместе с электролитом подавать в зазор инертный газ. Электропроводность электролита при этом несколько снижается, но обеспечивается более равномерное его распределение в межэлектродном зазоре, что способствует и более равномерному анодному растворению металла по всей поверхности. Кроме того, подача в зону обработки инертного газа снижает вероятность образования в рабочей камере взрывоопасной смеси.

Большое значение имеет степень очистки электролита от продуктов анодного растворения. Шлам, образующийся в результате обработки, представляет собой аморфный остаток, состоящий из оксидов и гидрооксидов металлов, которые входят в материал детали (анода). Если анодом является материал, содержащий углерод, одним из компонентов шлама будет графит. Из-за малых размеров частиц шлама очистка электролита затрудняется. Для удаления шлама из электролита используют отстойники, центрифуги, фильтры различных конструкций. Чтобы лучше оCADить и отфильтровать мелкодисперсные суспензии электролитов (взвеси частиц шлама в электролите), применяют коагулирующие вещества (например, полиакриламид), с помощью которых шламовые соединения объединяются в образования, поддающиеся фильтрации.

Кроме направленного анодного растворения, пропускание электрического тока через электролит вызывает и побочный электролизный процесс - коррозию незащищенных металлических поверхностей оборудования. Это становится причиной быстрого износа некоторых узлов электрохимических станков и установок. Чтобы снизить корродирующее действие электролитов, используют различные ингибиторы, которые хорошо растворяются в электролите. Нельзя добавлять такие ингибиторы, которые способствуют образованию на обрабатываемой поверхности нерастворимых пленок, так как это снизит производительность и качество обработки. Чтобы уменьшить коррозию чугуна, легированной и нержавеющей стали, латуни, к раствору хлорида натрия добавляют, например, бихромат калия (К2Сг207). Менее эффективны триэтлноламин (N (СН2СН.,ОН)3] и бензойнокислый натрий (C6H3CO,Na).

Технологические возможности

Количество металла, растворяемого в результате анодного процесса, описывается формулой

,

,

где  – количество вещества в г; I – ток в A; t – время в с; n – валентность; F =96464 – число Фарадея; A – молекулярный вес.

– количество вещества в г; I – ток в A; t – время в с; n – валентность; F =96464 – число Фарадея; A – молекулярный вес.

Чтобы растворить 1000 мм3 железа в течение 1 мин, нужно пропустить ток силой 450 А. При этом образуется 12,8 г гидроксида железа (Г;) Fe (OH)2, который, окисляясь, превращается в 15 г гидроксида железа (III) Fe (ОН)3. Из раствора выделяется 0,28 г водорода (3,5 л при атмосферном давлении). Для связывания продуктов растворения железа расходуется 5,28 г воды.

Интенсивность анодного растворения подчиняется первому закону Фарадея, согласно которому количество растворенного металла анода пропорционально количеству электричества, прошедшего через межэлектродный промежуток:

G=ЭIt

где G - масса удаленного вещества, г; Э - электрохимический эквивалент, г/(А ∙ ч); I - сила тока, A; t - время обработки, ч.

Электрохимический эквивалент определяется свойствами вещества и не зависит от температуры, состава электролита, скорости, объема электролита и давления в межэлектродном промежутке.

Точность электрохимической обработки зависит от условий электролиза, гидродинамических характеристик потока электролита в рабочую зону, шероховатости поверхности инструмента, непостоянства межэлектродных зазоров, плотности тока и др. При плотности тока 0,3 МА/м2 точность составляет ±0,15 мм, а при 1,2 … 1,3 МА/м2 – ± 0,08 мм.

На шероховатость обработанной поверхности влияют физико-химические свойства исходной поверхности заготовки, состав, свойства и состояние электролита, скорость его движения в межэлектродном зазоре, состав и состояние продуктов анодного растворения. Шероховатость зависит от плотности тока. Чем выше плотность тока и скорость электролита, меньший межэлектродный зазор, тем меньше шероховатость. После обработки данным методом шероховатость достигается в пределах Ra = 0,63…0,32 мкм.Шероховатость зависит от температуры электролита и плотности тока – при более низких температурах чистота поверхности повышается; снижение плотности тока улучшает шероховатость, но при этом производительность уменьшается.

Электрохимическая обработка в проточном электролите применяется для прошивки отверстий и полостей, резки заготовок и др. операций. Схема для получения отверстий изображена на рис. 2.1.

Производительность. Основным преимуществом электрохимической размерной обработки является высокая производительность (например, скорость прошивки малых отверстий диаметром до 1,5 мм составляет 2 мм/мин, для больших отверстий до 8 мм – 10 – 19 мм/мин), точность размеров (до ± 0,025 мм) и высокая чистота поверхности Ra 0,16 – 0,3 мкм. Современные станки для электрохимической обработки управляются системами ЧПУ. В процессе обработки система ЧПУ задает и контролирует величины напряжения и тока, постоянство рабочего зазора, скорость потока и концентрацию электролита.

Оборудование для электрохимической обработки

Устройства, обеспечивающие стабильность процесса электрохимической обработки, это источники питания, системы регулирования межэлектродного зазора, защиты от короткого замыкания, подачи и очистки электролита.

Источники питанияпредставляют собой машины или установки, подходящие к катоду постоянный электрический ток. Требования к источникам питания определяются характером процесса, обусловленными технологическими и экономическими соображениями. Основные требования следующие:

а) обеспечение наилучших технологических параметров обработки (производительности, качества поверхности, точности и энергоемкости процесса);

б) рациональный выбор рода тока и источников питания. Для электрохимической обработки используют источники постоянного тока.

Согласно СТ СЭВ-77 приняты следующие номинальные токи: 0,05; 0,1; 0,32; 0,63; 1,6; 3,2; 6,3; 12,5; 25; 50; 100 кА.На этом основании разрабатываются источники постоянного тока, имеющие несколько ступеней напряжения - 9; 12; 18; 24 В с плавной регулировкой напряжения ступеней на 6 В при номинальном токе нагрузки и напряжении питающей сети.

Тип источника питания можно правильно выбрать, приняв за базисную величину плотность тока около 1 МА/м2 и зная максимальную площадь обработки детали. Источниками питания должны быть источники напряжения, которые поддерживают постоянное напряжение на электродах и обеспечивают саморегулирование при отклонениях межэлектродного зазора. Это повышает точность обработки.

Важным фактором, определяющим протекание электрохимической обработки, является межэлектродный зазор. Интенсивность анодного растворения зависит от плотности тока, она, в свою очередь,- от межэлектродного зазора и напряжения на электродах. Наибольшие производительность и точность обработки получаются при минимальных межэлектродных зазорах. Но чтобы надежно удалялись продукты анодного растворения из зоны обработки, межэлектродный зазор должен быть сравнительно большим.

Регулирование межэлектродного зазора при электрохимической обработке происходит автоматически. Для этого используют различные технологические параметры обработки - силу рабочего тока, напряжение между электродами, давление электролита, скорость анодного растворения, межэлектродный зазор и т. д. Самый надежный параметр регулирования - зазор. Однако во время электролиза его величину измерить нельзя. Сделать это можно, отключив ток или во время пауз между импульсами тока, что трудно.

В зависимости от выбранного параметра принимают систему регулирования межэлектродного зазора. Наиболее распространены системы двух типов. В системах первого типа зазор поддерживается постоянной скоростью подачи инструмента, которая равна скорости анодного растворения. Постоянная подача электрода-катода (инструмента) осуществляется с помощью гидродвигателей, двигателей постоянного тока, шаговых двигателей. Такие системы сравнительно просты в исполнении, но надежны лишь при достаточно больших зазорах и обработке поверхностей с постоянной площадью обработки.

Система защиты от короткого замыканиядолжна обеспечить своевременное отключение источника и отвод катода от обрабатываемой поверхности. Ни одна из существующих систем автоматического регулирования межэлектродного зазора не обеспечивает надежной защиты от короткого замыкания. Последнее вызывается плохой работой следящей системы, неоднородностью структуры обрабатываемого материала, наличием в электролите крупных частиц продуктов обработки. В результате короткого замыкания протекают большие токи, разогревается и разрушается поверхность катода. В некоторых случаях электроды свариваются, что выводит из строя инструмент-катод. Возможно также повреждение источника питания.

Система подачи и очистки электролитав современных электрохимических установках включает в себя следующие основные узлы и устройства: резервуары для хранения электролита; трубопроводы с вентилями, предохранительными клапанами, манометрами; статические - фильтры (трубчатые, сетчатые) или динамические-центрифуги; насосы для подачи свежего электролита в межэлектродный зазор и загрязненного - на фильтры. К этой системе предъявляются высокие требования, так как степень очистки и стабильность подачи электролита в зону обработки определяют производительность и точность установки.

Технологические схемы

Прошивка. При прошивке отверстий электролит подают во внутреннюю полость электрода под давлением. Участки поверхности, не подвергаемые обработке, и нерабочие поверхности инструмента изолируют токонепроводящими материалами. Электрохимическую разрезку заготовок и вырезку деталей по сложному контуру выполняют дисковыми проволочными электродами в проточном электролите. Вырезка производится с точностью 0,08 – 0,5 мм и чистотой поверхности Ra 1,25 – 2 мкм.

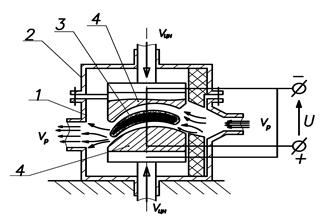

Рис. 16. Схема электрохимической размерной обработки: 1 – обрабатываемая деталь; 2 – профильный инструмент-электрод (катод); 3 – электролит; 4 – изолятор

Электрохимическое полирование основано на том, что на микровыступах полируемой поверхности анода-детали плотность тока выше, чем на впадинах, и поэтому анодное растворение происходит избирательно, на выступах микронеровностей, а микровпадины заполняются непроводящими продуктами растворения. В результате происходит сглаживание поверхности, и шероховатость снижается, по сравнению с исходной. Одновременно устраняются микротрещины, наклеп и другие поверхностные дефекты, возникающие при предшествующей обработке. Этим методом производят снятие заусенцев после механической обработки или штамповки, наружное и внутреннее полирование тонкостенных труб, полирование тонких лент фольги. На рис. 17 показана схема для снятия заусенцев на торцах неразрезанных витых сердечников из железоникелевых сплавов при толщине ленты до 0,050 мм методом полирования.

Рис. 17. Схема удаления заусенцев с торцов магнитопровода полированием: а – анод с изделием; б – ванна для полирования

Рулон ленты 3, навитый на керамический сердечник, заправляется в медный освинцованный электрод 1, изготовленный из трубки, внутри которой циркулирует вода для охлаждения. Рулон ленты опускается в ванну с электролитом 6 (кислота ортофосфорная 82%),кислота серная 18%. Катоды 5 выполнены из свинца, они имеют форму усеченных конусов, что обеспечивает равномерность распределения плотности тока по рулону. Перед электрополировкой рулон опускают в ванну с глицерином, который заполняет зазоры между витками сердечника, что препятствует проникновению в них электролита. Электрополирование производится в течение 10 мин, при этом величина заусенцев уменьшается с 10 – 12 мкм до 1,5 мкм.

Обработка полостей и т.п. Типовые технологические операции электрохимико-гидравлической обработки- обработка полостей, деталей типа тел вращения и лопаток турбин, вырезка и разрезка, электрохимико-гидравлическое профильное шлифование и др. (рис.18-22).

Для обработки лопаток длиной до 300 мм применяют двустороннюю схему формообразования подвижными электродами-инструментами (рисунок 23).

Рис. 18. Схема обработки полости. 1 – рабочая жидкость; 2 – электрод; 3 – деталь; 4 – изоляционная труба.

Рис. 19. Схема обработки кольцевых канавок. 1 – электрод; 2 – изоляция; 3 – детлаь; 4 – рабочая жидкость.

Рис.20. Схема обработки наружной цилиндрической поверхности. 1 – деталь; 2 – электрод.

Рис. 21. Схема обработки пластинчатым (а) и дисковым (б) электродами. 1 – электрод; 2 – деталь.

Рис. 22. Схема электрохимико-гидравлического профильного шлифования. 1 – деталь; 2 – электрод; 3 – сопло.

Скорость формообразования лопатки составляет 0,4…0,6 мм/мин при точности обработки до ± 0,1 мм, шероховатость Ra = 1,25 мкм, машинное время обработки равно 18…20 минут.

Рис. 23. Схема обработки пера лопатки подвижными электродами: 1-корпус; 2-крышка контейнера; 3-лопатка; 4-электрод-инструмент

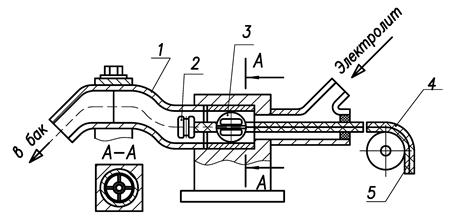

Для обработки внутренних поверхностей криволинейных трубопроводов 1 применяют шаровой электрод-катод 2, направляемый элементом-спутником 3 и вводимый шлангом 4 (рисунок 24).

Рис. 24. Схема обработки внутренней поверхности криволинейного трубопровода

Электрод со спутником под давлением электролита продвигается по внутреннему каналу трубопровода 1 со скоростью 40…400 мм/мин. Отрицательный потенциал подается на электрод-инструмент с помощью гибкого провода 4 продвигаемого через гидроуплотнение. Межэлектродный зазор составляет 0,5…0,8 мм. В качестве электролита при обработке трубопроводов из нержавеющих сталей используется водный раствор NaCl (10…12 %), прокачиваемый под давлением 0,8…1,6 МПа. При рабочем напряжении 18 В шероховатость обработанной поверхности Ra = 0,4…1,25 мкм.

Дата добавления: 2017-10-04; просмотров: 1476;