Где Ra - критерии шероховатости; k - коэффициент, для медных электродов при обработке в керосине равен 0,005.

Точность электроискровой обработки зависит от точности и погрешностей настройки станка, установки заготовки электрода-инструмента, материала электродов, точное изготовления электрода-инструмента, и др.При электроискровой обработки достигается точность от 0,02 до 0,2 мм;

Термоструктурные изменения.В результате термического воздействия импульсов большой энергии на материал поверхностные слои его претерпевают структурные изменения. Толщина h зоны с измененной структурой зависит от энергии импульса и приближенно определяется выражением

h=CWm,

где С - коэффициент материала; W - энергия импульсов; т - показатель степени (для сталей т = 0,4 - 0,42).

Толщина зоны с измененной структурой для электроэрозионных методовв зависимости от режима обработки составляет 0,02—1 мм.

Поскольку при электроискровой обработке в зоне обработки реализуется значительная тепловая энергия, на обработанной поверхности образуется дефектный слой толщина которого в зависимости от режимов обработки составляет 0,15—0,35 мм.

Обрабатываемость металлов при электроэрозионной от обработке зависит от теплофизических свойств металлов и электрических параметров процесса. При электроискровой обработке обрабатываемость в зависимости от состава материала колеблется незначительно. Обрабатываемость различных материалов показана в табл.

Табл. 1. Обрабатываемость материалов

| Материал | Относительная скорость съема металла |

| Сталь | 1 (взято за основу) |

| Жаропрочные сплавы | 1,3-1,4 |

| Медь | 1,9—2.3 |

| Алюминий и его сплавы | 3-5 |

| Твердые сплавы | 0,45—0,6 |

Преимущества электроискровой обработки перед другими: высокие точность обработки и качество обработанной поверхности, незначительная глубина дефектного слоя; возможность сравнительно легкой автоматизации и механизации процесса и изменения режимов обработки в широких пределах

К недостаткам обработки следует отнести сравнительно низкую производительность об работки, довольно высокий износ электродов-инструментов, сравнительно высокую стоимость оборудования для реализации обработки.

Технологические схемы

В настоящее время применяют несколько технологических схем электроэрозионной обработки: прошивание, электроэрозионное шлифование, разрезание профильным или непрофилированным инструментом, электроэрозионное упрочнение.

Наиболее часто полости обрабатываются по принципу прошивания с объемным копированием формы электрода-инструмента (рисунок 9, а). Этим способом изготавливают фасонные полости в штампах, пресс-формах, формах для литья; обрабатывают рабочие колеса турбин, компрессоров, турбинные и компрессорные лопатки, тонкостенные детали, решетки, сетки, глубокие отверстия. Этот способ используется также для клеймения и удаления сломанного инструмента.

Рис. 9. Схемы формообразования деталей при электроэрозионной обработке

Для выполнения разрезных операций применяют не профилированный электрод-инструмент в виде проволоки(рисунок 9, б), которая постоянно возобновляется в зоне работы перемоткой с подающей катушки на приемную. Материалом для проволочных электродов является медь, латунь диаметром 0,1…0,2 мм, а для диаметров менее 0,08 мм применяют вольфрамовую или молибденовую проволоку. Скорость перемотки зависит от диаметра проволоки, материала электрода и обрабатываемой детали и др. Например, оптимальная скорость перемотки медной проволоки диаметром 0,15 мм при обработке твердого сплава толщиной 15 мм составляет 3…4 мм/мин. Производительность при обработки проволочным электродом определяется площадью поверхности, разрезаемой в единицу времени и достигает до 10 мм2/мин. Шероховатостьобработанной поверхности доходит до Ra = 0,32 мкм при точности обработки нескольких микрометров.

Помимо движения подачи инструмент может получать и дополнительное движение для формообразования детали. Благодаря этим дополнительным движениям можно нарезать резьбу (рисунок 9, в), осуществлять внутреннее шлифование (рисунок 9, г), вырезать пазы (рисунок 9, д), нарезать зубья (рисунок 9, е), выполнять плоское шлифование (рисунок 9, ж), тонкое внутреннее шлифование (рисунок 9, з).

Электроэрозионное шлифование применяется для точной обработки цилиндрических и конических отверстий (рисунок 9, г), шлифование деталей топливной аппаратуры (рисунок 9, з), твердосплавного инструмента и т.п. Обработку осуществляют вращающимся электродом-диском (рисунок 9, ж), электродом - цилиндром (рисунок 9, г) либо электродом – проволокой (рисунок 9, з).

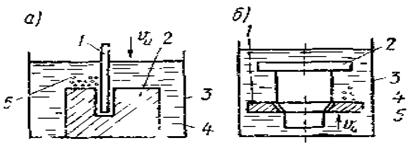

1 Прошивание – удаление металла из полостей, углублений, отверстий, пазов, с наружных поверхностей. На рис. 10 по казаны схемы изготовления углубления (а) и фасонного стержня (б).

Рис. 10. Схемы изготовления углубления (а) и фасонного стержня (б). 1 – электрод; 2 – деталь; 3 – ванна; 4 – рабочая жидкость; 5 – продукты обработки.

Электрод-инструмент 1 поступательно перемещается к заготовке 2 со скоростью Vи. Оба электрода помещены в ванну 3, заполненную диэлектриком 4. Продукты обработки 5 выбрасываются в межэлектродный промежуток и оседают на дно ванны. Прошиванием можно получать поверхности как с прямой, так и с криволинейной осью.

Существует два варианта прошивания:

- прямое копирование, когда электрод-инструмент находится над заготовкой (рис. 10 а);

- обратное копирование с расположением заготовки над электродом-инструментом (рис. 10 б). Движение подачи здесь может осуществлять заготовка.

Второй вариант позволяет облегчить удаление продуктов обработки и за счет сокращения числа боковых разрядов через частицы расплавленного металла в межэлектродном промежутке повысить точность обработки детали.

При изготовлении углублений разряды возникают не только на рабочей стороне электрода-инструмента, но и на его боковых поверхностях. Поэтому кроме рабочего зазора, регулируемого скоростью подачи инструмента, формируется боковой зазор, зависящий от размера износа электрода-инструмента.

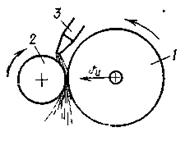

2 Электроэрозионное шлифование, схема которого показана на рис. 8. Металлический электрод-инструмент 1 в форме диска совершает вращательное и поступательное движение к заготовке 2 со скоростью Vи. Заготовка может вращаться, как показано на рис. 1.3. Жидкость подают поливом из насадки 3. При небольших габаритах заготовок процесс может протекать в ванне с рабочей жидкостью. Шлифование может быть как встречным, так и попутным.

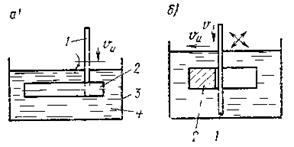

3 Разрезание профильным или непрофилированным инструментом включает разделение заготовки на части – отрезание – и получение непрямолинейного контура – вырезание, которое выполняется только непрофилированным электродом-инструментом. Профильный электрод-инструмент 1 при разрезании деталей (рис. 12 а) может быть выполнен в форме диска или пластины. Его перемещают к заготовке 2 со скоростью Vи и в плоскости его вращения вдоль детали. Обработка выполняется в ванне3с диэлектрической жидкостью 4. Если разрезание выполняется пластиной с одним поступательным перемещением ее к заготовке, то это будет прошивание. В случае использования непрофилированного электрода (рис. 12 б) инструмент 1 выполняют в форме круглой проволоки диаметром 0,02…0,3 мм или стержня, которые могут перемещаться в различных направлениях со скоростью Vи в любой части заготовки 2. Для устранения влияния износа электрода-инструмента на точность прорезаемых пазов проволоку или стержень перемещают (обычно перематыванием) вдоль оси со скоростью V. Разрезание выполняют в ванне с диэлектрической жидкостью.

|

|

| Рис. 11 – Схема ЭЭШ | Рис. 12 – ЭЭШ профилированным (а) и непрофилированным (б) ЭИ |

4 Электроэрозионное упрочнение, включающее легирование и наращивание поверхности, обычно осуществляют на воздухе. Частицы расплавленного металла инструмента на воздухе не успевают остыть и оседают на поверхности заготовки, образуя на ней слой сплава, насыщенного легирующими элементами электрода-инструмента (либо легирующим компонентом из состава рабочей среды). Кроме того, нанесенный на заготовку слой закален до высокой твердости и имеет за счет этого повышенную износостойкость.

Рассмотрим возможности применения электроэрозионных процессов в различных технологических схемах, осуществляемых этими методами.

Прошивание в электроискровом режиме профильным инструментом используют:

а) при прямом копировании:

- для изготовления ковочных штампов, пресс-форм небольших габаритов из твердых сплавов и сталей;

- для изготовления мелких сеток, волноводов, гребенок и других деталей радиоэлектронной промышленности;

- для прошивания отверстий и систем отверстий произвольного сечения в труднообрабатываемых материалах (наименьший диаметр круглого отверстия около 0,1 мм);

- для изготовления отверстий с криволинейной осью;

- для нарезания резьб на твердосплавных и закаленных стальных заготовках;

- при маркировании деталей;

- для изготовления соединительных каналов в корпусных деталях гидроаппаратуры;

- для удаления обломков сверл, метчиков и других инструментов;

б) при обратном копировании:

- для изготовления фасонных наружных поверхностей, имеющих ступенчатые переходы, препятствующие выходу металлорежущего инструмента;

- для изготовления фасонных ступенчатых внутренних поверхностей.

Прошивание в электроимпульсном режиме находит использование:

- при обработке ковочных штампов больших габаритов;

- для получения рабочего профиля крупногабаритных пресс-форм, например, в радиотехнической промышленности;

- для предварительной обработки объемных заготовок сложной формы, например лопаток турбин и компрессоров;

- для изготовления каналов сложного сечения с криволинейной образующей, например межлопаточных выемок в цельных колесах газовых турбин;

- для получения соединительных каналов в деталях гидроаппаратуры;

- для устранения дисбаланса у деталей из хрупких и твердых материалов, например магнитных сплавов.

Электроэрозионное шлифование в жидких средах используют:

- при изготовлении деталей из хрупких, вязких материалов и деталей, набранных из тонких листов (роторы электрических машин);

- для нарезания наружных резьб на деталях из твердых сплавов и закаленных сталей;

- для получения прецизионных отверстий;

- для заточки твердосплавного режущего инструмента;

- для профилирования и правки электропроводных абразивных и алмазных кругов.

Электроконтактное шлифование в воздушной среде позволяет удалить толстые слои металла при относительно высокой шероховатости поверхности. Оно широко используется для удаления местных дефектов и поверхностного дефектного слоя со слитков, поковок, проката.

Разрезание профильным электродом-инструментом в электроискровом режиме позволяет выполнять:

- пазы и щели малой ширины, например в цангах;

- профильные электроды-инструменты для прошивания;

- разрезание заготовок из вольфрама и других материалов.

Разрезанием непрофилированным электродом-инструментом получают:

- узкие сквозные или глухие щели;

- вырубные штампы небольших габаритов из твердых сплавов я закаленных сталей;

- рабочую часть резцов и других инструментов;

- щели в цангах для закрепления деталей малого диаметра (менее 2...3 мм);

- таблетки из магнитных, вольфрамовых сплавов, при обработке которых требуется достичь минимального расхода материала;

- надписи, знаки, гравюры.

Электроконтактное разрезание диском или лентой в жидкости используется:

- для получения заготовок из труднообрабатываемых материалов (нержавеющих, жаропрочных, титановых, магнитных и других сплавов) ;

- для разрезания труб из конструкционных материалов;

- для прорезания узких пазов и отверстий в деталях.

Разрезание в воздушной среде находит широкое использование в металлургической промышленности для:

- разделения на части проката;

- отрезания литников с крупных литых заготовок.

Электроэрозионное упрочнение и легирование применяют:

- для упрочнения лезвий стального инструмента;

- с целью восстановления размеров изношенных деталей;

- для повышения износостойкости подвижных элементов конструкций;

- для нанесения на электрические контакты материалов с малым электрическим сопротивлением, например серебра.

Примеры применения

Обработка крупных ковочных штампов — один из типичных случаев применения электроимпульсногометодаобработки. При изготовлении штампа до 60% всей трудоемкости составляет обработка формообразующих полостей. До недавнего времени эти полости получали преимущественно фрезерованием на фрезерных и копировально-фрезерных станках с после щей доводкой слесарным ручным способом и дальнейшей термообработкой.

Электроискровая обработка применяется при изготовлении глубоких пазов и отверстий При ширине паза 0,4-0,8 мм его глубина может достигать 20мм. При ширине 2,5-10 мм глубина до 80-100 мм.

С применение электроэрозионной обработки осуществляют удаление сломанного инструмента (метчиков, сверл и др.) Скорость прошивания трубчатым электродом в этом случае достигает 2—3 мм/мин при диаметре инструмента 3—25 мм.

Дата добавления: 2017-10-04; просмотров: 2126;