При электроэрозионной обработке используются искровой и дуговой электрические разряды.

- При электроискровой обработке преобладает искровой разряд, когда диаметр канала значительно меньше, чем при дуговом разряде и возникает значительная концентрация энергии на электроде.Это приводит к тому, что при электроискровой обработке преобладаетиспарительный механизм разрушения.

- При электроимпульсной обработке преобладает дуговой разряд. При дуговом разряде резко снижается перегрев металла и переход его в парообразное состояние, так как температура канала дугового разряда на 5000—6000 град. меньше, чем при искровом разряде.Поэтому основным механизмом разрушения материала электрода при электроимпульсной обработке является удаление металла в капельножидком состоянии.

История

Приоритет в создании и развитии электроэрозионных методов обработки материалов принадлежит нашей стране. В 1943 г. советские ученые Б. Р. и Н. И. Лазаренко изобрели электроискровой метод обработки токопроводящих материалов, который положил начало развитию других электроэрозионных методов обработки. Дальнейшее развитие электроэрозионныеметоды получили в работах А. Л. Лившица, 'Б. Н. Золотых, В. Ю. Веромана, Б. А. Красюка, К. К. Намитокова и др.

Поместив электроды в жидкий диэлектрик и размыкая электрическую цепь, ученые заметили, что жидкость мутнела уже после первых разрядов между контактами. Они установили: это происходит потому, что в жидкости появляются мельчайшие металлические шарики, которые возникают вследствие электрической эрозии электродов. Ученые решили усилить эффект разрушения и попробовали применить электрические разряды для равномерного удаления металла. С этой целью они поместили электроды (инструмент и заготовку) в жидкий диэлектрик, который охлаждал расплавленные частицы металла и не позволял им оседать на противолежащий электрод.

Интересные факты

Лазаренко в своих диссертациях указывали термин электроискровая обработка. А термин электроэрозионная появился в результате противодействия научных школ. Представляется, что термин "электроискровая" обработка подходит к названию процесса лучше, чем "электроэрозионная". Электрическая искра – это инструмент, который работает в процессе обработки, электроэрозия – это результат, разрушение металла под действием электроискровых разрядов. Если по той же логике, по которой обработку называют "электроэрозионной", называть другие процессы, то сверление, к примеру, будет именоваться "дырением". Как бы то ни было, мы принимаем и термин "электроэрозия".

Технические подробности

По мере сближения электрода-инструмента с заготовкой напряженность Е электрического полявозрастает обратно пропорционально расстоянию между электродами: Е=U/S, где U – разность потенциалов электрода-инструмента и заготовки; S – зазор между электродами.

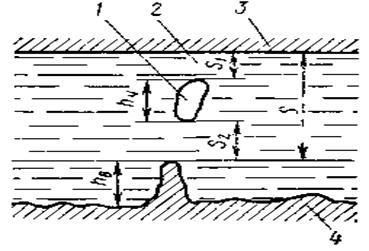

Наибольшая напряженность возникает на участке, где межэлектродный зазор минимален. Расположение этого участка зависит от местных выступов, неровностей на инструменте и заготовке, от наличия и размеров электропроводных частиц, находящихся в межэлектродном промежутке. На рис. 10 показано формирование расчетного зазора S между электродом-инструментом 3 и заготовкой 4, Зазор зависит от высоты hв местного микро- или макровыступа на заготовке. Напряженность поля в районе выступа будет наибольшей, что повышает вероятность пробоя межэлектродного промежутка в этой точке. Кроме того, напряженность будет зависеть от наличия электропроводных частиц 1 в диэлектрике 2. Частица 1 с размером hч уменьшает расчетный зазор до размера S1 + S2. Если не учитывать возможности присутствия в промежутке таких частиц, то следовало бы в расчетах принять зазор равным S. Поскольку истинный зазор будет меньше, чем расстояние между электродами, то напряженность поля на участках, где имеются электропроводные частицы, окажется выше.

Рис. 3 Механизм падения мощности при загрязнении рабочей жидкости. 1 – частицы металла; 2 – рабочая жидкость; 3 – электрод; 4 – деталь.

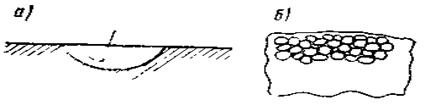

Если электроды сблизить до расстояния нескольких десятков микрометров, то в отдельных местах напряженность поля может достигнуть значения, при котором в месте наименьшего зазора возникает электрический разряд. В результате образуется углубление в форме сферической лунки (рис. 4 а) радиусом R.

Рис. 4. Образование лунок при ЭЭО.

Стадии протекания процесса ЭЭО. ЭЭО протекает в 3 стадии:

- Первой стадией эрозионного процесса является пробой межэлектродного промежутка в результате образования зоны с высокой напряженностью поля. Для диэлектрических жидкостей, применяемых при электроэрозионной обработке, напряженность поля в момент разряда достигает десятков мегавольт на метр. Под действием разряда происходит ионизация промежутка, через который между электродами начинает протекать электрический ток, т. е. образуется канал проводимости – сравнительно узкая цилиндрическая область, заполненная нагретым веществом (плазмой), содержащим ионы и электроны. Через канал проводимости протекает ток, при этом скорость нарастания силы тока может достигать сотен килоампер в секунду. На границах канала происходит плавление металла, образуются лунки. На этой стадии форма лунки близка к сферической.

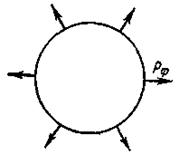

Рис.5. Схема расширения канала проводимости

Второй стадией является образование около канала проводимости газового пузыря из паров жидкости и металлов. Вследствие высокого давления (до 2∙107 Па) канал проводимости стремится расшириться, сжимая окружающую его газовую фазу. Вследствие инерции сначала газовый пузырь и окружающая его жидкость неподвижны. Затем начинается их расширение. Граница канала проводимости движется с высокой скоростью в радиальном направлении (рис. 5). Скорость расширения может достигать 150…200 м/с. На наружной границе образуется так называемый фронт уплотнения, в котором давление скачкообразно меняется от исходного в жидкости до высокого его значения на границе РФ.

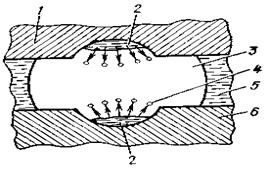

- Третьей стадией будет прекращение тока, отрыв ударной волны от газового пузыря и продолжение его расширения по инерции. Ударная волна гасится окружающей жидкостью. В начале этой стадии в межэлектродном промежутке находятся жидкий металл 2 в углублениях электродов 1 и 6, газовый пузырь 3, внутри которого имеются пары 4 металлов заготовки и инструмента; жидкий диэлектрик 5.

Когда газовый пузырь достигнет наибольшего размера, давление внутри него резко падает. Содержащийся в лунках расплавленный металл вскипает и выбрасывается в межэлектродный промежуток.

Рис. 6. Схема протекания третьей стадии. 1 – электрод; 2 – расплавленный металл; 3 – газовый пузырь; 4 – частицы расплавленного металла; 5 – рабочая жидкость; 6 – деталь.

Не всякий импульс, вырабатываемый генератором, вызывает эрозию электродов.Может оказаться, что в момент поступления импульса велик межэлектродный зазор, напряжение, создаваемое генератором, мало для пробоя зазора. Проявляется влияние и других факторов. При большом удалении лунки от выхода из межэлектродного промежутка, например в крупногабаритных заготовках, вынос твердых частиц из межэлектродного промежутка становится замедленным и процесс эрозионной обработки может прекратиться. Для его поддержания применяют принудительное прокачивание диэлектрической жидкости через зону обработки.

Дата добавления: 2017-10-04; просмотров: 2150;