Сопровождение в производстве

Сопровождение в производстве включает в себя:

а) своевременное выявление и устранение ( по согласованию с исполнителем проекта или без него) недостатков в конструкции изделия;

б) выработку конструкторских и технологических решений, обеспечивающих сохранение свойств изделия при замене комплектующих изделий, материалов;

в) сбор и обработку информации об эксплуатационных свойствах изделия, анализ требований потребителей, сбор и обработку информации о техническом уровне изделий аналогичного класса других производителей и в конечном счете выработку заданий на модернизацию данного изделия или проектирование нового;

г) изучение и внедрение новых технологических процессов, материалов и комплектующих изделий, совершенствование имеющихся технологий с целью снижения затрат и повышения качества изделия.

Сопровождение в производстве - функция почти исключительно конструкторской службы производителя - отдела главного конструктора или совмещенной конструкторско - технологической службы.

Вся процедура создания изделия (системы) достаточно подробно прописана в государственных стандартах, однако допускаются те или иные варианты в зависимости от конкретной специфики.

Проектирование начинается с постановки задачи.

Обычно это делает заказчик - будущий производитель изделия, или потребитель (представитель группы потребителей - отраслевой НИИ или какой-нибудь фонд), или другая организация (министерство, госкомитет или т.п.)

В результате появляется документ, который называется "Исходные требования".

Разумеется, к этому моменту уже прошли необходимые переговоры, решение в принципе принято, определены источники и объем финансирования и примерный календарный план работ.

Заказчик несет полную ответственность за корректность исходных требований: если он утверждает, что нужный ему процесс идет так, а не иначе, а впоследствии выясняется, что он идет не так или не совсем так, в результате чего изделие не получается, то за работу ему все равно придется заплатить.

Обычно до формулирования исходных требований на оборудование проводятся необходимые исследования и изготавливаются какие-то стенды, проводятся тщательные испытания, зачастую с участием будущего разработчика.

В общем случае могут потребоваться и научные исследования.

Следующий этап - эскизный проект. По материалам ЭП изготавливаются стенды, макеты и т.п., проверяются ключевые моменты реализуемой технологии. Цель в том, чтобы определить, решается ли задача вообще, а также решается ли она силами данного разработчика и с приемлемыми затратами. В простых случаях ЭП не выполняется.

Эскизный проект разработчик защищает перед заказчиком, и, если все прошло успешно, начинается работа над техническим проектом.

В рамках технического проекта прорабатываются и испытываются на стендах и макетах ключевые конструкторско-технологические решения.

Параллельно с разработкой технического проекта разрабатывается техническое задание - документ, содержащий максимально подробные требования к изделию: к его функциональным характеристикам и параметрам, стойкости к внешним воздействиям - механическим, климатическим и т.п., к надежности и долговечности, к условиям транспортирования и хранения, к эргономическим свойствам и художественно-конструкторскому решению, массогабаритным и энергетическим характеристикам и др. - впоследствии мы вернемся к этому более подробно.

Могут быть сформулированы также ограничения по применяемым комплектующим изделиям и материалам, контрольно-измерительным средствам, применяемым при монтаже и наладке и т. п. Техническое задание является прообразом будущих технических условий.

Формально ТЗ разрабатывает заказчик, и в ряде отраслей так и делается, но довольно часто ТЗ формулирует разработчик с учетом реальных возможностей вообще и возможностей своих и производителя в частности.

Параллельно с разработкой технического проекта идет патентный поиск. Цель его в том, чтобы в готовое изделие вошли только патентно чистые технические решения, по крайней мере, по тем странам, в которые планируется поставка изделий. Ищутся пути обхода действующих патентов, решаются вопросы приобретения лицензий. Результаты оформляются патентным формуляром.

Кроме этого, идет детальная проработка требований к качеству, необходимому для обеспечения конкурентоспособности изделия.

Также параллельно идет разработка программы и методики испытаний опытного образца, определяется место проведения испытаний и организация, их проводящая (на право проведения испытаний нужно иметь государственную лицензию).

Технический проект также защищается перед заказчиком. Если и на этот раз все проходит успешно, техническое задание утверждается, уточняются сроки, суммы, кары за неисполнение, подписывается договор, и работа переходит на следующий этап - начинается разработка рабочего проекта опытного образца. Этот этап присутствует, если дело серьезное, да если еще разработчик и производитель - разные фирмы.

По результатам этого проекта изготавливается опытный образец (опытная партия). Это практически законченное изделие, но на этом этапе почти не обращается внимания на технологическую сторону дела, главное - функционирование.

Опытный образец подвергается испытаниям не просто в реальных производственных условиях, но во всех предусмотренных техническим заданием режимах, измеряются все заложенные в ТЗ параметры, определяются характеристики надежности, и т. д.

Какие-то пункты ТЗ могут не войти в программу испытаний - требования к упаковке и маркировке, например, или все ограничится рассмотрением конструкторской документации, но основные потребительские качества изделия должны быть выявлены.

Естественно, на испытаниях выявляются всякие недостатки и просчеты, но, если проект выполнен добросовестно, замечания носят второстепенный характер. Отрицательный результат испытаний опытного образца - ЧП.

По существующим у нас правилам, изделие, предназначенное для самостоятельной поставки, принимается межведомственной комиссией, в которую, кроме представителей заказчика и разработчика, входят представители государственных служб: санитарной, пожарной, Госстандарта, других служб по специфике изделия (Котлонадзор, Госгортехнадзор, Энергонадзор и т.п.). Обычно в комиссию входят представители профсоюза отрасли, для которой делается оборудование. Почти всегда присутствуют представители наиболее крупных потенциальных потребителей.

Обычно этой же комиссии представляется на утверждение проект технических условий. Что такое ТУ, позже поговорим подробно.

В принципе процедура может быть пройдена и без созыва комиссии - все необходимые экспертизы и оценку результатов испытаний можно сделать в рабочем порядке. Мало того, разработчик, располагающий специалистами достаточно высокой квалификации, может иметь лицензии от контролирующих организаций, позволяющие ему самому оценивать результаты своей работы, но при этом вся ответственность также ложится на разработчика.

Если все прошло успешно, изделие принимается в серийное производство, и технические условия утверждаются.

С этого момента формально начинается подготовка серийного производства - об этом речь уже шла. Фактически, конечно, какой-то задел к этому моменту всегда имеется, поскольку задолго до конца испытаний успех или неуспех в принципе виден.

Конечно, по замечаниям МВК производится корректировка конструкторской документации - попросту говоря, устранение ошибок и недоработок.

Первая партия изделий обычно невелика и имеет особый статус установочной серии. Изделия изготавливаются по той же технологии, по которой должно осуществляться полномасштабное серийное производство. Эксплуатация этой партии проходит под пристальным вниманием разработчика, изготовителя и других участников процесса и имеет характер испытаний. Основная цель изготовления и испытаний установочной серии - определение готовности изготовителя (в технологическом плане) к полномасштабному производству.

Если в финансировании проекта участвуют несколько сторон, и ответственность и права на будущую прибыль как-то поделены, то результаты испытаний рассматриваются комиссией, состоящей из представителей заинтересованных сторон. Если работа финансируется самим производителем, все делается в рабочем порядке, и комиссия не собирается.

После этого переходный процесс заканчивается, производство идет своим чередом, и остается только уже упоминавшееся сопровождение изделия в производстве.

Все, что здесь говорилось, относится к созданию нового изделия.

Однако достаточно часто встречаются другие ситуации.

Модернизация.

Непрерывные поиски в области технологий, разработка новых материалов, более совершенных комплектующих изделий, а также тот факт, что конкуренты тоже постоянно шевелят мозгами, приводят к ситуации, что изделие, основные принципы и технические решения которого остаются конкурентоспособными, начинает проигрывать по сумме многоборья. В этом случае нет необходимости разрабатывать новое изделие, достаточно его модернизировать. При этом основные черты прототипа сохраняются, но появляются какие-то новые свойства, какие-то свойства существенно изменяются - в общем, это уже почти новое изделие.

Инициатором модернизации выступает заказчик, процедура почти та же, что и при создании нового изделия, но какие-то этапы исключаются (к примеру, эскизный проект не нужен). Разрабатывается, естественно, не все изделие, а узлы модернизации. Изделию обычно не присваивается новая марка, а к старой добавляется элемент, указывающий на отличие: к примеру, из изделия "ЛУЧ" получается "ЛУЧ-М", или как-то иначе.

Есть и третий вариант - совершенствование.

В этом случае с инициативой выступает разработчик. Он вносит предложение по совершенствованию, по содержанию соответствующее техническому заданию. Если производитель согласен платить, проект реализуется. Процедура в этом случае другая: проводятся так называемые типовые испытания (согласно ГОСТ, эти испытания проводятся, когда в конструкцию изделия вносятся изменения, способные повлиять на его ключевые свойства), при успешном завершении которых в конструкторскую документацию вносятся изменения в том же предусмотренном стандартом порядке, что и любые другие, носящие второстепенный характер. Марка изделия не изменяется.

К слову, подобные работы могут быть весьма крупномасштабными.

|

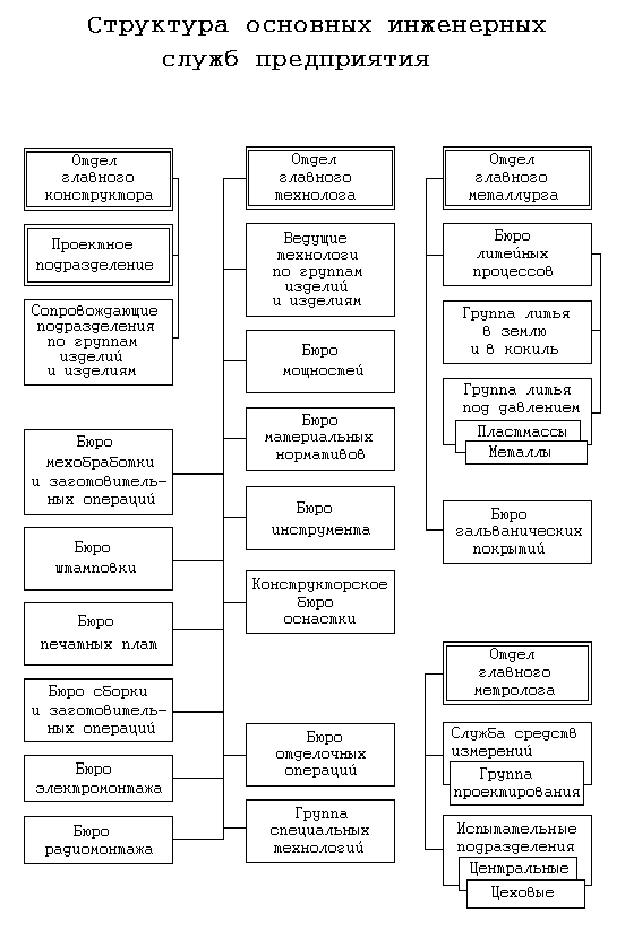

Инженерные службы, как основные, так и вспомогательные (эксплуатационно-ремонтные или информационные службы, служба связи, к примеру), подчиняются главному инженеру предприятия, Каждую службу возглавляет главный специалист, обычно и служба называется по его должности.

Конечно, этой схемой не исчерпываются все инженерные службы предприятия: здесь представлены только те, которые задействованы в производстве. Также не представлена служба, занимающаяся анализом состояния своей области деятельности или, если угодно, сектора рынка, но в основном в техническом плане, и выработкой перспективной технической политики - я бы назвал такую службу отделом главного инженера - но, во-первых, не на всех предприятиях руководство ощущает необходимость в такой службе, а, во-вторых, непосредственно в производстве она не задействована. Чаще всего функции такой службы осуществляются в рабочем порядке.

Иерархия и основные функции служб и подразделений в основном ясны из схемы, также ясно, что наличие или отсутствие тех или иных служб решающим образом определяется спецификой выпускаемых изделий и используемых технологий. Лишь некоторые моменты требуют комментариев.

На небольших предприятиях функции нескольких служб могут возлагаться на одну, а какие-то службы вообще могут отсутствовать в расчете на то, что при необходимости можно временно привлечь специалистов со стороны.

Отдел главного технолога.

В зависимости от удельного веса той или иной группы технологических процессов в общих трудозатратах, а также от количества и сложности используемого оборудования и оснастки меняется и ранг соответствующего подразделения - от группы к бюро, сектору или отделу. Возможны варианты в названиях, в количестве уровней. Кроме того, подразделения могут не быть постоянными структурными единицами, а создаваться на время решения задачи.

Между ОГТ и производственными участками на достаточно крупных технологических направлениях может быть промежуточное звено - технологическое бюро цеха. Его основное назначение - оперативное решение технологических вопросов тактического характера. Однако, когда это диктуется спецификой производства, такое техбюро, хотя и входит организационно в состав цеха, выполняет как функции цехового техбюро, так и функции подразделения ОГТ. В частности, именно такую структуру имела технологическая служба в производстве печатных плат на Костромском электромеханическом заводе.

Бюро мощностей должно определить потребность в оборудовании для реализации проекта (хватит ли имеющегося и не слишком ли оно изношено, что именно нужно приобрести, притом с учетом перспективы, не пора ли сменить кое-что морально устаревшее, и т.п.).

Бюро материальных нормативов анализирует конструкторскую документацию и выдает в службы материально-технического снабжения (МТС) сводную потребность в материалах (как основных, так и вспомогательных) на основе установленных технологических норм расхода, коэффициентов использования материала, обусловленных конструкцией деталей, возможности использования вторичного сырья и т.п.

Практически дело выглядит так: технологи, ведущие конкретные технологические процессы, на основе чертежей определяют размеры заготовок и предварительно - сортамент материалов, нормативная же группа сводит это все вместе. НГ, имея сводную информацию, может вносить предложения по оптимизации номенклатуры материалов. К примеру, требуется очень много стального прутка диаметром 10мм, но несколько деталей конструктор предполагал делать из прутка 8мм. В этом случае нормативная группа предлагает использовать только пруток 10мм в расчете на то, что потери, связанные с увеличением отходов, значительно меньше, чем экономия, связанная с уменьшением трудозатрат снабженцев.

Группа специальных технологий, если она есть, занимается редко используемыми и экзотическими для данного предприятия технологиями - вроде плазменного напыления, ультразвуковой, электроискровой или лазерной обработки .

Содержание проекта: конструкторская, эксплуатационная,

Дата добавления: 2017-09-01; просмотров: 9319;