Основные процессы работы камнедробильных заводов

Основные каменные дорожно-строительные материалы получают путем переработки горных пород на камнедробильных заводах (КДЗ). Переработка состоит из дробления, сортировки, промывки и обогащения щебня, гравия, песка.

Дробление и измельчение - уменьшение размеров кусков (зерен) горной массы посредством механического разрушения. Принято считать, что при дроблении получают продукты преимущественно крупные, а при измельчении менее 0,5 мм. Для измельчения используют мельницы (шаровые, стержневые), а для дробления - дробилки (щековые, конусные, валковые, молотковые).

Сортировка (грохочение) - разделение продуктов переработки по крупности на грохотах.

Промывку щебня и гравия производят с целью удаления комовой глины, пылеватых и глинистых частиц. Промывку производят на грохотах или в машинах - мойках.

Классификацию и обогащение песков используют для доведения зернового состава до требований Государственных стандартов, выполняя эти операции в гидроклассификаторах и гидроциклонах.

Обогащение щебня и гравия по прочности производят в отсадочных машинах, механических классификаторах, установках для обогащения в тяжелых средах. Обогащение щебня по форме зерен предназначено для получения щебня кубовидной формы. Эту операцию производят избирательно сортировкой на щелевидных ситах, грануляцией щебня в роторных дробилках ударного действия и в барабанах-грануляторах.

Обезвоживание каменных материалов производится для снижения влажности материала до заданного значения, определяемого местом операции обезвоживания в технологическом процессе. Песок обезвоживают в спиральных классификаторах, а щебень и гравий на виброгрохотах.

Производство щебня заключается в последовательном выполнении приведенных операций, составляющих технологический процесс получения каменных материалов.

Выпуск ассортимента готовой продукции зависит от включения в технологическую схему определенного количества операций сортировки и классификации, дробления, промывки и обогащения. Для выбора технологической схемы переработки полезного ископаемого необходимо иметь следующие данные: характеристику исходной горной породы; прочностной и зерновой состав; ассортимент готовой продукции; климатические условия района строительства.

Выбор способов дробления. Способ дробления горной породы зависит от физико-механических свойств дробимого материала и крупности его кусков. Способность горных пород противостоять разрушению зависит от прочности, наличия трещин, способов воздействия на них разрушающих усилий. Наибольшее сопротивление горные породы оказывают раздавливанию, меньшее - изгибу и особенно растяжению.

В настоящее время применяют дробилки, работающие главным образом по принципу раздавливания и удара при добавочных истирающих и изгибающих воздействиях на дробимый материал.

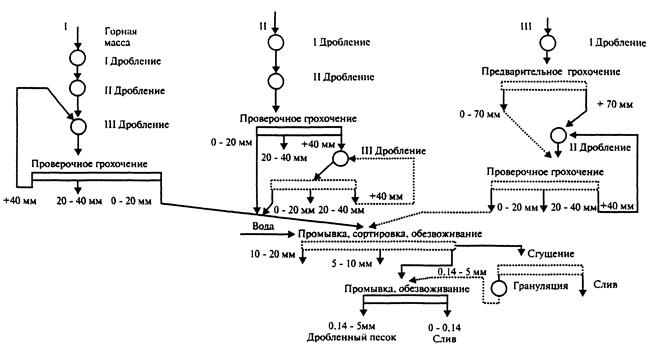

Технологические схемы камнедробильных заводов (КДЗ) многообразны и зависят в первую очередь от прочности камня и загрязнения вредными примесями. При выборе технологической схемы производства на КДЗ учитывают тип перерабатываемой горной породы (рис. 24.1):

I - однородные магматические горные породы (граниты, диориты, сиениты и др.) с пределом прочности при сжатии 600 МПа и более, метаморфические (осадочные) породы с прочностью 60-250 МПа;

II - прочные однородные осадочные породы с пределом прочности при сжатии 60-200 МПа;

III - неоднородные малоабразивные породы с прочностью 10-150 МПа с содержанием трудно-промываемых включений.

Степень дробления и измельчения. Количественной характеристикой процесса дробления служит степень дробления, показывающая, во сколько раз уменьшились куски материала при дроблении или измельчении. Со степенью дробления связаны расходы энергии и производительность дробилок. Степень дробления i определяется по формуле

где (24.1)

где (24.1)

- наибольший диаметр куска до дробления;

- наибольший диаметр куска до дробления;

- наибольший диаметр куска после дробления.

- наибольший диаметр куска после дробления.

Для конкретных дробилок в технических паспортах приводится график выходов сортов щебня в зависимости от ширины выходной щели дробилки для условно принятой плотности горной породы. Например, для получения размера щебня 20 мм при куске, подаваемом в дробилку размером 800 мм, i = 800/20 = 40. Это значит, что кусок надо раздробить на 40 частей.

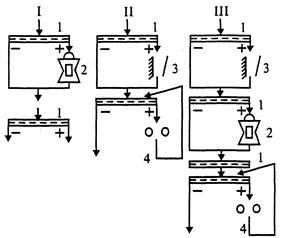

Получение таких высоких степеней дробления в одной дробилке практически невозможно, поскольку каждая дробилка работает только при ограниченной степени дробления. Рационально дробить материал от большего размера до требуемого в нескольких последовательно расположенных дробилках (рис. 24.2).

Рис. 24.1. Технологическая схема дробления, сортировки, промывки:

I - при переработке особо прочных чистых пород; II - при переработке осадочных пород; III - неоднородные малогабаритные породы; знак + означает размер зерен крупнее указанного

Рис. 24.2. Схемы дробления: I - одностадийная; II - двухстадийная; III - трехстадийная; 1 - грохот; 2 - конусная дробилка; 3 - щековая дробилка; 4 - валковая дробилка

Степень дробления, получаемую в каждой стадии, называют частной, во всех стадиях - обшей степенью дробления.

В материалах, поступающих на дробление, всегда имеются куски мельче того размера, до которого идет дробление в данной стадии. Такие куски выделяют из исходного материала исходя из принципа «не дроби ничего лишнего». Дробилки могут работать в открытом или замкнутом циклах. При открытом цикле материал проходит через дробилку один раз и в конечном продукте всегда присутствует некоторое количество кусков избыточного размера. При замкнутом цикле материал неоднократно проходит через дробилку. Раздробленный материал подается на грохот, выделяющий из него куски избыточного размера, которые возвращаются для повторного дробления в ту же или вторичную дробилку.

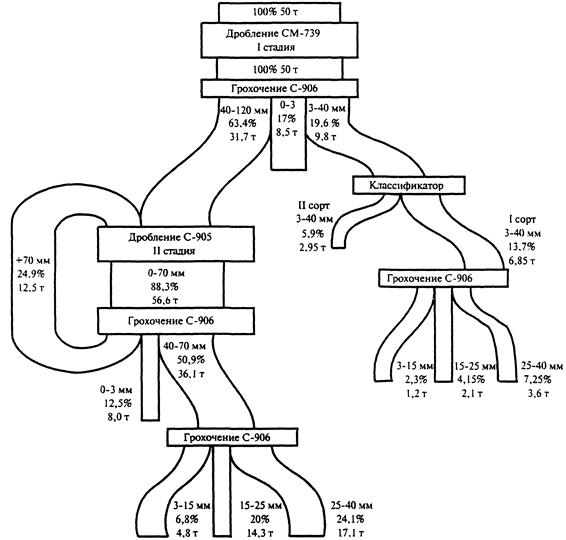

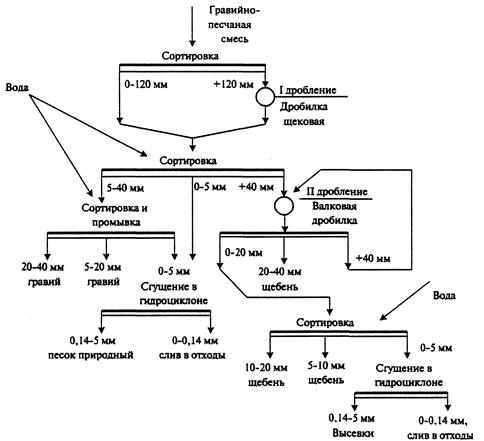

Качественные и количественные схемы дробления. Для лучшего представления о технологическом процессе работы КДЗ составляется количественно-качественная схема дробления (рис. 24.3).

Количественная схема показывает, как каменный материал, доставляемый на КДЗ общим потоком, делится на частные потоки - фракции. По количественной схеме можно определить выход тех или иных фракций в процентах от общего потока. Качественная схема содержит сведения о размерах фракций, качестве материала и режиме переработки на отдельных участках процесса. Схема цепи аппаратов показывает перемещение материала в процессе переработки и сведения об аппаратах, выполняющих отдельные операции. В практике наибольшее применение получило двухстадийное (двухступенчатое), затем одностадийное и реже трех-, четырехстадийное дробление. При выборе такой схемы учитывают тип перерабатываемой горной породы (I, II и III).

Рис. 24.3. Количественно-качественная схема переработки камня

Для выбора технологической схемы проводят технологические исследования сырья с целью определения эффективных способов его обогащения. При переработке пород третьего типа применяют технологические схемы, включающие обогащение способами избирательного дробления на роторных дробилках ударного действия и многократное исключение из процесса слабых разновидностей. Учитывая, что отходы составляют 40-50 % важно предусмотреть комплексное использование сырья и утилизацию отходов.

Механизация технологических процессов. Основное технологическое оборудование для производства щебня из природного камня: камнедробилки, дробильно-сортировочные установки, грохоты, мельницы. К вспомогательному оборудованию относят бункеры, течки и др.

Технологическое оборудование для дробления и измельчения по технико-конструктивным признакам и основному методу дробления, производимому в них, подразделяются на пять классов: дробилки щековые, конусные, валковые, ударно-молотковые роторные, барабанные мельницы.

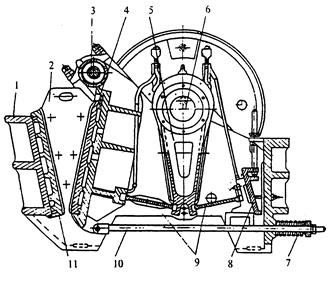

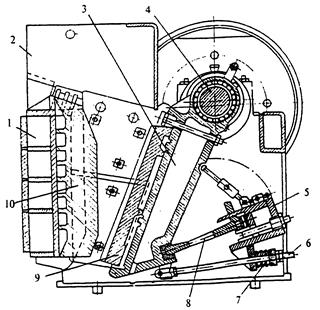

Процесс разрушения материалов в щековых дробилках производится раздавливанием, а в некоторых конструкциях частично и истиранием между дробящими плитами - подвижными и неподвижными щеками. Промышленность выпускает щековые дробилки с простым (рис. 24.4) и сложным (рис. 24.5) движением подвижной щеки относительно оси подвеса. Щековые дробилки отличаются простотой конструкции и несложным уходом при эксплуатации. К недостаткам этих дробилок следует отнести большую массу движущихся деталей, что предопределяет необходимость устройства массивных фундаментов для их монтажа. Техническая характеристика щековых дробилок приведена в табл. 24.1 и 24.2.

Щековые дробилки служат для измельчения пород средней и большой твердости и в зависимости от размеров приемного отверстия (160×250-2100×2500 мм) применяются как на первой, так и на последующих стадиях дробления. Производительность их при дроблении пород средней твердости достигает 300 м3/ч.

Рис. 24.4. Щековая дробилка с простым движением щеки:

Станина; 2 - футеровка боковых стенок; 3 - ось; 4 - подвижная щека; 5 - шатун; 6 - эксцентриковый вал; 7 - пружина; 8 - задний упор; 9 - распорные плиты; 10 - тяга; 11 - неподвижная дробящая плита

Рис. 24.5. Щековая камнедробилка со сложный движением щеки:

Передняя стенка станины; 2 - защитный кожух; 3 - подвижная щека; 4 - эксцентриковый вал; 5 - задняя балка; 6 - тяга; 7 - пружина; 8 - распорная плита; 9 - подвижная плита; 10 - неподвижная плита

Таблица 24.1

Техническая характеристика щековых дробилок отечественного производства

| Показатели | Дробилки со сложным движением щеки | Дробилки с простым движением щеки | |||||

| ДЩ-180 | СМ-165А | СМ-166А | СМ-16Д | СМ-204Б | СМД-59А | СМД-60А | |

| Размеры приемного отверстия, мм | 180×250 | 160×250 | 250×900 | 600×900 | 600×900 | 1200×1500 | 1500×2100 |

| Наибольшая крупность исходного материала, мм | |||||||

| Угол захвата, град, не более | |||||||

| Номинальная выходная щель, мм | |||||||

| Минимальный диапазон изменения выходной щели, %, не менее | +50 | +50 | +50 | +30 | +50 | +25 | +25 |

| Производительность при номинальной щели, м3/ч | 1,5 | 2,8 | |||||

| Мощность электродвигателя, кВт, не более | 7,5 | ||||||

| Масса камнедробилки без электродвигателя, кг | |||||||

| Габаритные размеры, мм, не более: длина | |||||||

| ширина | |||||||

| высота |

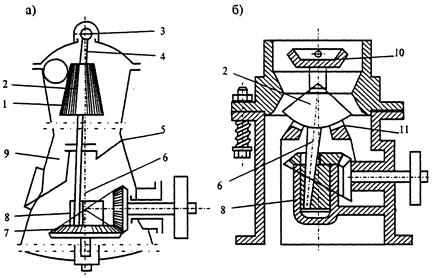

Конусные дробилки (рис. 24.6) служат для измельчения каменных материалов средней и большой твердости и предназначены для крупного и мелкого дробления. Процесс дробления в них в отличие от щековых дробилок происходит непрерывно. Отечественные дробилки имеют ширину загрузочного кольцевого отверстия 300-1500 мм и нижний диаметр внутреннего дробящего конуса 600-2100 мм. Максимальная крупность загружаемых в дробилку камней не должна превышать 75-80 % ширины загрузочного отверстия.

Техническая характеристика конусных дробилок отечественного и зарубежного производства приведена в табл. 24.3 и 24.4.

Для получения щебня кубовидной формы обычно применяются специальные конусные дробилки или дробилки ударного действия. Последние позволяют получить щебень, форма зерен которого наиболее близка к кубовидной. Применение этих дробилок связано с большими расходами на изнашивающиеся части и повышенным выходом отсевов дробления.

Таблица 24.2

Техническая характеристика щековых дробилок зарубежного производства

| Производитель, страна | Модель | Наибольший размер загружаемого материала, мм | Производительность, м3/ч | Установленная мощность, кВт | Габаритные размеры, мм | Масса, кг |

| Nordberg, Финляндия | С 63 | 40-100 | 1950×1390×1600 | |||

| С 80 | 65-290 | 2020×1565×1700 | ||||

| С 100 | 150-420 | 2880×2250×2400 | ||||

| С 125 | 290-600 | 3370×2690×2900 | ||||

| С 140 | 385-725 | 3645×2890×3060 | ||||

| С 160 | 520-980 | 4200×3180×3550 | ||||

| С 200 | 760-1225 | 4870×3890×4220 | ||||

| Alta, Чехия | Щековые дробилки с простым качанием щеки | |||||

| DCD 500×400 | 14-30 | - | ||||

| DCD 630×500 | 18-40 | - | ||||

| DCD 800×630 | 45-125 | н/д* | ||||

| DCD 1000×800 | 100-180 | н/д | ||||

| DCD 1250×1000 | 150-285 | н/д | ||||

| DCD 1600×1250 | 210-420 | н/д | ||||

| Alta, Чехия | Щековые дробилки со сложным качанием щеки | |||||

| DCI 500×300 | 15-50 | н/д | ||||

| DCI 600×180 | 17-68 | н/д | ||||

| DCI 700×500 | 30-140 | н/д | ||||

| DCI 800×630 | 43-105 | н/д | ||||

| DCI 1100×800 | 145-250 | н/д | ||||

| DCI 1600×1250 | 260-480 | н/д | ||||

| Westfalia&Braun, Германия | ВВ 0707 | 50-70 | 7350×2500×2500 | |||

| ВВ 1414 | 300-800 | 9200×7500×3900 | ||||

| ВВ 0707 М | 50-70 | н/д | ||||

| ВВ 1010 М | 80-150 | н/д | ||||

| Komatsu, Япония | BR 100 J | 12-25 | 3850×7200×2295 | |||

| BR 300 J | 43-130 | 7570×2950×3525 | ||||

| BR 310 G | 52-156 | 8140×2905×3100 | ||||

| BR 350 SR | 100-400 | 12675×4225×4760 |

* н/д - нет данных

Рис. 24.6. Конусные дробилки: а - с крутым конусом; б - с пологим конусом; 1 - внешний неподвижный конус; 2 - внутренний подвижный конус; 3 - шаровая пята; 4 - траверса; 5 - наклонный желоб; 6 - ось; 7 - коническая передача; 8 - эксцентриковый стакан; 9 - станина; 10 - питатель; 11 - шаровой подпятник

В России для получения кубовидного щебня эксплуатируются конусные дробилки ведущих мировых производителей: Parker (Великобритания), Nordberg (Финляндия), Svidala (Швеция), Alta (Чехия) и др. Эти дробилки оборудованы гидросистемами защиты от перегрузки и регулировки рабочего зазора, отличаются высокой надежностью, сравнительно низкой стоимостью эксплуатации и хорошей формой выпускаемого материала.

Таблица 24.3

Техническая характеристика конусных дробилок отечественного производства для среднего и малого дробления

| Показатели | КСД-600 | КСД-900 | КСД-200Гр | КСД-750Гр | КСД-2000Гр |

| Диаметр основания дробящего конуса, мм | |||||

| Наибольший размер загружаемого материала, мм | |||||

| Размер выходной щели, мм | 12-35 | 15-40 | 20-50 | 25-60 | 15-30 |

| Длина параллельной зоны, мм | |||||

| Мощность электродвигателя, кВт | 200-250 | ||||

| Масса без электрооборудования и системы смазки, кг | |||||

| Габаритные размеры, мм: длина | |||||

| ширина | |||||

| высота |

Таблица 24.4

Техническая характеристика конусных дробилок зарубежного производства

| Производитель страна | Модель | Наибольший размер загружаемого материала, мм | Производительность, м3/ч | Установленная мощность, кВт | Размеры конуса, Æ, верх/низ, мм | Масса, кг |

| Nordberg, Финляндия | GP 100 S | 170-210 | 85-225 | 75-90 | 2328×1360 | |

| GP 200 S | 210-280 | 140-360 | 110-160 | 2461×1540 | ||

| GP 300 S | 240-320 | 170-440 | 132-250 | 2546×1820 | ||

| GP 500 S | 320-420 | 370-1000 | 200-315 | 3227×2372 | ||

| GP 100 | 32-120 | 35-115 | 75-90 | 2038×1320 | ||

| GP 300 | 32-210 | 95-375 | 160-250 | 2181×1820 | ||

| GP 500 | 32-170 | 160-565 | 250-315 | 2573×2140 | ||

| HP 100 | 20-125 | 45-140 | 1505×1290 | |||

| HP 200 | 70-170 | 90-250 | 1952×1630 | |||

| HP 300 | 100-220 | 115-440 | 2207×1865 | |||

| HP 400 | 110-270 | 140-580 | 2370×2055 | |||

| HP 500 | 110-320 | 175-725 | 2730×2290 | |||

| HP 700 | 200-320 | 260-980 | 3500×3335 | |||

| Alta, Чехия | KOH 750 ST | 45-120 | 55-90 | н/д | ||

| KHD 750 JE | 35-105 | 55-90 | н/д | |||

| KHD 750 GS | 30-80 | 55-90 | н/д | |||

| KHD 900 VH | 110-270 | 75-132 | н/д | |||

| KHD 900 HR | 90-210 | 75-132 | н/д | |||

| KHD 900 ST | 70-175 | 75-132 | н/д | |||

| KHD 900 JE | 44-125 | 75-132 | н/д | |||

| KHD 900 GH | 39-110 | 75-132 | н/д | |||

| KHD 900 GS | 32-90 | 75-132 | н/д | |||

| KHD 1250 VH | 270-475 | 110-200 | н/д | |||

| KHD 1250 HR | 205-430 | 110-200 | н/д | |||

| KHD 1250 ST | 140-330 | 110-200 | н/д | |||

| KHD 1250 JE | 105-255 | 110-200 | н/д | |||

| KHD 1250 GH | 90-110 | 110-200 | н/д | |||

| KHD 1250 GS | 80-120 | 160-250 | н/д | |||

| KHD 1500 VH | 360-570 | 160-250 | н/д | |||

| KHD 1500 HR | 300-540 | 160-250 | н/д | |||

| KHD 1500 ST | 190-390 | 160-250 | н/д |

Выпуск конусных дробилок для получения кубовидного щебня в России освоен ОАО «Дробмаш» совместно с ЗАО НЦП «Кибернетика». Конусные дробилки инерционного действия (КИД) с регулируемым дебалансным вибровозбудителем выпускает ОАО «Механобр-Техника».

По данным Союздорнии, эти дробилки при выпуске кубовидного щебня обеспечивают снижение выхода отсевов дробления на 10 %, а также имеют степень дробления в 1,5-2 раза выше, чем у других конусных дробилок. Техническая характеристика конусных дробилок отечественного и зарубежного производства для получения кубовидного щебня приведена в табл. 24.5.

Таблица 24.5

Техническая характеристика конусных дробилок для получения кубовидного щебня

| Производитель, страна | Индекс | Производительность, м3/ч | Мощность привода, кВт | Размер исходного материала, мм | Размер выходного щебня, мм | Масса, кг |

| ОАО «Дробмаш», Россия | ДРО-560 | 20-40 | 20-70 | 6-9 | ||

| ОАО «Механобр-Техника», Россия | КИД-600 | 10-15 | 40-80 | - | ||

| КИД-900 | 25-35 | 50-125 | - | |||

| КИД-1200 | 50-75 | 65-140 | - | |||

| Metso Minerals (Nordberg), Финляндия | НР-100 | 30-90 | 20-125 | 6-15 | ||

| НР-200 | 60-110 | 70-170 | 6-15 | 10 400 | ||

| НР-300 | 70-150 | 100-220 | 6-15 | |||

| Alta, Чехия | НЕС 7 | 20-70 | 55-90 | 35-65 | 6-15 | |

| НЕС 9 | 50-100 | 110-132 | 65-80 | 6-15 | 8 200 | |

| KDH 750 | 20-80 | 55-90 | 32-60 | 6-15 | ||

| KDH 900 | 21-80 | 75-132 | 40-75 | 6-15 | ||

| Parker, Великобритания | 900 CONE | 55-105 | 75-90 | 30-95 | 6-15 | 9 000 |

| 1200 CONE | 90-145 | 110-150 | 55-90 | 6-15 | ||

| 1350 CONE | 100-165 | 150-200 | 55-95 | 8-15 | ||

| Metso Minerals («Swedala»), Швеция | Н-2000 | 20-90 | 18-90 | 4-16 | ||

| Н-3000 | 45-155 | 36-90 | 4-16 | |||

| Н-4000 | 75-200 | 35-105 | 4-16 |

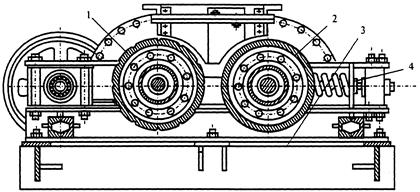

Валковые дробилки (рис. 24.7) служат для измельчения мягких пород, а также для вторичного дробления каменных материалов средней и большой твердости. Производительность их колеблется от 10 до 100 м3/ч. Отечественная промышленность выпускает валковые дробилки с гладкими и рельефными валками диаметром 400-1500 мм и длиной, составляющей 40-100 % их диаметра. Техническая характеристика валковых дробилок приведена в табл. 24.6.

Рис. 24.7. Валковая камнедробилка: 1 - рама; 2 - ведущий валок; 3 - ведомый валок; 4 - пружина

Таблица 24.6

Техническая характеристика валковых дробилок

| Показатели | Дробилки | |

| СМ-12Б | СМ-191 | |

| Производительность, м3/ч | ||

| Размер валков, мм: длина | ||

| диаметр | ||

| Мощность двигателя, кВт | ||

| Габаритные размеры, мм: длина | ||

| ширина | ||

| высота | ||

| Масса, кг |

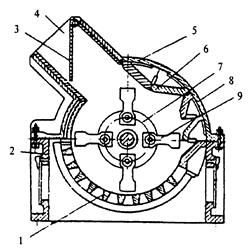

Молотковые и роторные дробилки относятся к дробилкам ударного действия. В молотковых дробилках камень измельчается силой ударов, нанесенных молотками. Молотковая дробилка (рис. 24.8) состоит из ротора, к дискам которого шарнирно на эксцентриковых пальцах прикреплены молотки. Они служат для дробления известняков и хрупких каменных материалов с прочностью на сжатие до 150 МПа. Производительность дробилок 3-400 м3/ч. Дробилки изготовляют с загрузочным отверстием шириной до 1400 мм, что позволяет загружать камни крупностью до 1100 мм.

Рис. 24.8. Молотковая камнедробилка: 1 - колосниковая решетка; 2 - станина; 3 - шторка; 4 - загрузочное отверстие; 5 - крышка; 6 - отбойные (броневые) плиты; 7 - ротор; 8 - корпус; 9 - молотки

В роторных дробилках материал разрушается за счет кинетической энергии жестко закрепленных на роторе движущихся тел. Их производительность определяется параметрами ротора: диаметром, длиной, частотой вращения. Промышленность выпускает одно- и двухроторные дробилки. В двухроторных дробилках первый ротор имеет два молотка, предназначенных для первичного дробления, а второй с четырьмя молотками обеспечивает окончательное измельчение материала. Привод каждого ротора дробилки от отдельного электродвигателя. Производительность двухроторных дробилок выше, чем однороторных в 1,5 раза и достигает 600 м3/ч. Техническая характеристика роторных дробилок отечественного и зарубежного производства приведена в табл. 24.7.

Таблица 24.7

Техническая характеристика роторных дробилок

| Производитель, страна | Модель | Наибольший размер загружаемого материала, мм | Производительность, т/час | Установленная мощность, кВт | Габаритные размеры, мм | Масса, кг |

| ОАО «Дробмаш», Россия | СМД-75А | н/д | ||||

| СМД-86А | н/д | |||||

| Westfalia&Braun, Германия | РВ 1010 | Н/9 | 80-150 | н/д | ||

| РВ 1012 | Н/9 | 100-180 | н/д | |||

| РВ 1313 | Н/9 | 200-300 | н/д | |||

| Eagle, США | 500-04 | н/д | ||||

| 1200-25 | H/g | н/д | ||||

| Nordberg, Финляндия | В-5100 | 12,5-60 | 2200×1134×2785 | |||

| В-6100 | 27-135 | 2900×1600×3617 | ||||

| В-8100 | 72-375 | 5260×1704×4164 | ||||

| В-9100 | 125-750 | 5260×1704×4259 | ||||

| Komatsu, Япония | BR100R | 12-25 | 5850×2200×2320 | |||

| BR200R | 40-60 | 8380×2830×3852 | ||||

| Krupp Forder Technic, Германия | S3C100 | 60-100 | 10700×3980×3000 | |||

| R3C125 | 130-200 | 13980×4000×3000 | ||||

| К3С150 | 180-250 | H/g | н/д |

Для помола каменных материалов и получения из них минерального порошка используют шаровые (стержневые) мельницы. Измельчение материала обеспечивается истиранием, раздавливанием и частично ударами металлических шаров (стержней), загружаемых вместе с измельчаемым материалом внутрь вращающегося барабана.

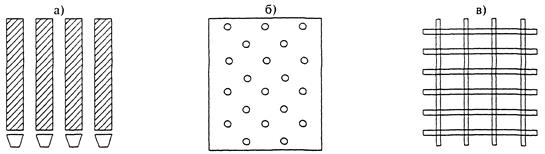

В технологии переработки материал разделяется на классы по крупности. Технологическое оборудование для этой цели основано на механическом или гидравлическом принципах действия. При механическом разделении каменных материалов на фракции применяют сортировочные машины - грохоты с отсеивающей поверхностью в виде колосников, решет, сит (рис. 24.9).

Рис. 24.9. Просеивающие поверхности грохота: а - колосники; б - решето; в - сито

Различают грохоты цилиндрические и плоские, неподвижные и подвижные. Грохоты могут иметь одну, две или более просевающих поверхностей. К неподвижным относятся колосниковые решетки, перекрывающие бункеры, а также колосники, установленные перед дробилками. Колосниковые решетки размещают горизонтально или с углом наклона 12° для отделения крупных включений и с углом наклона 45-55° для отделения мелких включений.

Подвижные плоские грохоты подразделяются на колосниковые, качающиеся с возвратно-поступательным движением и эксцентриковые качающиеся, инерционные. Качающиеся грохоты сортируют материал путем перемещения его по ситу. Эти грохоты часто используются при просеивании песка. Эксцентриковые грохоты выполняются качающимися, но характер движения их подвижной рамы круговой. Инерционные грохоты обеспечивают сортировку материала посредством вибрации, возникающей под действием сил инерции вращающихся неуравновешенных масс. Техническая характеристика инерционных грохотов приведена в табл. 24.8.

Таблица 24.8

Техническая характеристика инерционных грохотов

| Показатели | Грохоты, марка | ||||||

| ГИЛ-21 | ГИЛ-23 | ГИЛ-31 | ГИЛ-33 | ГИЛ-51 | ГИЛ-53 | ГИЛ-62 | |

| Производитель | ОАО «Механобр-Техника» | ||||||

| Размеры просеивающей поверхности, мм | 2000×1000 | 2000×1000 | 2700×1240 | 2700×1240 | 4650×1750 | 4650×1750 | 4650×2000 |

| Производительность, т/ч | 0,1-30 | 15-60 | 15-60 | 2,9-100 | 20,5-100 | 30-250 | |

| Мощность привода, кВт | 7,5 | 5,5 | |||||

| Количество сит, шт. | |||||||

| Масса, кг | |||||||

| Производитель | ОАО «Дробмаш» | ||||||

| Марка | ДРО-607 | СМД-148 | СМД-148-10 | ДРО-862 | ДРО-862-10 | ДРО-688-10 | ДРО-688 |

| Размеры просеивающей поверхности, мм | 4000×1500 | 4250×1500 | 5000×1750 | 5000×1750 | 5000×1750 | 5000×1750 | 5000×1750 |

| Производительность, т/ч | По расчету | ||||||

| Мощность привода, кВт | И | ||||||

| Количество сит, шт. | |||||||

| Масса, кг |

Получаемые в карьерах гравий и песок часто содержат органические и неорганические примеси. Когда загрязненность таких материалов велика и содержащиеся в них примеси легко отделить, промывку производят в процессе сортирования на грохотах. При большом содержании примесей и тогда, когда их сложно отделить, используют моечные машины.

При грохочении материала с одновременной его промывкой применяют гравиемойки-сортировки, работающие по принципу барабанного грохота. В результате сортирования получают четыре фракции с размерами частиц: 0-6; 6-20; 20-40 и более 40 мм. При промывке особо загрязненных материалов (более 8 %) используют лопастные или шнековые мойки.

Для промывки песка используют также драговые пескомойки. Гидравлические классификаторы применяют для промывки и разделения гравийно-песчаной смеси на 2 фракции.

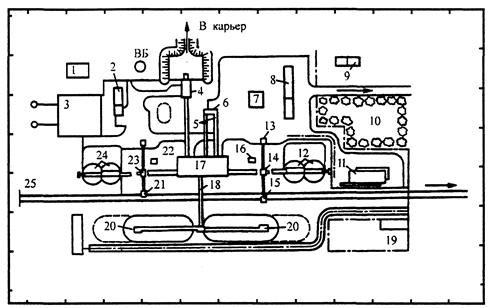

24.2. Генеральный план КДЗ

Выбор места и разработка генерального плана камнедробильного завода производится с учетом климата, рельефа местности, близости к карьерам и др. (рис. 24.10). Отделения КДЗ с повышенным выделением пыли следует размещать с подветренной стороны по отношению к зданиям и помещениям, в которых работают люди (административное здание, лаборатория, ремонтно-механическая мастерская, зона отдыха и др.).

Рис. 24.10. Генеральный план гравийно-песчаного КДЗ с раздельной выдачей гравия и песка:

Пожарный сарай; 2 - котельная, душ и гардероб; 3 - склад топлива, масла, бензозаправочные колонки; 4 - отделение первичного дробления; 5 - транспортер; 6, 14, 15, 23 - перегрузочные узлы; 7 - лаборатория; 8 - контора и диспетчерская; 9 - туалет; 10 - площадка отдыха; 11 - РММ; 12 - склад щебня; 13 - погрузочный бункер для автомобилей; 16, 22 - пульт управления; 17 - отделение вторичного дробления, промывки, сортировки; 18 - транспортер; 19 - охрана; 20 - склад песка; 21 - узел погрузки на железнодорожные платформы; 24 - склад гравия; 25 - железнодорожный тупик

Рис. 24.11. Технологическая схема переработки гравийно-песчаной смеси

Место размещения завода определяют с учетом перспективной деятельности КДЗ и возможности его расширения и увеличения мощности. Отделения и цехи размещают в соответствии с принятой технологией работы и санитарными и противопожарными нормами. Пожарные участки технологических линий КДЗ оборудуют средствами пожаротушения по согласованию с местной пожарной инспекцией. Расстояние между зданиями и сооружениями должно соответствовать противопожарным нормам, безопасности передвижения людей по территории завода.

Площадка завода должна быть с небольшим уклоном, обеспечивающим сток ливневых и сточных вод.

Уровень основных технических решений вновь строящихся КДЗ должен базироваться на современных технологических схемах переработки и обогащения каменных материалов в зависимости от длительности пребывания завода на одном месте.

Дата добавления: 2021-09-07; просмотров: 772;