Гидромеханизированным способом.

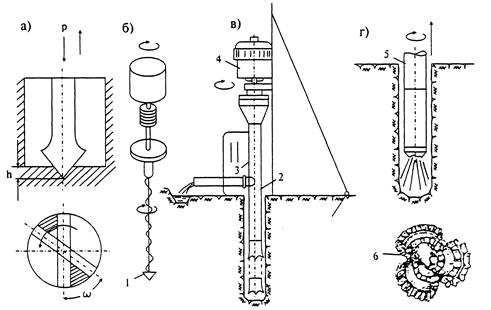

Буровзрывные работы в карьерах. Буровзрывные работы являются весьма трудоемким и дорогостоящим процессом добычи полезного ископаемого. Затраты на их выполнение составляют 20-30 % себестоимости щебня. Отличительная особенность ведения буровзрывных работ в карьерах обусловлена широким диапазоном горных пород, гидротехнических условий разработки. Поэтому особую важность при эксплуатации месторождений приобретает выбор рациональных и экономичных способов бурения и взрывания. Буровыми работами называют комплекс работ по бурению скважин и шпуров, то есть выработок цилиндрической формы, получаемых путем механического или физического воздействия на горные породы. По характеру разрушения породы в шпурах или скважинах различают два способа бурения: механический и термический. Наибольшее применение нашли способы механического бурения: ударный, вращательный и ударно-вращательный (рис. 23.3).

Рис. 23.3. Способы бурения: а - ударный; б - вращательный; в - ударно-вращательный; г - термический; 1 - резец; 2 - пневмоударник; 3 - штанга; 4 - электродвигатель; 5 - реактивная горелка; 6 - шарошка

При ударном бурении инструмент, заточенный в виде клина, наносит удар по забою шпура или скважины и образует в ней соответствующей формы углубление - вруб. Буровой инструмент, будучи повернут после каждого удара на некоторый угол, постепенно разрабатывает все сечения шпура или скважины.

При вращательном бурении разрушение породы происходит за счет движения бурового инструмента, имеющего форму резца, по винтовой линии. При этом лезвие бура скалывает или срезает с поверхности забоя тонкий слой породы.

Агрегат ударно-вращательного типа состоит из станка и погрузочного пневмоударника. Станки для бурения (табл. 23.1) служат для вращения бурового стана, для подачи его к забою скважин с определенным осевым давлением и подачи сжатого воздуха к пневмоударнику, находящемуся в скважине.

Таблица 23.1

Станки для бурения скважин

| Показатели | Ударно-вращательные | Вращательные | |||||

| БМК | СБМК | БМК-115 | Урал-64 | БТС-2 | БСШ-24 | БСВ-3 | |

| Глубина бурения, м | |||||||

| Угол бурения к горизонту, град. | 0-90 | 0-120 | 90-60 | 90-60 | 0-90 | 60-90 | |

| Диаметр колонки долота, мм | |||||||

| Расход воздуха, м3/мин | 4,2 | 4,2 | 4,2 | 14,4 | 9,0 | 18,0 | 11,2 |

| Установленная мощность, кВт | 2,8 | 13,8 | 10,0 | 180,0 | 74,0 | 170,0 | 166,0 |

| Масса станка, т | 0,336 | 3,2 | 4,5 | 29,0 | 19,7 | 41,0 | 30,0 |

| Габаритные размеры, м: длина ширина высота с подъемной мачтой | 0,6 0,4 2,7 | 3,10 1,85 2,30 | 4,0 2,2 5,3 | 7,98 4,07 23,9 | - - - | 7,65 4,29 41,0 | 5,55 3,18 30,0 |

При термическом бурении (рис. 23.3) под воздействием горячих газов (2200-3500°С), направленных на забой скважин, порода разрушается и выносится на поверхность в виде мельчайших частиц. Для бурения применяют горелку в виде реактивного сопла, опускаемую в скважину. Горячей смесью служат керосин и кислород. Горелку охлаждают водой, которая под действием высоких температур переходит в пар и выносит на поверхность разрушенную породу. Диаметр пробуриваемых скважин 120-500 мм, глубина бурения 8-20 м. Термическое бурение обеспечивает высокие скорости 6,5 м/ч в весьма крепких горных породах при выполнении больших объемов по добыче камня.

Метод шпуровых зарядов используют при небольшом объеме взрывных работ и в тех местах, где неприемлемы другие методы. Для бурения шпуров применяют перфораторы (табл. 23.2).

Таблица 23.2

Техническая характеристика перфораторов

| Показатели | Модель перфораторов | |||||||

| ПР-30л | ПР-18л | ПР-10 | ПР-13 | ПР-30 | ПР-24 | ПР-35 | ПА-23 | |

| Число ударов в минуту | ||||||||

| Диаметр поршня, мм | ||||||||

| Ход поршня, мм | ||||||||

| Длина, мм | 3,0 | 2,5 | 1,9 | 1,8 | 2,5 | 3,5 | 2,65 | 2,35 |

| Расход воздуха, м3/мин | ||||||||

| Масса перфоратора, кг |

Производительность перфоратора зависит от квалификации обслуживающего персонала и исправности оборудования, группы породы, формы головки на буре и качества стали, типа бурильного молота, начального диаметра шпура и давления сжатого воздуха.

Взрывные работы. После готовности шпуров или скважин производят их заряжение взрывчатым веществом (ВВ) и последующее взрывание. Заряжение - процесс размещения заряда ВВ в зарядной камере или на поверхности разрушаемого объекта. Метод камерных зарядов используют при высоте уступа не менее 12-15 м, угле откоса не менее 50 градусов.

Зарядная камера может быть выполнена в виде шпура, скважин, котлового шпура, рукава и шурфа. Достоинством метода камерных зарядов являются высокая производительность труда на взрывных работах и сокращение числа взрывов. К недостаткам следует отнести трудоемкость подготовительных работ, возникновение сейсмических колебаний, трудность ликвидации отказов.

В карьерах чаще всего для взрывных работ используют следующие ВВ: аммониты, порох, аммиачную селитру, оксиликтвиты и др. (см. разд. 7.3).

Способы взрывания (детонирующим шнуром, огневой и электрический и электроогневой) описаны в разд. 7.3.

Выемка и погрузка горной породы. После взрыва из развала погрузка рыхлой породы производится экскаватором на автомобили-самосвалы, самоходные тележки, железнодорожный подвижной состав или через бункеры на транспортеры.

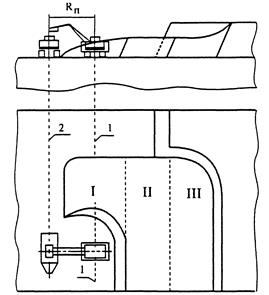

Размеры развала (рис. 23.4) - поперечная форма, ширина В и высота Нр зависят от свойств породы в массиве, массы зарядов ВВ, расположения их относительно откоса уступа и в значительной степени от схемы коммуникации скважинных зарядов.

Рис. 23.4. Схема и параметры развала породы, разрыхленной взрывом:

Ну - высота уступа; Hр - высота развала; α - угол уступа; А - ширина взрываемой части уступа; В - полная ширина развала взорванной породы; С - ширина развала разрыхленной взрывом породы

При выборе экскаватора с прямой лопатой (рис. 23.5) максимальную ширину заходки выбирают равной: для рыхления мягких пород - 1,5 радиуса черпания экскаватора на уровне стоянки; для скальных пород, разрыхленных взрывом, при железнодорожном транспорте - 1,7 радиуса черпания, при автомобильном 1,5-1,7. Для бесперебойной работы экскаватора необходимо иметь запас разрыхленной горной породы не менее чем на 10 сут работы.

В карьерах при разработке горных пород целесообразно применение скреперов для выполнения основных и вспомогательных технологических процессов. Колесные скреперы следует применять на вскрышных и рекультивационных работах, на снятие, транспортирование и складирование почвенного слоя.

Расстояние поставки породы к транспортным устройствам или в бункеры перерабатывающих установок должно быть оптимальным. Оптимальная дальность транспортирования горной массы скреперами приведена в табл. 23.3.

В карьерах применение бульдозеров целесообразно при перемещении породы на расстояние до 100 м. В автомобили-самосвалы горную массу загружают бульдозером через специальный помост, а при большой разности отметок - через лоток.

Рис. 23.5. Схема выемки и погрузки взорванных пород в автомобили-самосвалы экскаватором с прямой лопатой:

Дата добавления: 2021-09-07; просмотров: 640;