Возврат, полигонизация и рекристаллизация

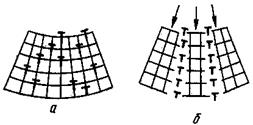

При нагреве до температур ниже (0,2-0,3) от температуры плавления Тпл начинается процесс возврата, под которым понимают снятие искажений кристаллической решетки, которые произошли в деформированном образце до нагрева. В процессе возврата происходит уменьшение точечных дефектов и некоторая перегруппировка дислокаций. В результате этого прочность материала понижается, а пластичность увеличивается. Наряду с возвратом может протекать и процесс полигонизации, в результате которого беспорядочно расположенные внутри зерна дислокации собираются, образуя сетку (рис.24) и создавая ячеистую структуру.

Рис.24. Образование дислокационной сетки (полигонизация): а – до полигонизации, б – после полигонизации

При более высоких температурах, чем возврат и полигонизация, может начаться процесс образования новых зерен – рекристаллизация. Температура рекристаллизации Трек нахо-

дится в зависимости от температуры плавления Тпл: Трек = а Тпл (а – коэффициент, зависящий от степени чистоты металла; у металлов технической чистоты а=0,3-0,4).

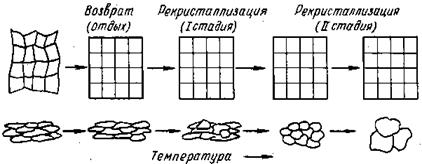

Рекристаллизация происходит в две стадии. Схема изменения строения наклепанного металла при нагреве показана на рис.25. Процессы первичной и вторичной рекристаллизации имеют ряд особенностей. При первичной рекристаллизации происходит превращение вытянутых вследствие пластической деформации зерен в мелкие округлой формы беспорядочно ориентированные зерна. Вторичная (или собирательная рекристаллизация) заключается в росте зерен и протекает при более высоких температурах, чем первичная. Возможны три существенно различных механизма роста зерна: 1) зародышевый – состоящий в том, что после первичной рекристаллизации вновь возникают зародышевые центры новых кристаллов, которые затем растут; 2) миграционный – состоящий в перемещении границы зерна и в увеличении его размеров; 3) слияние зерен – состоящее в постепенном «растворении» границ зерен и объединении многих мелких зерен в одно крупное. По какому механизму будет идти рекристаллизационный процесс, зависит от температуры.

Рис.25. Схема изменения строения металла при нагреве

Температура рекристаллизации имеет важное практическое значение. Дело в том, что в процессе рекристаллизации происходит изменение структуры и, следовательно, свойств материала. При первичной рекристаллизации зерно становится мелким, имеющим равноосную структуру. Так, после первичной рекристаллизации восстанавливается начальная (до деформации) пластичность материала и происходит уменьшение прочностных характеристик. Образование крупных

зерен, а также разнозернистой структуры (наличие и крупных, и мелких зерен одновременно) при вторичной рекристаллизации не способствует получению стабильных и высоких свойств материала. Поэтому необходимо регулировать температуру, при которой проходят те или иные процессы рекристаллизации, не допуская возникновения нежелательной структуры, а, следовательно, и свойств.

Резюме

Наличие металлических свойств характеризует так называемое металлическое состояние веществ, обусловленное наличием металлической связи и кристаллическим строением решетки.

цвет, прочность, окисляемость, прокаливаемость, особые свойства

плотность, упругость, растворимость, жидкотекучесть, для эксплуатации

температура вязкость, коррозионная и ковкость,

плавления, пластичность, жаростойкость свариваемость,

электро- и хрупкость обрабатываемость

теплопровод- резанием

ность,

магнитные и др.

свойства

Прочность – способность материала сопротивляться разрушению и появлению остаточных деформаций под действием внешних сил.

Твердостью называется сопротивление материала деформации в поверхностном слое при местном силовом контактном воздействии.

Упругость – свойство материала восстанавливать свою форму после прекращения действия внешних сил, вызывающих деформацию.

Вязкостью материала называют его способность поглощать механическую энергию и при этом проявлять значительную пластичность вплоть до разрушения.

Пластичность металлов дает возможность обрабатывать их давлением (ковать, прокатывать, волочить).

Многие механические свойства выражаются через величинунапряжений. В механике напряжения обычно рассматриваются как удельные характеристики сил, возникающих в теле под действием внешних нагрузок.

В простейшем случае осевого растяжения стержня определяются как

S=P/F,

где S - напряжение в сечении площадью F, перпендикулярном оси образца, вдоль которой действует сила P.

Размерность МПа или кгс/мм2 (1 кгс/мм2 =9,8 МПа).

В общем случае сила не перпендикулярна плоскости площадки, на которую она действует. Процессы при деформации и разрушении определяются касательными напряжениями (пластическая деформация, разрушение путем среза) и нормальными (разрушение отрывом).

Нормальное напряжение в сечении Fa

S=(P/F0 )cos2 a,

а касательное

t= (P/F0 )cos a sin a = ½ (P/F0) sin 2a.

Максимальные нормальные растяжения возникают при a =0 , а максимальные касательные напряжения - при a=450.

Нормальные напряжения делят на растягивающие (положительные) и сжимающие (отрицательные); а также на условные и истинные. Истинные напряжения будем обозначать символами S (нормальные) и t (касательные), а условные - s и t соответственно.

Для оценки напряжений, действующих в любом сечении тела, используется тензор напряжений.

Совокупность трех нормальных (Sx ,Sy , Sz) и шести касательных (txy ,t xz , t yz , tzy , t zx ,t yx) напряжений - есть тензор напряжений, который записывается как

Под действием внешних нагрузок происходит деформация, в результате которой могут изменяться форма и размеры тела. Деформации, исчезающие после снятия напряжений, называют упругими, а сохраняющиеся после прекращения действия внешних напряжений – остаточными. Остаточная деформация, происходящая без разрушения, называется пластической.

По результатам механических испытаний оценивают различные характеристики упругой, а чаще остаточной деформации. Наиболее широко используют следующие характеристики деформации: удлинение (укорочение), сдвиг и сужение (уширение) образцов. Эти величины могут также быть относительными или истинными.

Результаты механических испытаний в значительной мере определяется схемой напряженного состояния, которая задается в образце условиями его нагружения. Всего существует 8 схем.

Зависимость между деформациями и напряжениями выражается кривой деформации - напряжения. С помощью нее можно определить основные прочностные характеристики материала.

Классификация механических испытаний

- по схеме напряженного и деформированного состояния (см. табл.1),

- по характеру нагружения образца (статические, динамические и циклические),

- испытания на твердость,

- испытания на ползучесть и длительную прочность.

Большинство характеристик механических свойств металлов не является физическими константами. Следует соблюдать три вида подобия:

1) геометрическое (форма и размер образца),

2) механическое (схема и скорость приложения нагрузки),

3) физическое (внешние физические условия).

Для конструкционного материала требуется не только высокое сопротивление деформации, но и высокое сопротивление разрушению.

Сопротивление деформации (упругой и пластической) объединяют в общее понятие прочность, а сопротивление разрушению – надежность. Если разрушение происходит не за один, а за несколько актов нагружения, причем за каждый акт происходит микроразрушение (износ, усталость, коррозия, ползучесть), то это характеризует долговечность материала.

С увеличением степени пластической деформации свойства, характеризующие сопротивление деформации повышаются, а способность к пластической деформации. Это явление получили название наклепа.

Дата добавления: 2017-09-01; просмотров: 1883;