Механизм пластической деформации

Как отмечалось выше, пластическая деформация представляет собой процесс сдвига части кристалла по отношению к другой.

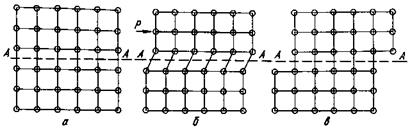

Можно было бы предположить, что все атомы одновременно смещаются в плоскости скольжения (AA) (рис.20) под действием нагрузки. Усилие, которое необходимо затратить, можно рассчитать. Однако, для железа, например, рассчитанный (теоретический) предел текучести 13000 МПА, а в действительности для мягкого железа составляет примерно 150 МПА. Для объяснения такого явления была создана теория дислокаций. Теория дислокаций описывает причину низкой прочности реальных кристаллов. Она достигла полного признания, когда удалось получить бездислокационные кристаллы, так называемые «усы». Длина данного кристалла достигает нескольких миллиметров, а диаметр порядка одного микрометра (10-6 м).

Рис. 20. Схема пластического сдвига в идеальной кристаллической решетке: а, б, в– стадии процесса, АА – плоскость скольжения.

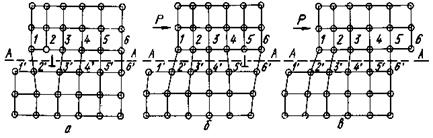

Рассмотрим дислокационный механизм пластической деформации. Дислокация под действием силы перемещается направо только вследствие того, что изменяется «соседство» атомов по обе стороны от плоскости АА (рис.21). В конце концов, дислокация выйдет на поверхность кристалла. Описанный процесс происходит гораздо легче, чем одновременный сдвиг всех атомов. Таким образом, процесс сдвига в металле будет происходить тем легче, чем больше дислокаций в материале.

Рис. 21. Дислокационная схема пластического сдвига: а, б, в – стадии процесса, АА – плоскость скольжения

Как уже говорилось выше, реальная прочность металлов с увеличением плотности дислокаций падает только вначале. Достигнув максимального значения, реальная прочность начинает возрастать. Это объясняется дислокационным механизмом пластической деформации.

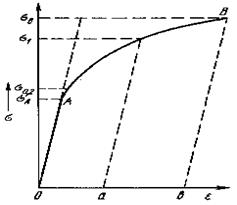

На рис.22 показано изменение деформации в зависимости от напряжения. На кривой упругая деформация характеризуется кривой ОА и ее продолжением (штриховая линия).

Рис.22. Изменение деформации в зависимости от напряжения

Выше точки А нарушается пропорциональность между напряжением и деформацией. Напряжение уже вызывает не только упругую, но и пластическую деформацию. Величина ее равна горизонтальному отрезку от штриховой линии по сплошной кри-

вой.

Кривая ОАВ характеризует механические свойства металлов:

Жесткость – наклон прямой ОА – характеристика того, как нагрузка, приложенная извне, изменяет межатомные расстояния, что в первом приближении характеризуют силы межатомного притяжения.

Модуль нормальной упругости (модуль Юнга) Е – тангенс угла наклона прямой ОА (отношение s/e - напряжения к относительной упругой деформации). Напряжение sА соответствует моменту появления пластической деформации. В технических измерениях принята характеристика, именуемая пределом текучести s0,2 (напряжение, вызывающее остаточную деформацию, равную 0,2% от длины образца). Максимальное напряжение sВ называют пределом прочности.

Величина пластической деформации, предшествующая разрушению и определяемая как относительное изменение длины – относительное удлинение d (или относительное сужение y) – характеризует пластичность металла. Площадь под кривой ОАВ пропорциональна работе, которую надо затратить, чтобы разрушить металл. Этот показатель, определяемый различными способами, характеризует вязкость материала.

Для некоторых материалов характерно наличие площадки (и зуба) текучести. Различают физический sТ (когда площадка есть) и условный s0,2 пределы текучести.

Чем меньшую деформацию вызывает напряжение, тем жестче материал. Модуль упругости характеризует жесткость материала. Различают три вида модулей упругости: модуль нормальной упругости (модуль Юнга) E и модуль касательной упругости (модуль сдвига или модуль Гука) G, модуль объемной упругости K. Для железа Е=210 ГПа, G= 79 ГПа. Это константы материала.

Дата добавления: 2017-09-01; просмотров: 1756;